连铸机异常甩坯定位控制系统研究

张金红 张淑艳 韩 伟

(1.河北工业职业技术学院,石家庄 050091;2.河北钢铁集团 石家庄钢铁有限责任公司,石家庄 050023)

随着连铸技术的不断发展和完善,连铸机的铸坯质量要求越来越高。人们要全程跟踪铸坯的质量,分析并对铸坯进行质量分级,跟踪缺陷产品,把有缺陷的产品在本生产环节中剔除,这一质量跟踪技术随着连铸技术的发展也需要逐步完善。

在实际的铸坯生产中,钢水温度、钢水洁净度等无法达到控制的绝对理想值,所以,塞棒开关不灵活、结晶器液面波动等无法避免,异常坯不可避免会出现。同时,每机每流头尾坯也是连铸生产过程中的正常废品。因此,对于如何减少异常甩坯量,一线钢铁企业尤为关注。本文在深入调研的基础上,从生产实际出发,开发连铸机异常坯甩废跟踪仿真控制系统,根据实际生产数据,进行系统甩废控制模拟,指导企业实际生产。

1 工艺异常数据采集

1.1 钢坯浇铸

钢水从固定的中包下水口流入结晶器,结晶器具备冷却功能,从结晶器出水口流出的钢水已经形成表面结晶为固体而内部仍是液体的形态,进行拉坯操作。结晶器因冷却钢水形成钢坯外壳,容易造成出水口的堵塞,故结晶器需要以一定的振幅和频率进行上下振动,以免出水口堵塞而引起钢坯异常,甚至发生钢水溢流的危险事故。本环节可能造成拉坯数据异常的因素主要是结晶器液面高度、结晶器振幅、结晶器振频等。

图1 铸坯生产工艺

1.2 拉矫成型

浇铸环节之后,钢坯进入拉矫环节,如图1所示。

结晶器环节之后,钢坯先进入矫直辊,继续行进然后进入拉坯辊。拉坯辊主要负责拉动钢坯前进,与结晶器出水口钢水因重力自动流下的速度进行合理匹配,以确保钢坯结晶效果和成品率。矫直辊与拉坯辊配合以确保在二者之间的钢坯为平直光滑的合格产品,如二者配合不好,则会造成钢坯出现堆钢起皱或拉伸过细的异常废坯情况。

在拉矫过程中,需对钢坯进行淋水冷却。喷淋水的水量和温度要在合适的范围内,以确保在钢坯到达火切位置被火切机切断时,能够完全结晶凝固,且不会冷却过头而太过坚硬无法矫直。若喷淋水量不足或水温过高,则钢坯内部结晶不彻底,当切开钢坯时,钢坯未完全结晶凝固则内部的钢水喷溅就易发生危险和事故;反之,若水量过大或水温过低,则导致钢坯过早坚硬定型,无法拉矫,形成废坯。

1.3 钢坯切割

钢坯经拉矫环节的处理后,即可进行切割,如图1所示。无论是否因发生异常产生废坯,人们都要对钢坯进行切割。当无异常信号发生时,连铸系统会拉矫出持续不断的合格钢坯,此时火切机需要按照固定长度对钢坯进行切割;但当前面两个环节中任意一个环节发生任意一种故障或异常时,人们需将本次异常生成的废坯切除,然后重新恢复合格钢坯切割的模式。

2 工艺异常数据库建立

建立影响铸坯质量异常参数工艺数据库,并根据对铸坯外部表面质量和内部质量影响进行分类。影响铸坯外部表面质量的因素有铸坯的表面裂纹、气泡、翻皮、振痕异常、划伤等。其主要原因有:铸机各流结晶器铜管的使用寿命可能超过500炉、设定拉速误差超出±1m/s、中包钢水过热度超出10~30℃、一冷水流量或压力波动范围超出±10%或温差大于10℃、自动加渣压缩空气压力低于0.38MPa或流量低于4.0m3/h、结晶器振动实际振频超出±5spm或者振幅超出±2mm、矫直辊铸坯温度低于800℃、矫直编码器和拉坯技术传感器计算的长度偏差超过20cm等。

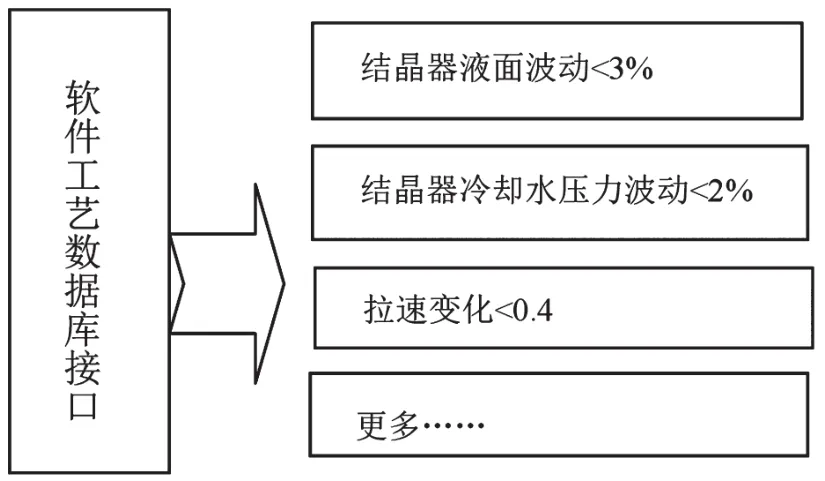

影响铸坯内部质量的主要因素是铸坯内部存在缺陷,如夹杂、夹渣、内裂、中心偏析、中心疏松、中心缩孔等。其主要原因有:拉速超过设定拉速0.3m/s、电磁搅拌电流超出±20A或者频率超出±0.5Hz、保护吹氩压力低于0.42MPa或者流量低于4.5m3/h、拉矫辊压力大于5.5MPa或者矫直辊压力大于4MPa、二冷水各段压力和流量波动超过±10%、结晶器液位波动超出±5mm、结晶器振动频率过快等。工艺异常数据包含参数示意图如图2所示。

图2 工艺异常数据库包含参数

3 定位甩坯控制系统

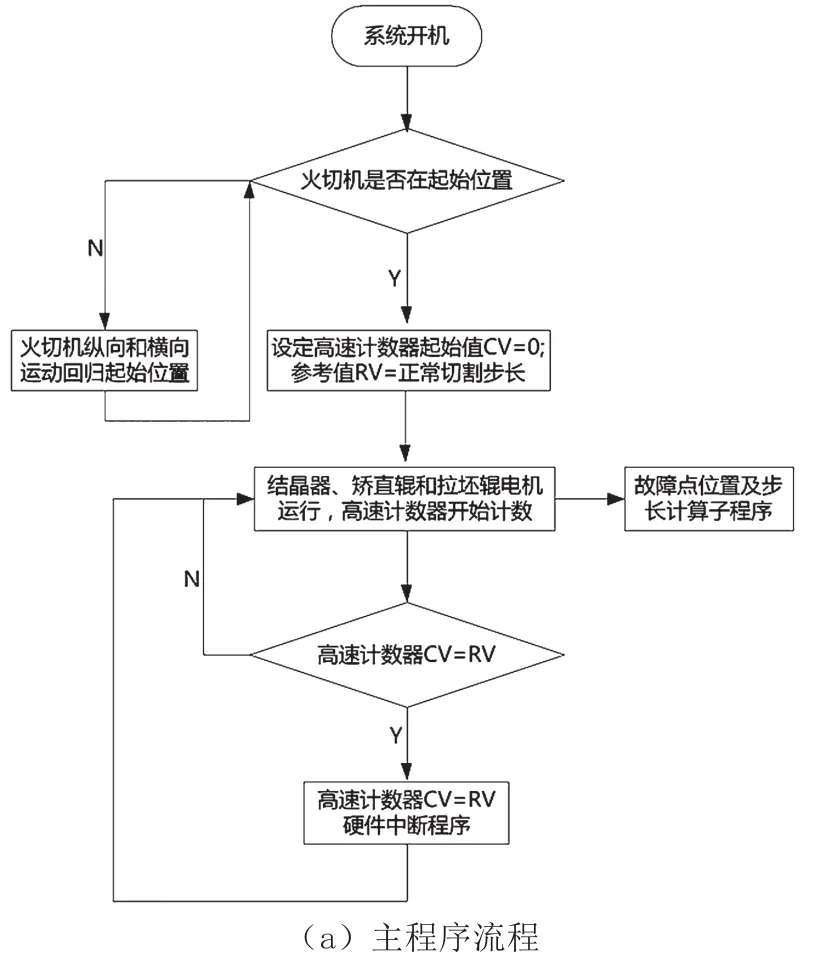

当异常工艺数据库中的某一异常信号产生后,利用PLC控制程序进行如下运算和操作:首先根据当前拉矫辊转速编码器的反馈值,计算当前钢坯行进速度。根据当前上报的异常信号类型,查询异常信号数据库,确定异常发生位置(此工段位置为结晶器钢水出口,即从这一刻起一直到异常信号消失为止,从结晶器流出的钢水结晶冷却形成的钢坯都为异常,需要切除),判断当前火切机位置,如火切机不在原点,则火切机首先复位,根据生产工艺已经确定的尺寸(从结晶器出水口到火切机点火起始点的行程距离)及当前钢坯行进速度,计算异常发生后废坯运行至切割点所需的时间。根据以上步骤,待钢坯运行到位的瞬间(异常钢坯起始点到达火切机切割位置),启动火切机,火切机以与钢坯相同的行进方向和速度进行纵向运动,同时火切头进行横向运动,在纵向运动的行程范围内完成横向运动,本次切割完成。待异常数据信号消失时,重复上述步骤,则两次切割后,即完成异常工艺数据下的废坯切割分离工作。异常坯甩废定位控制系统流程如图3所示。

图3 异常坯甩废定位控制流程

4 结语

当工艺异常参数出现时,本系统会触发甩坯,通过PLC定位控制系统自动生成铸坯当前位置的甩坯信号,根据编码器的计数计算出火切机的位置并且进行切割,然后根据异常参数出现的时间,准确定位需要甩废铸坯的长度和当前位置,避免异常坯漏甩或多甩,减少潜在的质量隐患和铸坯成本损失,提高铸坯的合格收得率。同时,该控制系统可以应用于自动化专业课的教学,从而为项目化教学提供真实项目载体。

[1]蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010:30-39.

[2]杨永利,董伟光.减少大方坯连铸机开浇第一包液面波动甩坯措施[J].河北冶金,2013,(9):45-47.

[3]夏德银.连铸生产过程中铸坯质量预测研究[D].沈阳:东北大学,2010:12-13.

[4]Shao Z H,Sawan M E.Stabilisation of Uncertain Singularly Perturbed Systems[J].IEEE Proceedings:Control Theory and Applications,2006,153(1):99-103.

[5]柯磊.连铸坯质量预测系统及应用[J].冶金自动化,2012,(1):64-67.

[6]韩鹏龙,王若思,王硕明,等.中间包改造对铸坯质量影响[J].铸造技术,2014,(3):565-567.

[7]吴涛,李勇波,杨靖.基于SMT32的变频器+编码器精确定位控制系统设计[J].机床与液压,2013,41(14):98-99.

[8]WANG Biao,XIE Zhi,WANG Canrong,etal.Numerical Simulation of Continuous Casting Billet Solidification Based on Pin Shooting Technique[J].Foundry Technology,2007,28(3):435.