基于零件三维模型的可制造性分析技术研究

张 军 邰艳芳

(首都航天机械公司,北京 100076)

引言

产品生命周期的源头是设计模型,因此,产品设计模型的结构往往决定着制造过程的组织方式和实施难度,一个经过制造性分析和优化的设计模型往往能大大降低产品的制造成本和周期。然而在传统的产品开发过程中,设计和制造经常是分离的,设计人员往往主要考虑产品结构和功能方面的要求,而对于产品在后续制造过程中可能出现的问题并未或者无法进行全面分析。

在设计建模过程中直接进行工艺性分析或者制造性分析一直存在技术难题,主要原因有以下两方面。一方面,由于在实际制造过程中,取得同一制造结果的工艺过程和方法的实现具有多种途径,而选择最优、最合适的方法则需要一定的工艺经验。因此,对于同一个产品结构,不同的工艺人员依赖于个人经验和现有制造资源条件可能得出不同的制造工艺方案。另一方面,在进行产品结构设计时,设计模型的基本组成元素是点、线、面等几何拓扑结构,即使是三维模型也是采用拉伸、旋转等建模特征,这都与制造工艺的出发点——制造特征(如车加工外圆面、磨加工平面、钻孔等)相差甚远。

为解决上述问题,本文提出一种在设计三维模型上进行制造特征识别,然后进行可制造性分析的方法,即以三维设计模型为对象,通过一些计算机算法和检索规则,自动识别出模型上所有可能存在的制造特征,从而建立工艺模型,再根据可制造性知识库和规则库,对模型进行分析,找出结构缺陷和优化建议,从而便于设计修改和优化模型,提高产品的可制造性。

1 制造特征分类

进行制造特征的定义与分类,既要考虑特征识别所需要的几何拓扑信息以及精度等信息,又要考虑实际加工条件。本文中将制造特征分为基础特征和复合特征两个层次。基础特征形状简单,无需人工定义,便于在识别过程中提高效率;复合特征需要考虑各种复杂形状(如圆角、台阶、特征相交情况等),需要人工进行扩展定义,便于识别复杂特征和实现柔性化。

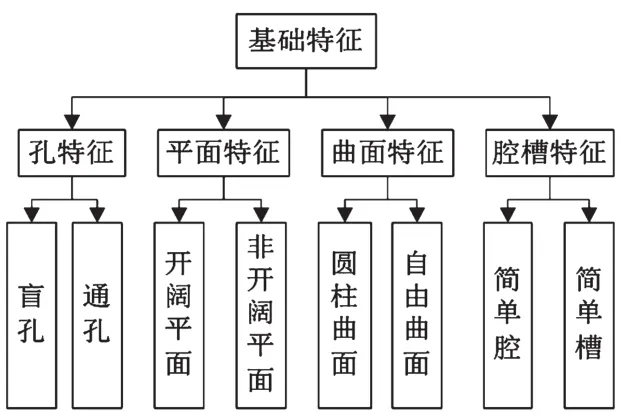

(1)基础特征层。基础特征是通过一种或一系列加工方法加工出来并具有相对简单形状的基础特征,包括通孔、盲孔、开阔平面、非开阔平面、圆柱曲面、自由曲面、简单腔与简单槽八种,其分类如图1所示。

图1 基础特征分类

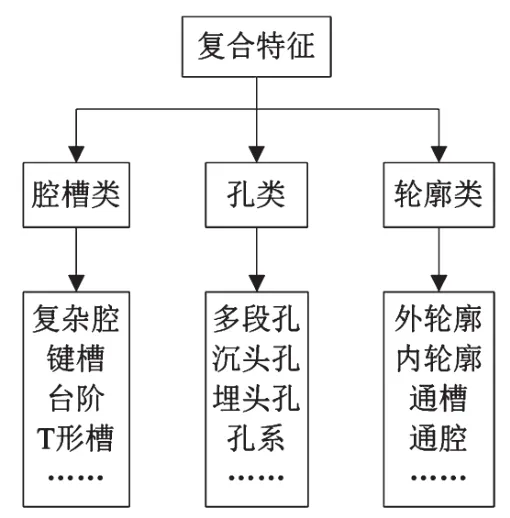

(2)复合特征层。复合特征层中分为三大类特征类型:腔槽类、孔类和轮廓类。每一大类特征将采用统一识别算法。每种大类特征下面的具体特征的区别在于对特征的参数定义不同。腔槽类通过对参数的定义,可以扩展出复杂腔特征、键槽特征、台阶特征、T型槽特征等具有相似几何拓扑结构的特征;孔类特征可以扩展出多段通孔、多段盲孔、沉头孔、埋头孔、孔系等具有孔形状的相似特征;轮廓特征可以扩展出外轮廓、内轮廓、通槽、通腔等具有相似几何拓扑结构的特征。其分类如图2所示。

图2 复合特征分类

2 基于多种信息的特征识别过程

为了进行彻底的特征识别和得到完整的工艺模型,需要在以下两方面进行技术突破:(1)特征识别过程中必须在几何拓扑信息基础上,识别设计模型中附属的尺寸精度、形位公差等信息,完整地保留设计的意图;(2)在完整保留设计信息的基础上再融入制造信息,比如回转体一般用车床,而如果精度较高且条件具备还可以采用外圆磨床,再比如内孔可以根据尺寸精度和设备资源,采用钻床或铣床进行加工。这样建立的加工特征模型,不仅更加符合现有制造条件,而且在此基础上还可以方便地进行工艺性分析和评价。

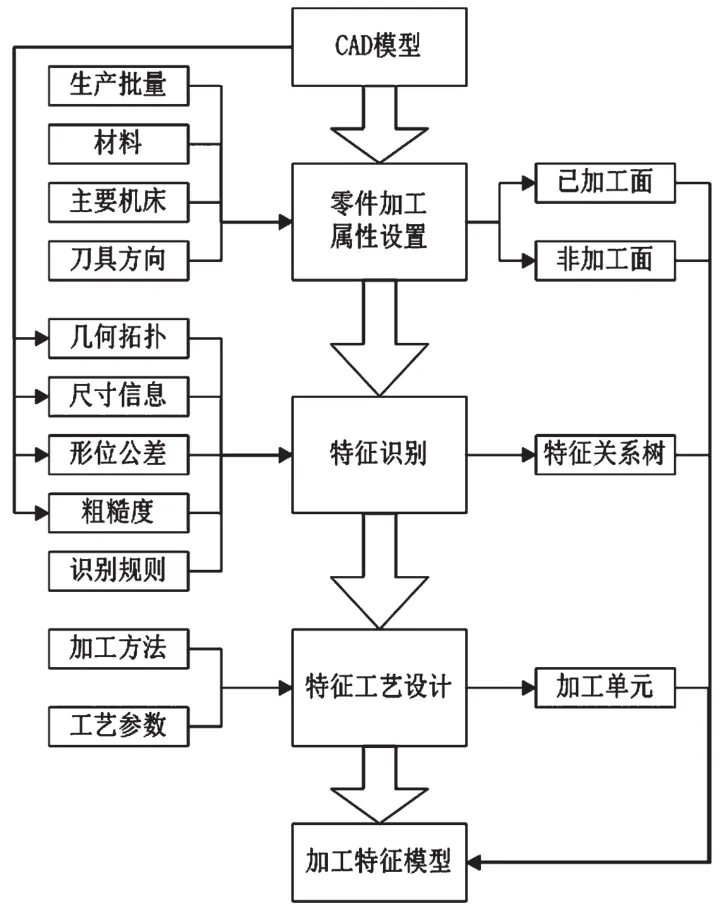

加工特征的建模过程如图3所示,在获得零件设计模型后,首先需要对模型进行加工属性的设置,包括零件的材料、批量等管理信息和机床设备、刀具方向等制造信息,并从模型中提取出加工面和非加工面等信息。接着在特征识别过程中,要充分结合识别规则和产品设计模型中的几何结构,以及尺寸精度、形状位置精度、表面光洁度等信息,在特征识别过程中建立特征关系树模型。特征识别完成后结合加工方法、加工参数等工艺信息对特征进行工艺设计,建立特征加工单元。最后在这些信息和数据的基础上建立加工特征模型。

图3 集合多种信息的特征识别过程

3 特征自动识别技术

特征识别的过程就是利用一定规则对三维模型上的几何拓扑元素进行遍历检索,并将符合规则的几何元素信息集合在一起,形成制造特征列表的过程。由于特征的自动识别过程减少了人工参与,因此,如何减少特征误识别和不必要的识别是必须注意的问题。在自动识别算法中可以通过以下几个手段来优化程序的算法。

(1)自动识别前定义产品可能的装夹位置和方向,识别加工面和非加工面,例如一个正方形零件,在装夹侧面后,刀具就只能加工上表面和侧表面,底面则为非加工表面,识别时自动跳过底面而无需再进行识别。

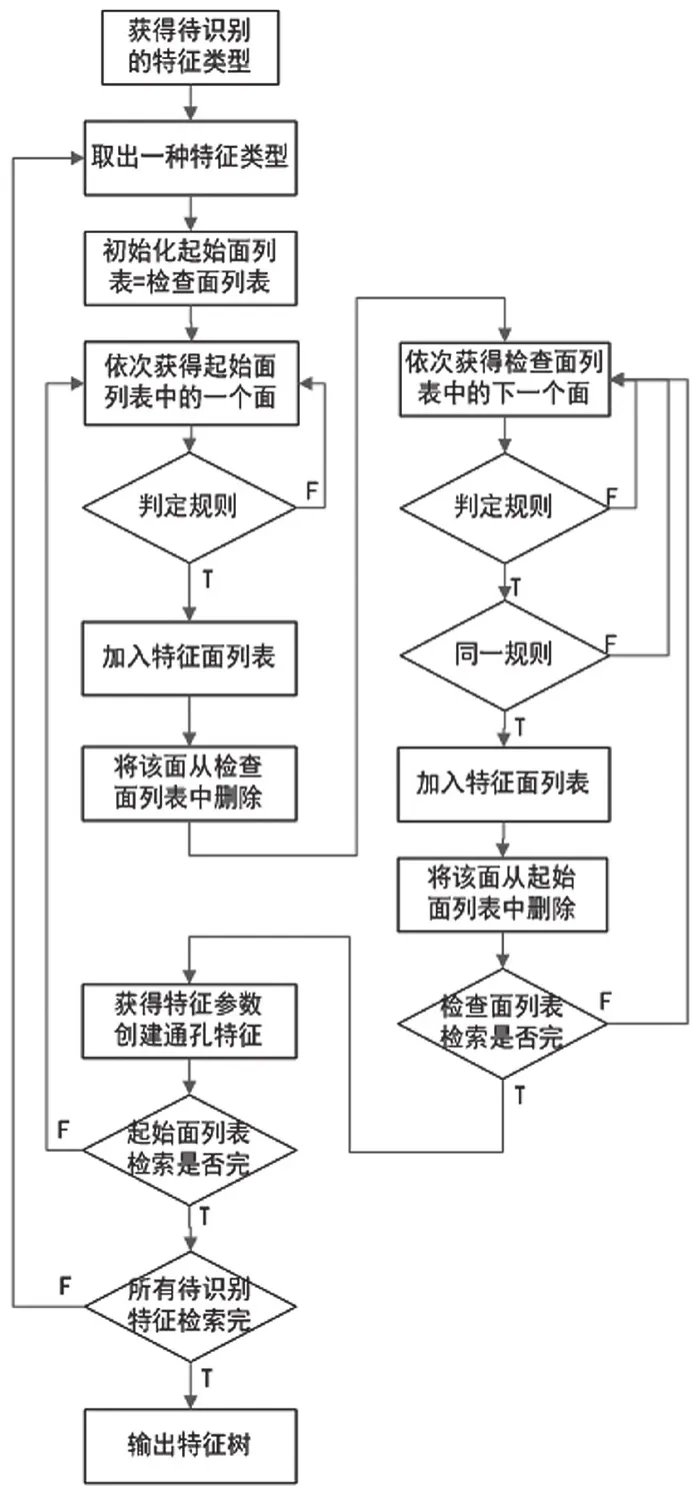

(2)自动识别过程中采用逐面扫略搜索的方法,即先对所有表面搜索一遍,判定是否符合某种特征,若符合则将该面定义为起始面,同时将所有与起始面有关联且符合同一特征的面搜索出来,共同组成该特征的所有表面。

(3)在搜索同一特征的面的过程中,需将起始面从同一特征的待搜索面列表中删除,这样可以减少不必要的搜索和判定,提高程序运行的效率。

(4)在搜索同一特征的面的过程中,每当一个面通过判定属于特征面且属于同一个特征面后,就将该面从待搜索的起始面列表中剔除,这样可以避免重复计算。例如以f1为起点,识别出f2/f3均为同一个台阶特征后,避免再以f2为起点,识别出f1/f3为另一个台阶特征。

根据以上原则,本文采用的特征自动识别算法的流程图如图4所示。

图4 自动识别算法流程

4 可制造性分析技术

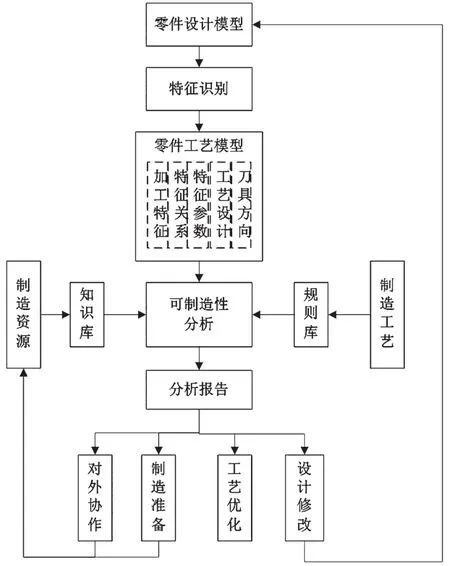

在设计模型上进行特征识别与可制造性分析的过程如图5所示。从图5中可以看出,输入信息是经过特征识别建立的零件工艺模型,而核心过程是对产品的可制造性分析,其主要依据来自两方面:(1)利用制造工艺产生的规则库,例如孔不宜在斜面打孔、圆柱曲面的长径比不宜过大等;(2)企业制造资源形成的知识库,主要是指企业的设备加工能力,例如刀具的最小加工半径、最高加工精度等。在实际环境中,企业的制造资源是不断变化的,而制造工艺也在不断进行革新。因此,可制造性分析系统必须具有相应的柔性化和扩展性特征,以适应这些变化。可制造性分析的结果一方面可以将不合理结构的设计修改方案反馈到零件设计过程,另一方面可以将产品可制造性检测中得到的加工难点向下游的工艺安排等环节进行信息预发布,以便相关环节进行相应的制造资源准备。

图5 可制造性分析功能

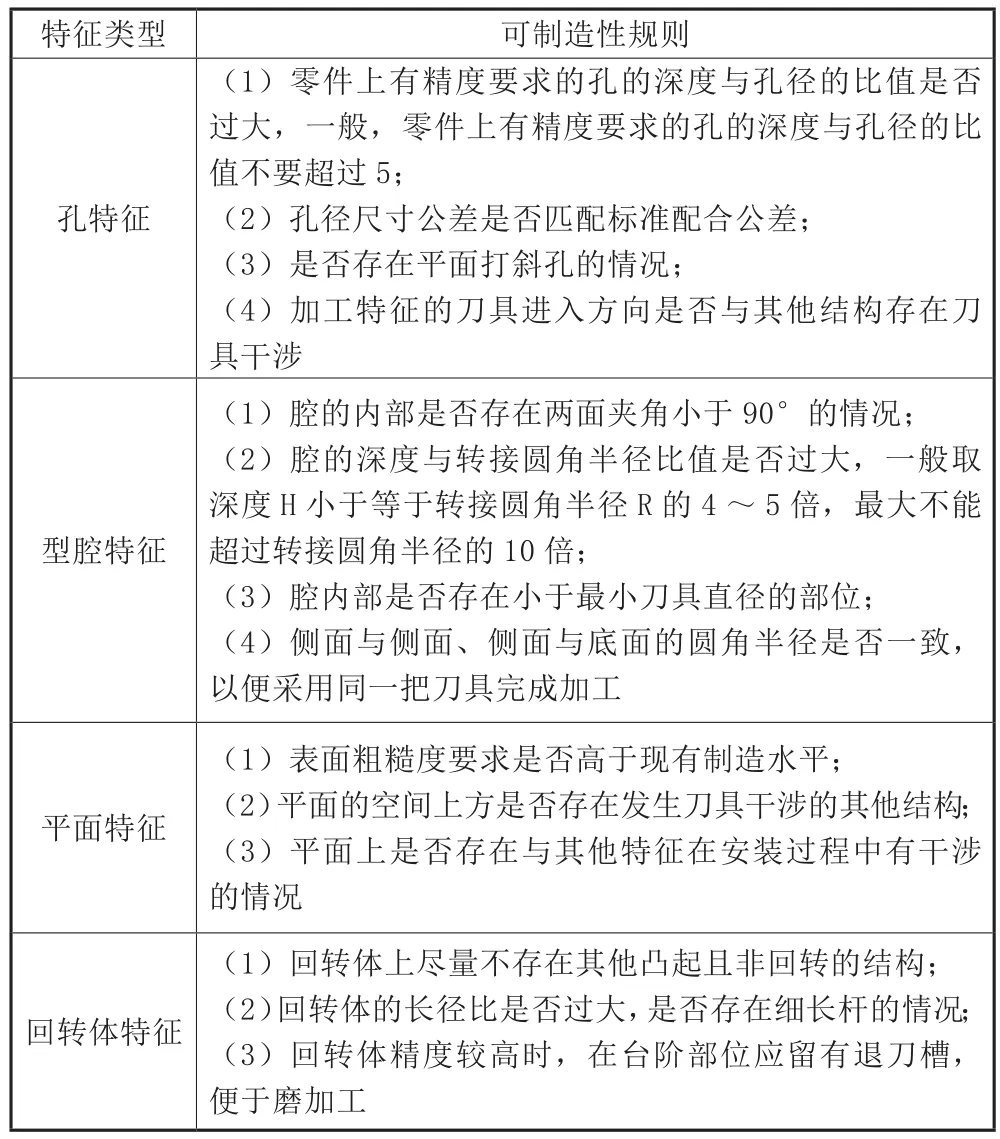

可制造性分析规则是对制造特征进行可制造性检查的法则,每一类特征都有适用于自身的特征规则,例如针对通孔特征,孔的深径比(深度和直径的比例)不可过大、孔的直径应符合标准尺寸、盲孔的底面不应为平面等;针对平面特征,面积过大的平面加工精度不应该过高等;针对腔体特征,腔的侧壁与底面夹角不应该为锐角等等。

零件可制造性规则有很多种,从其影响因素角度讲,可以从材料知识、毛坯、工艺方法、结构工艺性、尺寸与基准、容差与设备制造能力等方面设立可制造性知识规则,如表1所示。

表1 可制造性影响因素

针对表1中每一类可制造性影响因素,都可以细化出很多详细的可制造性规则,例如基于结构工艺性的可制造性规则,如表2所示。

表2 基于结构工艺性的可制造性规则

5 结论

在总结传统特征识别方法的基础上,提出了将制造特征分为基础特征层和复合特征层的特征分类方法和集合多种信息的特征识别流程,通过特征自动识别建立零件工艺模型,并在此基础上进行可制造性分析技术研究。

[1]刘红军,莫蓉,范庆明,等.并行工程下基于特征的零件可制造性研究[J].中国机械工程,2006,(8):805-808.

[2]杨洪君,宁汝新.基于工艺知识库的面向制造设计系统的研究[J].机械设计与制造,2006,(2):110-112.

[3]李峰.面向制造的设计(DFM)方法及其关键技术的研究[D].上海:上海交通大学,1999.

[4]李铁成.基于特征的产品可制造性建模与分析技术研究[D].北京:北京理工大学,2008.

[5]何煌琛,张和明,刘成颖,等.DFM的关键技术与实现模式研究[J].计算机集成制造系统,2001,(11):45-49.