基于DASP系统的某型号数控车床模态测试与分析

刘青正 方 辉 何小斌 谭 骏

(1.四川大学 制造科学与工程学院,成都 610065;2.北京东方振动和噪声技术研究所,北京100085)

1 背景介绍

当结构受到外力激励时,运用模态分析方法可以得到该结构的各阶固有频率和模态振型,这些特征既取决于也反映了实际结构的质量和刚度分布情况。同时,通过模态分析获得结构的模态参数将为研究设计人员确定结构的薄弱环节、仿真预测各工况下系统的响应、指导和修正有限元模型、相关性检查和修正分析模型以及物理结构的结构动力学修改等工作提供重要依据和技术支持[1]。

模态分析是一种用结构的固有频率、阻尼和模态振型等动力学属性来描述结构的一种方法和过程,其包括基于有限元理论的计算模态分析和基于实际物理结构的试验模态分析两种方法。计算模态分析在工程中被广泛采用,如基于ANSYS的有限元模态分析,但因为有限元分析需要对结构进行不同程度的简化,边界条件及物理结构的材料属性均难以准确确定,导致计算模态分析的结果往往存在较大误差,因此,其只能提供一个相对优化的设计结果。

试验模态分析方法主要包括SIMO、MISO和MIMO几种。传统经验表明,相对于SISO方法,MIMO有利于来自于多个激励的能量均匀遍布整个机床结构,因而能得到更理想的频响函数(FRF)[2]。由于该桌面数控车床为多部件组合而成的复杂结构,存在一些弱非线性因素,为保证足够的激振能量、良好测试结果的一致性和良好的分析精度,本文选择MIMO方法对桌面数控车床进行试验模态分析。同时为避免误将机床的振型节点作为试验模态分析的响应参考点而导致采集到不可靠试验数据,本文首先通过基于ANSYS的计算模态分析方法大致确定车床结构的模态振型和固有频率范围,以此为依据合理设置模态测试系统参数并对车床进行锤击法试验模态分析。

2 试验模态分析原理

与计算模态分析方法相比,实验模态分析方法直接面向实际物理结构,通过对系统的输入输出信号进行参数识别而提取结构的模态参数,因此,可以准确确定实际结构的模态参数,且适用于复杂结构的模态分析。

桌面数控车床是一个多自由度有阻尼振动系统。求解多自由度系统振动问题的方法一般为:先利用主坐标变换或正则坐标变换,将系统的运动方程转换为n个独立的单自由度形式的运动微分方程;然后利用单自由度系统求解理论和方法,求得用主坐标或正则坐标表示的响应;最后,再反变换至原物理坐标,求出n自由度系统对激励的响应[3]。

根据现行振动理论,将车床系统看成一个线性阻尼系统。因此,车床系统的运动微分方程可以表示为以下n阶矩阵形式:

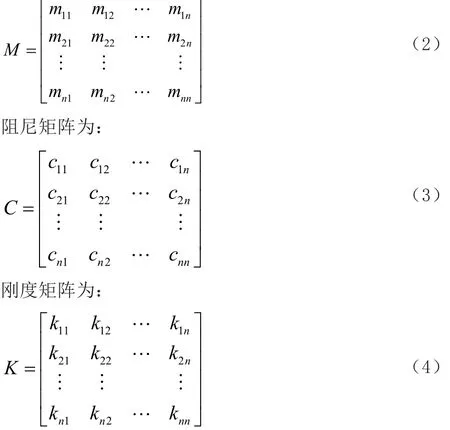

式中,质量矩阵为:

利用正则坐标分析法,无法将M、C、K三个矩阵同时对角化并对式(1)进行解耦。因此,采用比例阻尼假设,即假设阻尼矩阵是质量矩阵和刚度矩阵的线性组合,即:

其中a、b为常数。再用正则振型矩阵变换,可以得到:

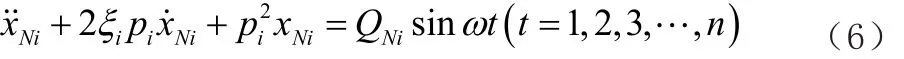

由单自由度受迫振动理论,可得式(3)的稳态响应为:

式中:

而振型阻尼比λi往往通过模态分析实验确定。再由正则坐标变换关系式:

得到系统的稳态响应:

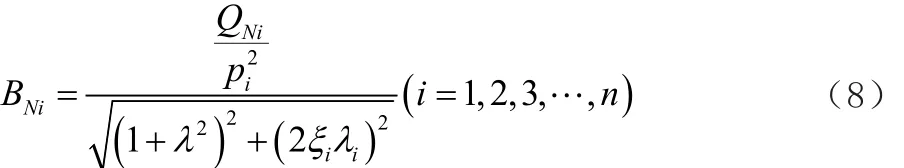

本文基于DASP振动测试系统,在机床导纳原点的X、Y、Z三个方向分别安装一个单向加速度传感器检测机床的振动加速度信号,并用力锤逐个敲击机床表面布置的所有测点作为机床的激励信号输入。通过DASP振动测试系统中的PolyIIR算法,准确快速识别系统的动态特征参数,并以此计算出机床整体的传递函数。其激励点与响应点之间的频响函数表达式[1]为:

其中,Hij(ω)为系统的传递函数;N为识别模态的总阶数;φri、φrj分别为i、j点处的第r阶振型;mr为模态质量;ξ为模态阻尼比;ωr为模态频率。

3 计算模态分析

为避免模态参数缺失,在锤击法模态试验中加速度传感器和激励信号参考点均应避开机床结构的各阶模态振型节点,且为保证能够采集到有效信号应合理设置采样系统的采样频率以及激励信号频率范围。因此,采用“计算模态分析+试验模态分析”的分析方法,首先基于ANSYS有限元仿真分析初步计算出车床结构的低阶模态振型及其固有频率范围,以便确定合适的机床导纳原点及力锤锤头材料。

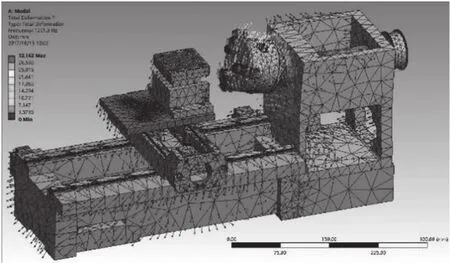

3.1 网格划分及边界条件

将车床三维模型导入ANSYS Workbench,经简化后的车床模型共39个零部件、64个接触条件,采用默认网格划分方式及参数设置,对机床进行网格划分,划分结果共306920个节点和180249个单元。由于主要关注结构软件仿真的低阶模态振型和大致的固有频率范围,因此,较为粗糙的网格划分并不影响机床导纳原点的选择,且有利于提高计算机仿真分析效率。此外,机床各个接触副的复杂非线性因素将大大增加模态仿真分析的计算复杂性。为降低软件仿真分析难度,将车床的各螺纹副均简化为固定约束,车床xz轴导轨滑块的平面运动副简化为摩擦约束,并给车床床身底面的4个角点施加固定约束作为车床计算模态分析的边界条件[4-6],如图1所示。

图1 车床网格模型

3.2 车床计算模态分析结果

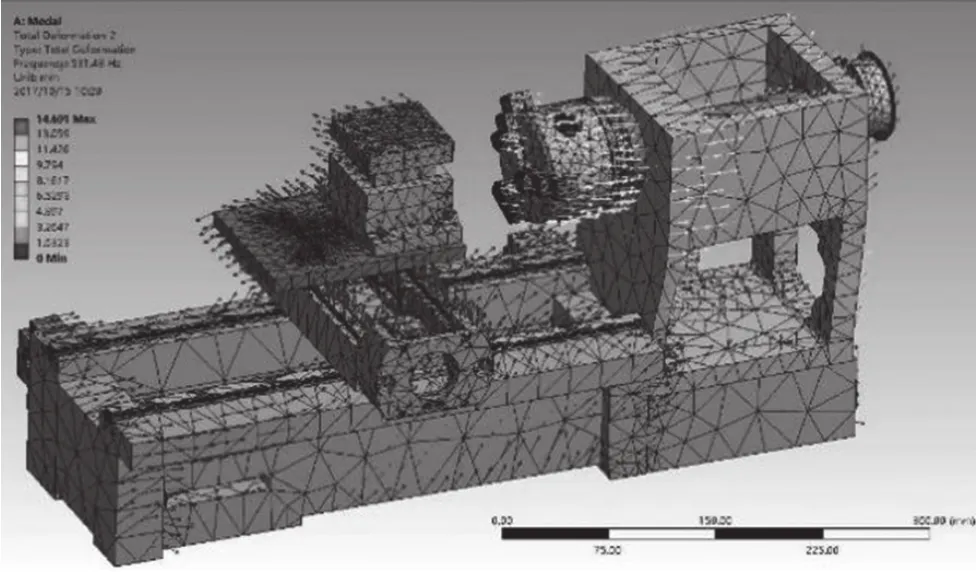

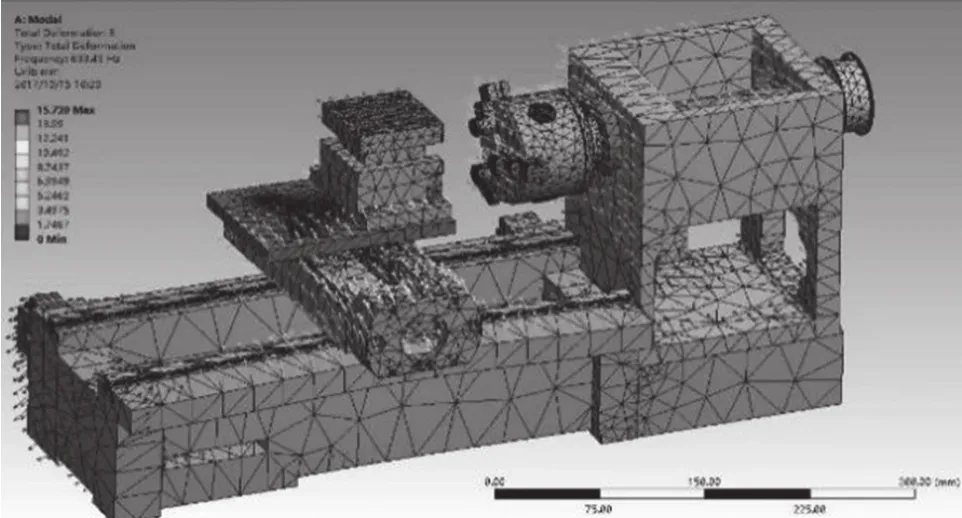

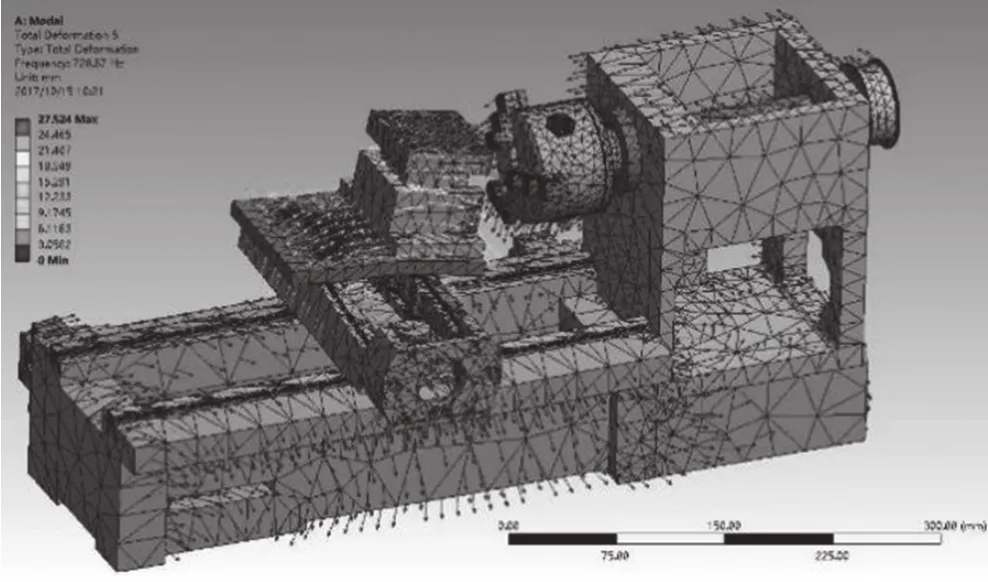

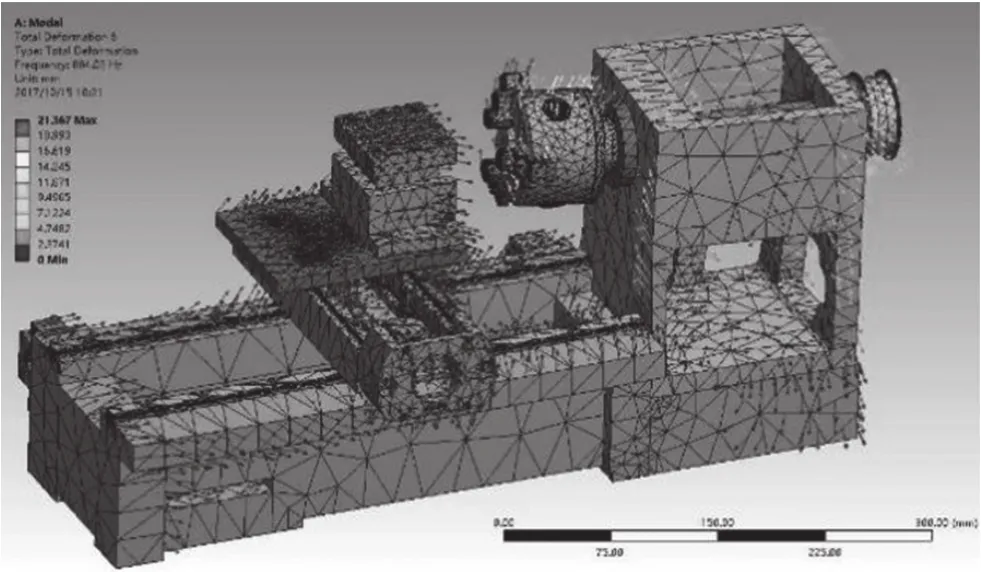

以车床各零部件的总变形为求解输出,通过ANSYS仿真计算出了车床整体结构的前8阶模态振型及固有频率,车床阶计算模态分析结果如图2~图9所示。

图2 第1阶模态振型

图3 第2阶模态振型

图4 第3阶模态振型

图5 第4阶模态振型

图6 第5阶模态振型

图7 第6阶模态振型

图8 第7阶模态振型

图9 第8阶模态振型

从前8阶计算模态振型结果可以看出车床主轴箱顶部的4个角点在各阶模态振型中均有不同程度的变形位移,因此,可选择主轴箱顶部的任一角点作为机床的导纳原点,以布置加速度传感器。此外,车床的前8阶模态固有频率范围在531~1758Hz。由于本数控车床为高速主轴数控车床,主轴转速大于3000r/min,因此,需要关注机床的前16阶模态,即至少测试机床的前16阶模态固有频率以优化加工工艺,并为机床结构改进设计提供依据[7]。因此,将所关注的机床固有频率范围定在0~5kHz,即激励信号的有效激励频率范围应大于等于5kHz。

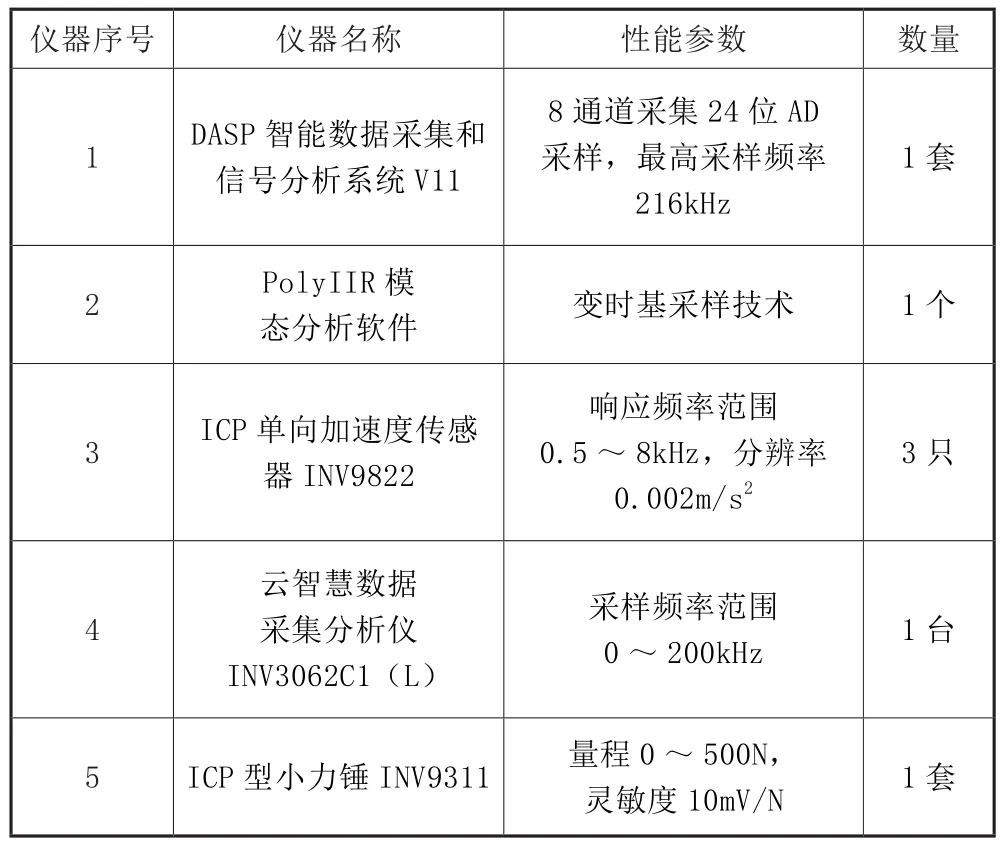

4 搭建试验平台

试验采用了北京东方所的DASP振动测试系统,其采样频率为0~200kHz,本次模态测试试验用到的主要仪器及性能参数如表1所示。

表1 车床模态测试系统

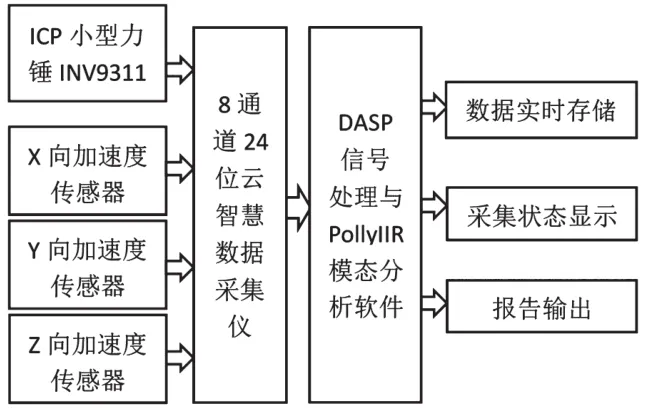

本试验平台中,X、Y、Z三个单向加速度传感器分别安装在车床主轴箱顶部3号角点的X、Y、Z方向,并分别连接到数据采集仪的2、3、4通道。自带力传感器的小型激励锤接入数据采集仪1号通道作为参照通道。8通道的数据采集仪通过网线与计算机连接,并与运行于计算机平台上的DASP系统软件及摸态分析软件进行信息交互和数据传输,并通过计算机进行数据的实时存储、采集状态显示、数据分析以及报告输出等。图10为本测试系统试验平台的连接示意图[8]。

图10 数据采集系统结构示意图

车床模态测试现场如图11所示。

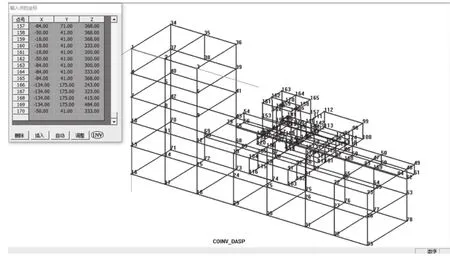

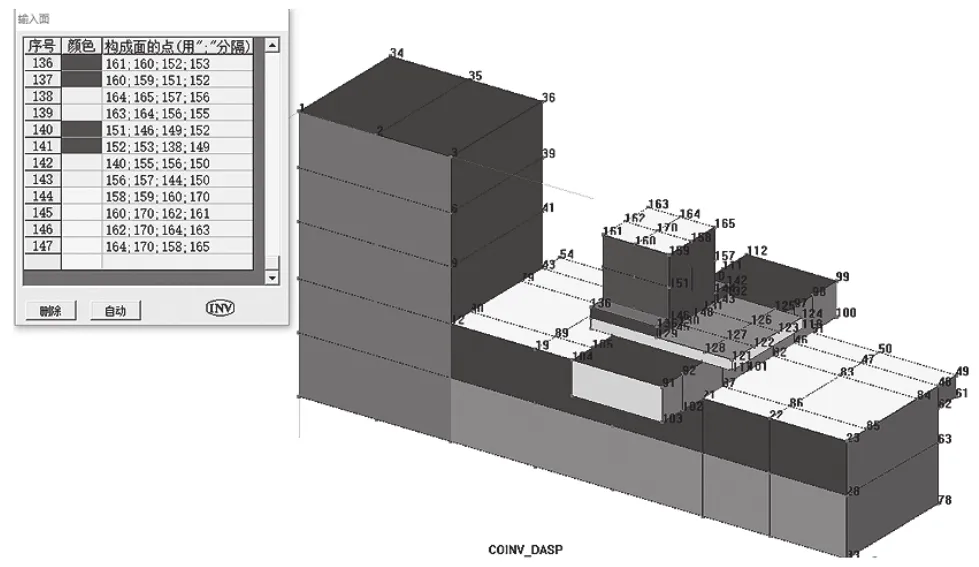

5 构建机床网格模型

桌面数控车床本身结构复杂,以ANSYS有限元分析结果为参考依据,避开各低阶模态振型节点选择机床上共328个点作为激励和响应参考点,其中3号测点作为机床导纳原点,即响应信号捕获参考点。试验中移动力锤遍历1~328号参考点对机床进行激励,且每个激励点激励3次求取平均值。机床的各参考点分布如图12、图13所示。

图11 车床模态测试现场

图12 车床参考点坐标及线框模型

图13 简化后的车床几何结构

6 车床试验模态分析

本试验所测试的桌面数控车床质量在100~120kg,不方便采用弹簧悬挂的方式来模拟自由边界条件,因此,可将机床放置在桌面进行试验模态分析,并采用软质大阻尼材料与桌面进行隔离。为了确保安装的传感器能感受到真实的振动信号,要求安装提供足够的刚性,同时又不能明显增加机构的质量,还要保证传感器的方向与测振方向一致。此外,为确保实验采集数据的真实有效性,在数据采集过程中不做滤波处理,而是在数据采集完后再进行软件滤波。

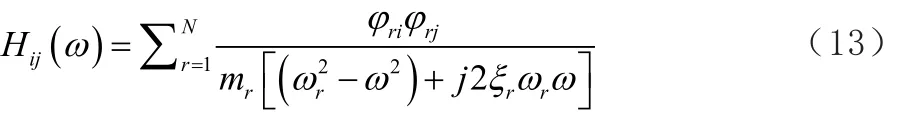

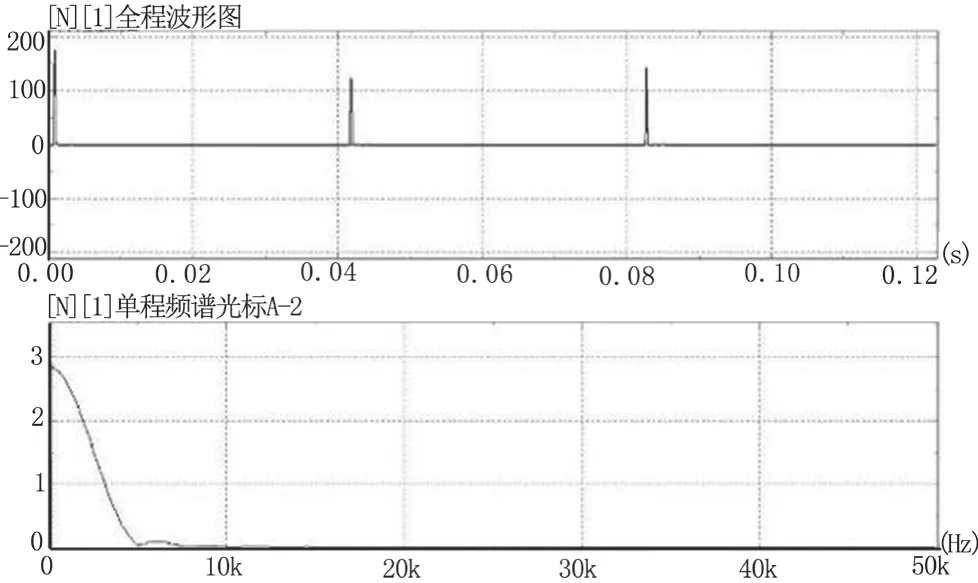

为确保试验数据的可靠性,在进行车床的试验模态分析之前需要对车床进行预实验,以设定合适的采样频率和变时基倍数。首先将系统采样频率设定为100kHz,变时基倍数设为8,得到力锤激励信号的自谱分析曲线,如图14所示。

图14 力锤激励信号频谱曲线

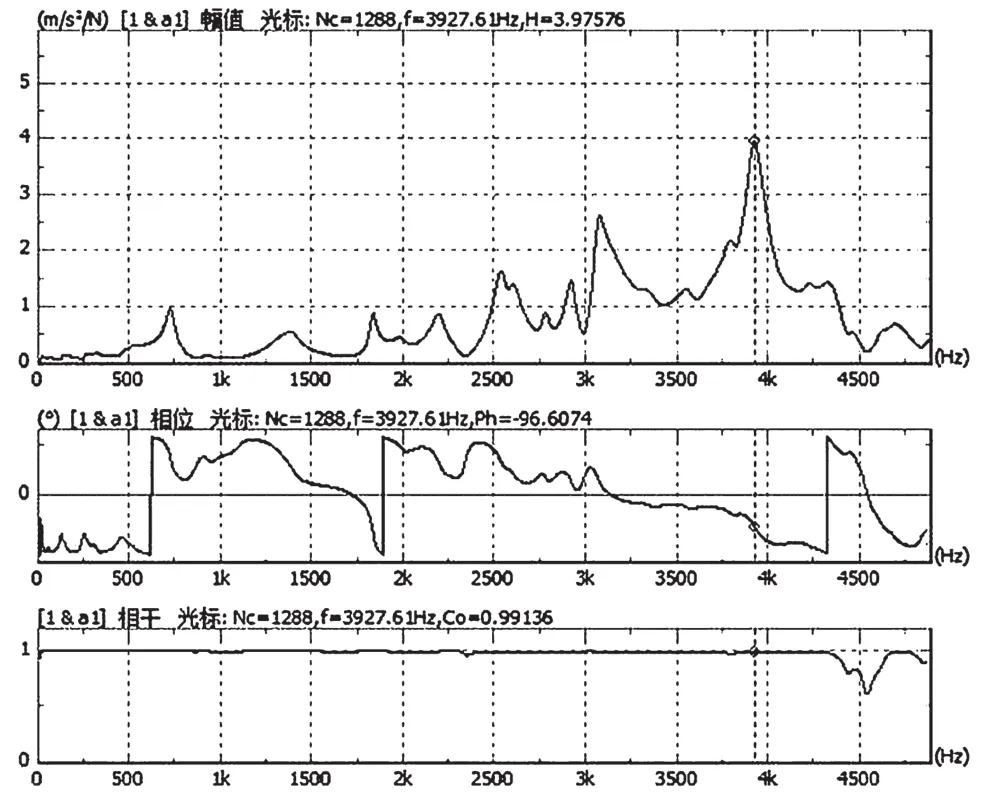

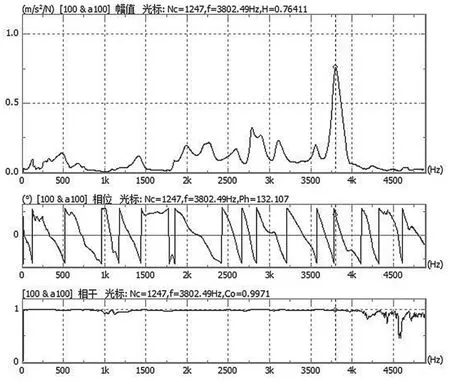

从图14可知,力锤激励信号的有效频率为5.5kHz,大于车床固有频率范围,且激励信号时域的MAC值为34,满足测试要求。此外,针对车床整体结构,分别敲击了车床主轴箱、床身右端、拖板和工作台上的1号、49号、100号、125号测点,得到了机床各部位到导纳原点的传递函数及相位相干曲线,其中传递函数的波峰波谷均较明显,相干曲线在5kHz范围内均接近1,如图15~图18所示。可见,输入与输出信号相关性良好,参数设置满足实验要求。

图15 1号测点

图16 49号测点

图17 100号测点

图18 125号测点

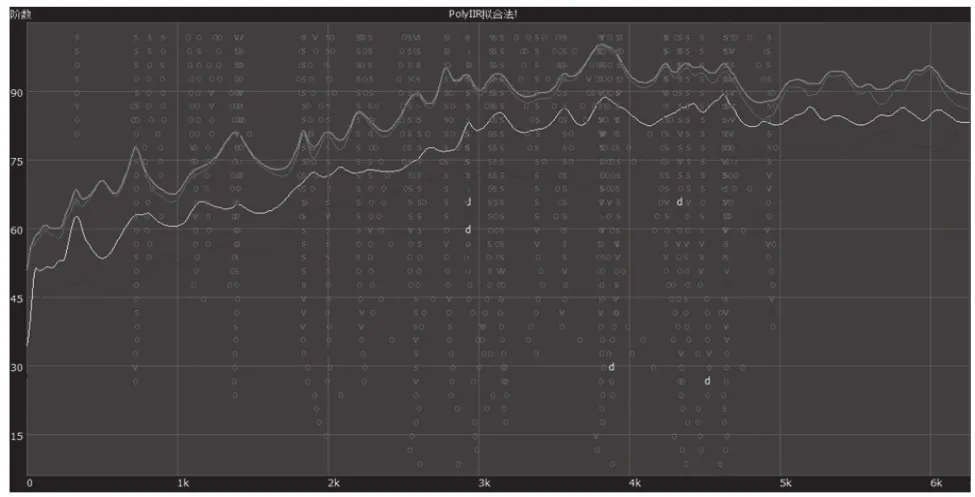

对车床进行试验模态分析时,以MIMO方式在机床导纳原点的X、Y、Z方向分别安装一个单向加速度传感器,用力锤从1到328逐个敲击每号测点,并通过DASP振动测试系统实时采集加速度信号及激励力信号,直至所有测点数据采集完毕。模态拟合时,先使用特征系统实现算法(ERA)进行数据拟合,和传统方法相比ERA算法通过稳定图的方式进行计算,对复杂结构密集模态具有更好的识别能力,通过稳定图也可以对由于信噪比偏低造成的谱峰不清晰的模态参数进行更有效识别。车床系统的频响函数曲线如图19所示。

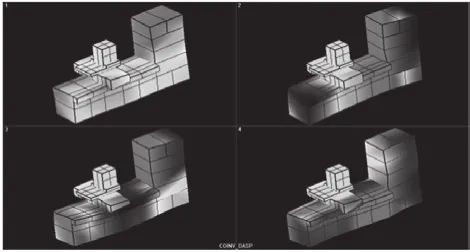

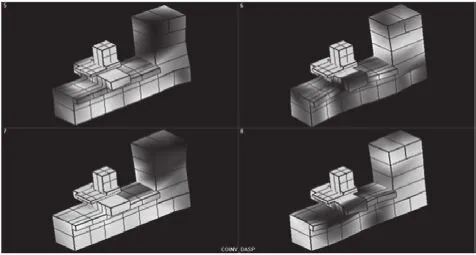

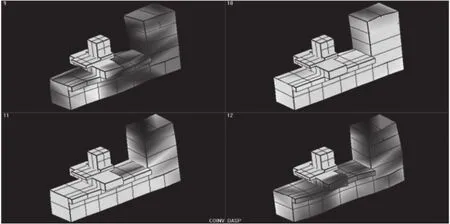

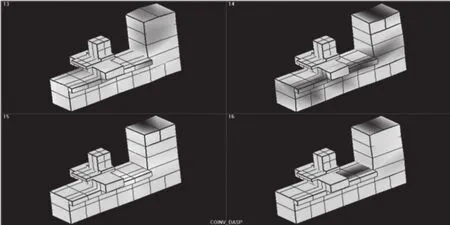

采用PolyIIR模态拟合方法进行模态拟合。该方法的特点是拟合时考虑了所有的频响函数或互功率谱,计算速度快、精度高,可识别密集模态的参数。然后,和特征系统实现算法(ERA)的拟合结果相互比较、验证,最后得到了桌面数控车床的模态试验分析结果。车床的前16阶试验模态分析结果,依次如图20~图23、表2所示。

图19 车床系统的频响函数曲线

图20 1-4阶模态振型

图21 5-8阶模态振型

图22 9-12阶模态振型

图23 13-16阶模态振型

表2 车床前16阶模态频率和阻尼

7 试验结论

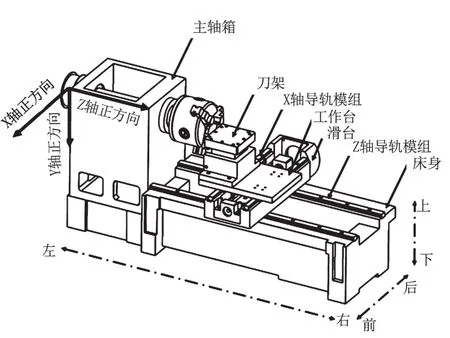

根据上述试验模态分析的模态振型结果,总结桌面数控车床的低阶模态振型,并提出了相应的结构改进设计方向,分别如表3、图24所示。

表3 车床低阶模态振型及其结构改进方向

图24 车床结构及坐标系定义

从车床的前16阶模态振型中可看出:车床工作台和刀架在各阶模态振型中的振型差异并不明显,这与计算模态分析结果并不相符。主要是因为刀架的刚性太大,且刀架和工作台与车床滑台之间通过8mm的滚动直线导轨模组相连,因导轨刚度太小导致此环节的非线性大大增加,导致刀架和工作台上的激励信号很难传输到车床导纳原点。这也说明本桌面数控机床的X轴直线导轨模组应当增强预紧或更换接触刚度更大的直线导轨模组。

此外,通过试验模态分析得出桌面数控车床的前16阶固有频率范围为328~4623Hz。因该数控车床的主轴最大转速约为4000r/min,在车床主轴的动态载荷激励下很容易引起机床结构共振。因此,根据车床试验模态分析结果,在编制车床加工工艺时主轴转速参数应避开机床的各低阶固有频率,避免发生共振影响加工工件表面质量。

8 结语

基于“计算模态分析+试验模态分析”的分析方法对自主开发的桌面数控车床进行了模态测试与分析,以DASP振动测试系统搭建了车床的模态测试分析平台,并通过测试试验得到了桌面数控车床的前16阶模态振型、固有频率及阻尼比等结构动力学特征和参数。根据桌面数控车床的模态测试分析结果,提出了针对车床床身、主轴箱、直线导轨模组等关键零部件的结构优化设计方向及车床加工工艺优化建议。

[1]魏少东.某大型立式机床的试验模态分析[A]//应怀櫵.现代振动与噪声技术[M].9卷.北京:航天工业出版社,2011:7.

[2]Avitabile P.Modal Space-In Our Own Little World[J].Experimental Techniques,2013,37(4):3-5.

[3]刘习军,张素侠.工程振动测试技术[M].北京:机械工业出版社,2016:20-28.

[4]赵峰.基于模态分布表的数控车床切削振动诊断分析[J].噪声与振动控制,2016,36(6):148-153.

[5]岳文斌.某型号卧式加工中心模态分析及优化设计[D].大连:大连理工大学,2016.

[6]李鑫,谭智.基于试验方法的某数控车床模态测试与分析[J].机械工程师,2015,(12):63-65.

[7]Mahdavinejad R.Finite element analysis of machine and workpiece instability in turning[J].International Journal of Machine Tools & Manufacture,2005,45(7-8):753-760.

[8]应怀櫵.现代振动与噪声技术[M].9卷.北京:航天工业出版社,2011.