钢丝绳失效机理研究综述

客圣俊 王 慧 宋 宝 崔卫华 张建彪

(济南大学 机械工程学院,济南 250022)

1 钢丝绳概述

钢丝绳是一种柔性的空间螺旋结构钢制品,具有承载能力大、弯曲柔韧性好、运动平稳无噪音等优点,因而被广泛应用于牵引作业(架空索道、客运缆车)和运输有效载荷(起重机、电梯、矿井提升)等领域[1-2]。以上应用场合的特殊性使得钢丝绳的安全使用变得尤为重要。因此,研究钢丝绳的失效机理具有十分重要的工程价值和理论研究意义。钢丝绳长期处于摩擦、潮湿和腐蚀等张紧载荷下的工作环境中,承受着反复的拉扯、弯曲和扭转载荷作用,因此,钢丝绳的主要失效机理表现为磨损、疲劳和腐蚀三种情形[3]。复杂工况下承受交变载荷或机械振动的作用,股与股和丝与丝之间会发生微小幅度的滑动,从而产生微动。所谓微动通常是指在机械振动、疲劳载荷、电磁振动或热循环交变载荷作用下,接触表面间发生振幅极小的相对运动(位移幅度一般为数微米至数百微米)[4]。微小振幅产生的微动磨损、微动磨损与循环的拉伸载荷或弯曲载荷共同作用发生的微动疲劳和接触区域的腐蚀,将引起钢丝表面的裂纹萌生、扩展,最终产生断裂失效。一旦钢丝绳失效断裂将导致重大事故,危及人员的生命安全。因此,有必要对钢丝绳失效机理研究现状进行综述,并对其下一步研究热点进行探讨,以期为钢丝绳强度设计和钢丝绳寿命预估提供理论依据。

2 钢丝绳微动磨损研究

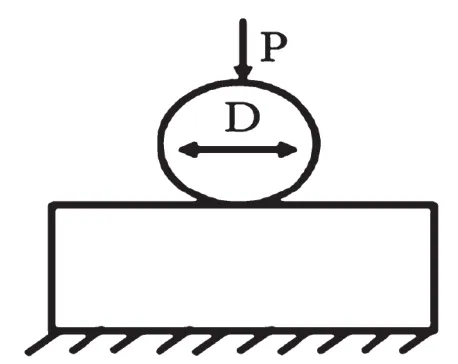

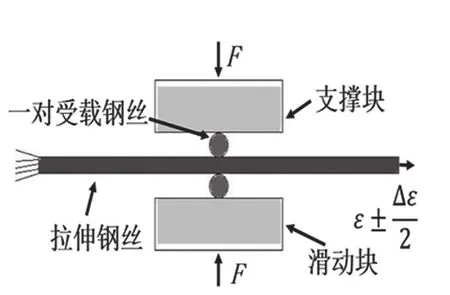

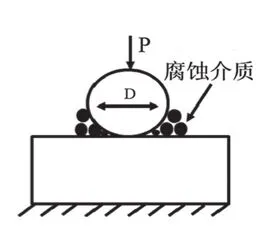

根据钢丝绳在牵引作业及提升工况等中的应用,钢丝绳磨损主要分为外部磨损和内部磨损两种形式,外部磨损主要是指钢丝绳与滑轮槽、钩头等表面接触产生的磨损,内部磨损主要发生在内、外股接触钢丝上。而在交变载荷作用下内、外股之间的相对运动将会产生钢丝之间的微动磨损(如图1所示)。影响微动磨损的因素主要有:几何形状、材料性能(如硬度、强度、抗疲劳性能、延展性等)、微动条件(如接触载荷、微动振幅、微动频率和循环周次)、环境因素(如湿度、温度、润滑剂以及其他化学环境)[5]。国内外学者主要从微动磨损模型和微动磨损试验两个方面对钢丝绳微动磨损进行研究。

图1 微动磨损示意图

2.1 微动磨损模型

在微动磨损模型方面,张德坤教授针对提升钢丝绳,在仅考虑机械参数情况下,根据钢丝微动磨损深度和pv值(p为接触应力、v为微动速度)、pvt值(t为微动时间)之间的线性关系,建立了钢丝微动磨损理论模型[6]:

式中,h(t)为微动磨损深度,a0为常数,R为钢丝半径,A为微动振幅,f为往复频率。

钢丝绳绕进绕出滑轮的瞬间,钢丝与轮槽之间出现微位移,进而产生微动切削磨损、粘着磨损和氧化磨损。浦汉军[7]研究了18×7起重机用不旋转钢丝绳,推导出其经过卷筒和滑轮时钢丝的外部相对磨损量I:~

式中,E为当量弹性模量;∆为粗糙度综合系数;K1为表面上单位不平度沿高度分布所决定的系数;a为重叠系数;Ktv为疲劳特性系数;ty为摩擦疲劳曲线参数;k为表征接触处应力状态特性系数;fM为摩擦系数分子分量;σ0为一次拉伸破坏应力。

谷海涛[8]针对起重机用不旋转钢丝绳,通过分析直线段和弯曲段载荷谱,建立了内股侧丝磨损深度Wh模型:

式中,kws为磨损系数;Pwear为法向载荷;Aa,1、Aa,2分别为钢丝磨损前后的理论接触面积;σy为屈服极限;△S为滑动距离。

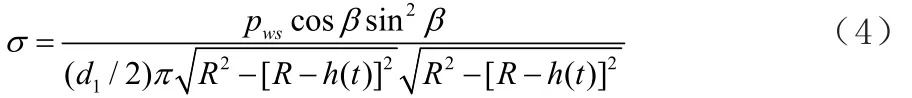

谢小鹏等[9]将高扬程起吊用不旋转钢丝绳内外层钢丝微动磨损形状假定为椭圆或圆形,推导出接触应力σ和磨损深度h(t)的关系式:

式中,pws为外股侧丝轴向力;β为钢丝间夹角;d1为内层钢丝直径。

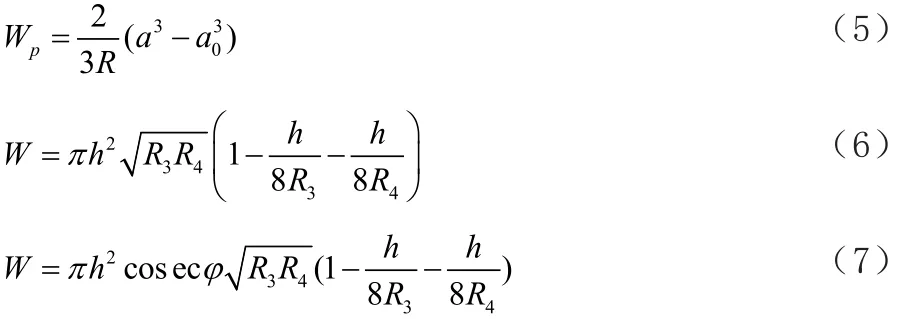

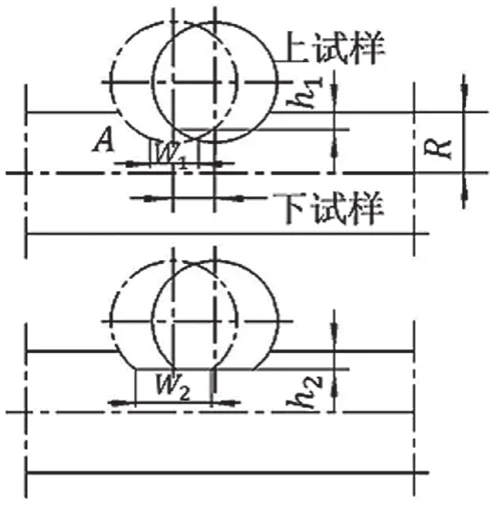

Argatov等[10]和王大刚[3]针对矿井提升钢丝绳,基于Archard-Kragelsky模型建立了钢丝微动磨损数学模型,图2(a)、(b)、(c)分别为两钢丝平行接触、垂直交叉、任意角交叉时的情形,式(5)~式(7)分别为三种情形下对应的磨损量:

式中,WP、W为磨损体积;R为钢丝半径;a为线性磨痕宽度;a0为初始接触半径;R3、R4为上、下接触钢丝半径;h为磨损深度。

钢丝接触示意图如图2所示。

图2 钢丝接触示意图

2.2 微动磨损试验

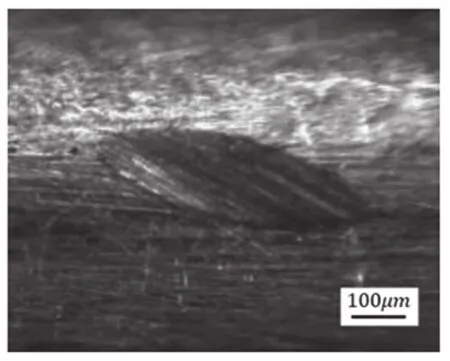

为验证微动磨损模型的合理性,进一步分析钢丝绳失效机理,有关学者进行了微动磨损试验研究。图3为交叉接触钢丝微动磨损原理图,图4为交叉角φ=18°时钢丝微动接触磨痕。验证了微动磨损深度与微动参数关系模型的合理性[11-12]。

图3 钢丝磨损原理图

图4 交叉角为18°时钢丝微动接触磨痕

廖红卫[13]截取6×WS(36)IWRC钢丝绳断丝断口制成金相样品,运用扫描电子显微镜分析其显微组织,发现交变接触应力下的短行程相对运动导致了股芯钢丝的微动磨损。沈燕等[14]和张德坤等[15-17]将矿井提升钢丝绳拆股为钢丝制成90°相互对摩的形式(如图5所示),运用自制的微动摩擦磨损试验机进行试验,考察不同接触载荷对钢丝的微动磨损行为的影响,并用X-射线能谱分析仪分析磨痕的化学成分,实验结果表明,当载荷较大、试验时间较短时,主要磨损机制为粘着磨损,一般情况下,呈现疲劳和坑蚀脱落迹象。认为钢丝损伤机制主要为磨粒磨损、疲劳磨损和摩擦氧化。

图5 钢丝试样间微动磨损滑动简图

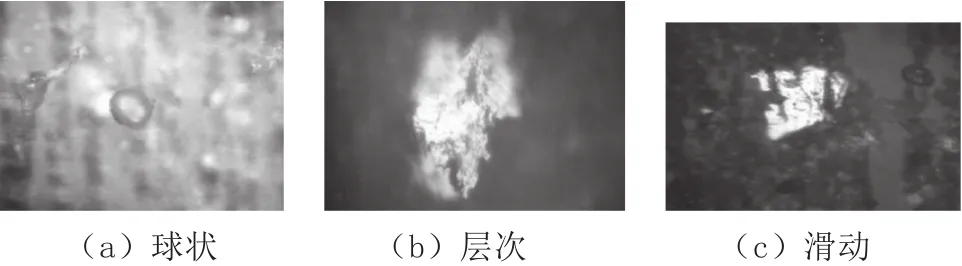

蒲汉军[7]和贾尚雨[18]针对起重机用不旋转钢丝绳,运用铁谱分析技术,在铁谱分析显微镜下得到磨损磨粒图谱(如图6所示),球状磨粒、层次磨粒磨损机理为疲劳磨损,而滑动磨损磨粒产生机理为粘着磨损,分析认为较为严重的内部磨损和疲劳损伤是不旋转钢丝绳失效的主要原因。

图6 磨损磨粒图谱

3 钢丝绳微动疲劳研究

微动疲劳(如图7所示)是指在外界压力、机械振动或热循环等交变载荷作用下,名义上静止的接触表面间发生微幅相对运动(通常在微米量级),促使疲劳裂纹早期萌生和加速扩展,并导致构件过早破坏的现象。按承载类型可归纳为三种基本模式(拉压微动疲劳、弯曲微动疲劳和扭转微动疲劳)和两种复合模式(拉扭复合微动疲劳和旋转弯曲微动疲劳)[19]。

图7 微动疲劳示意图

3.1 微动疲劳模型

钢丝绳微动疲劳研究主要集中在理论建模和失效机理试验研究。理论建模方面,针对矿井提升钢丝绳,主要基于线弹性断裂力学和引入归一化应力强度因子,得到钢丝裂纹扩展寿命

式中,h为微动磨损深度;h1为初始裂纹深度;hf为断裂时裂纹深度;C、m为材料常数;△K为应力强度因子范围。

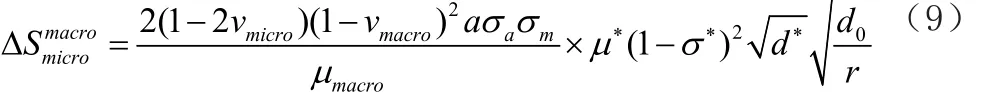

Li等[20]研究了吊桥用钢丝绳,引入可描述从微观到宏观的材料损伤过程的约束应力带,建立了宏/微双尺度边缘裂纹模型,表达式为:

3.2 微动疲劳试验

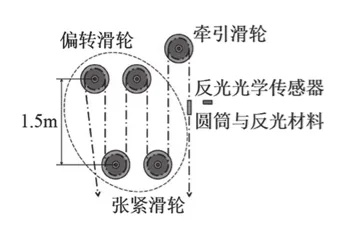

钢丝绳微动疲劳失效仅从理论模型分析是不够的,必须通过试验进一步研究。通过拉伸试验、硬度试验,分析拉伸载荷下钢丝绳的伸长量和断面形貌,进而研究钢丝绳的失效形式[21]。在液压伺服疲劳试验机上对微动磨损试验后的钢丝试样进行拉-拉疲劳试验。利用扫描电镜观察试样磨痕和磨屑的表面形貌,发现钢丝试样的疲劳寿命与磨损深度成反比[16]。Argatov学者通过滑轮疲劳试验机(如图8所示)对绞合钢丝绳进行疲劳试验,建立了钢丝间滑移距离和接触力与绳-轮比的关系,研究了弯曲状态下钢丝绳的微动疲劳性能[10],确立了三种不同的磨损形式:芯股芯丝和内层丝间的磨痕、外层股芯丝和内层丝间的磨痕(A型)、外层相邻股钢丝间的磨痕(B型)。指出应考虑磨损系数对接触压力的依赖性。

Giglio等[22]针对直升机救援用钢丝绳,使用卧式脉动试验机对中心钢丝试样进行轴向疲劳试验(疲劳极限和疲劳强度行为),得到疲劳行为与应力曲线。将小直径不旋转钢丝绳在钢丝绳-滑轮综合疲劳试验台上进行弯曲疲劳试验(如图9所示),结果表明,钢丝绳绕过滑轮时由于弯曲造成的内部疲劳是其失效的最主要原因[7]。

4 腐蚀

大湿度、高盐碱等恶劣环境往往使钢丝绳表面发生腐蚀(如图10所示),致使钢丝截面产生变化,性能下降。此外,受复杂应力作用,极易造成应力腐蚀开裂,导致钢丝绳失效[23]。

图10 腐蚀示意图

图9 疲劳试验原理图

图8 试验机原理图

一般运用定量分析法评价腐蚀程度。吴佳东[24]根据均匀腐蚀和局部腐蚀两个评价指标,阐述了腐蚀评定方法。Zhang等[25]和沈燕等[26]在干摩擦和3种腐蚀溶液(酸性、中性、碱性)条件下,对6×19提升钢丝绳开展微动损伤试验研究。研究结果表明,干摩擦条件下的磨损机理为磨粒磨损、疲劳磨损和氧化磨损,而腐蚀性溶液中的磨损机理为磨粒磨损和电化学腐蚀磨损。Périer等[27-28]对桥梁工程钢丝在氯化钠溶液、水溶液和空气中进行微动疲劳试验,借助扫描电子显微镜分析了断口微观形貌,结果如图11所示。从图11可以看出,对比空气,氯化钠溶液对微动疲劳寿命没有显著影响。同时,在空气和水溶液中进行了钢丝接触的微动测试(增量位移测试和固定位移测试),发现损伤机理取决于微动循环的次数和钢丝之间的相对位移。

图11 断口形貌

5 结论

近年来关于钢丝绳失效机理的研究越来越受到国内外学者的关注,尤其在微动磨损、微动疲劳和腐蚀等方面进行了理论模型建立和试验研究,取得了一系列令人瞩目的成果。

(1)针对矿井提升用、起吊用以及桥梁用钢丝绳等不同工况进行了微动磨损、微动疲劳和腐蚀方面的研究,建立了微动磨损、微动疲劳理论模型,并进行了相关试验比对验证。

(2)研究结果表明,矿井提升和起重机用钢丝绳的失效机理主要为粘着磨损和疲劳磨损,而大湿度、高盐碱等恶劣环境下如桥梁工程用钢丝绳其磨损主要为磨粒磨损和电化学腐蚀磨损。

(3)目前,就不同工况下三种失效机理分别进行了理论分析及试验研究,而综合分析几种失效机理之间的相互耦合作用,从而更加科学地预测钢丝绳使用寿命或将成为钢丝绳研究方向之一。

[1]Kaczmarczyk S,Ostachowicz W.Transient Vibration Phenomena in Deep Mine Hoisting Cables.Part 1: Mathematical Model[J].Journal of Sound & Vibration,2003,262(2):219-244.

[2]Kaczmarczyk S,Ostachowicz W.Transient Vibration Phenomena in Deep Mine Hoisting Cables.Part 2:Numerical Simulation of the Dynamic Response[J].Journal of Sound & Vibration,2003,262(2):245-289.

[3]王大刚.钢丝的微动损伤行为及其微动疲劳寿命预测研究[D].徐州:中国矿业大学,2012.

[4]周文.微动疲劳裂纹萌生特性及寿命预测[D].杭州:浙江工业大学,2007.

[5]周仲荣,雷源忠,张嗣伟.摩擦学发展前沿[M].北京:科学出版社,2006.

[6]张德坤,葛世荣.钢丝微动磨损的评定参数及理论模型研究[J].摩擦学学报,2005,(1):50-54.

[7]浦汉军.起重机用不旋转钢丝绳理论研究及其寿命估算[D].广州:华南理工大学,2012.

[8]谷海涛.起重机用钢丝绳受力分析及疲劳寿命估算研究[D].太原:太原科技大学,2013.

[9]谢小鹏,贾尚雨,牛高产.不旋转钢丝绳力学模型的研究[J].煤矿机械,2010,(8):95-97.

[10]Argatov I I,Gómez X,Tato W,et al.Wear Evolution in a Stranded Rope under Cyclic Bending:Implications to Fatigue Life Estimation[J].Wear,2011,271(11):2857-2867.

[11]Wang D,Zhang D,Wang S,et al.Finite Element Analysis of Hoisting Rope and Fretting Wear Evolution and Fatigue Life Estimation of Steel Wires[J].Engineering Failure Analysis,2013,27(1):173-193.

[12]Wang D,Zhang D,Ge S.Finite Element Analysis of Fretting Fatigue Behavior of Steel Wires and Crack Initiation Characteristics[J].Engineering Failure Analysis,2013,28(3):47-62.

[13]廖红卫.钢丝绳的疲劳行为特征与损伤机理研究[D].:武汉:武汉理工大学,2006.

[14]沈燕,张德坤,王大刚,等.接触载荷对钢丝微动磨损行为影响的研究[J].摩擦学学报,2010,30(4):404-408.

[15]张德坤,葛世荣.钢丝的微动磨损及其对疲劳断裂行为的影响研究[J].摩擦学学报,2004,(4):355-359.

[16]张德坤,葛世荣.钢丝微动磨损过程中的接触力学问题研究[J].机械强度,2007,(1):148-151.

[17]张德坤,葛世荣,熊党生.矿井提升机用提升钢丝绳的微动磨损行为研究[J].摩擦学学报,2001,(5):362-365.

[18]贾尚雨.不旋转钢丝绳的力学特性与失效研究[D].广州:华南理工大学,2011.

[19]刘建涛.旋转弯曲微动疲劳裂纹萌生及扩展机理和寿命预测方法研究[J].学术动态,2014,(3):22-27.

[20]Li C X,Tang X S,Xiang G B.Fatigue Crack Growth of Cable Steel Wires in a Suspension Bridge:Multiscaling and Mesoscopic Fracture Mechanics[J].Theoretical and Applied Fracture Mechanics,2010,53(2):113-126.

[21]Prawoto Y,Mazlan R B.Wire Ropes:Computational, Mechanical,and Metallurgical Properties under Tension Loading[J].Computational Materials Science,2012,(56):174-178.

[22]Giglio M,Manes A.Life Prediction of a Wire Rope Subjected to Axial and Bending Loads[J].Engineering Filure Analysis,2005,12(4):549-568.

[23]祁永东.钢丝水浴处理工艺及钢丝绳疲劳特性研究[D].镇江:江苏大学,2016.

[24]吴佳东.拉索钢丝损伤分级及其疲劳寿命研究[D].长沙:长沙理工大学,2015.

[25]Zhang D,Shen Y,Xu L,et al.Fretting Wear Behaviors of Steel Wires in Coal Mine under Different Corrosive Mediums[J].Wear,2011,271(5):866-874.

[26]沈燕,张德坤,王崧全,等.矿用钢丝在腐蚀介质环境下的微动行为研究[J].摩擦学学报,2011,31(1):66-71.

[27]Périer V,Dieng L,Gaillet L,et al.Fretting-fatigue Behaviour of Bridge Engineering Cables in a Solution of Sodium Chloride[J].Wear,2009,267(1):308-314.

[28]Périer V,Dieng L,Gaillet L,et al.Influence of an Aqueous Environment on the Fretting Behaviour of Steel Wires Used in Civil Engineering Cables[J].Wear,2011,271(9):1585-1593.