丘陵山区农用仿形行走动态调平底盘设计与试验

刘平义 王春燕 李海涛 张蒙蒙 魏文军 张绍英

(中国农业大学工学院, 北京 100083)

0 引言

我国丘陵山区农田地块小、不规则、坡地多、地形复杂[1],道路运输困难,同时受劳动力外流及经济水平的制约,导致丘陵山区农业机械化水平低、作业安全性差、农业机械化发展缓慢[2-6]。但丘陵山区占地面积广,粮食及油料作物产量在农业生产中所占比重较大,提高丘陵山区农业机械化水平对我国农业经济的整体发展具有重要意义。

丘陵山区农业机械化发展不仅要提高农业机械的行走通过性和适应性,而且应考虑如何平衡由于地形、车体受力以及机械本体运动等因素引起车体姿态变化,从而提高机械作业安全可靠性。目前国内外丘陵山区农业机械研究正朝微型、多功能方向发展,主要通过降低重心、单维度仿形、变地隙和轮距使底盘具有较高通过性和地形适应性;或通过控制车体实现车体调平[7-13]。全地形仿形行走动力底盘[14]4组悬臂夹角固定的悬架通过纵向摆动实现多自由度仿形行走,能提高底盘地形适应性和通过性[15-17]。本文在此基础上进一步对机械本体进行改进,丘陵山区农用仿形行走动态调平底盘(以下简称仿形调平底盘)采用悬臂夹角精确可调的悬架(以下简称可调悬架),不仅能通过全时多轮驱动、多自由度仿形实现崎岖地面的高适应通过性行走,而且通过悬架悬臂夹角调节实现车体调平控制,同时解决丘陵山区农用动力底盘行走、作业的两大难题;调平过程中,倾角传感器实时测量车体俯仰角和侧倾角,并计算各悬架瞬时调节量,通过伸缩机构调整各悬架悬臂夹角,改变悬架高度,以期实现底盘行走作业过程中动态补偿调平。

1 可调悬架设计

仿形调平底盘的4组可调悬架不仅能通过纵向摆动实现仿形行走而且能够在行走过程中通过悬臂夹角的精确调整改变悬架高度,平衡由于地形、车体受力以及机械本体运动等因素引起车体姿态变化,实现车体调平。因此仿形调平底盘可在崎岖地面全时多轮驱动、多自由度仿形行走,倾角传感器实时检测车体侧倾角和俯仰角变化并分别计算各悬架悬臂夹角调整量,并通过改变4组调平悬架高度,在多自由度仿形行走基础上,实现底盘动态补偿车体调平。

1.1 设计原理

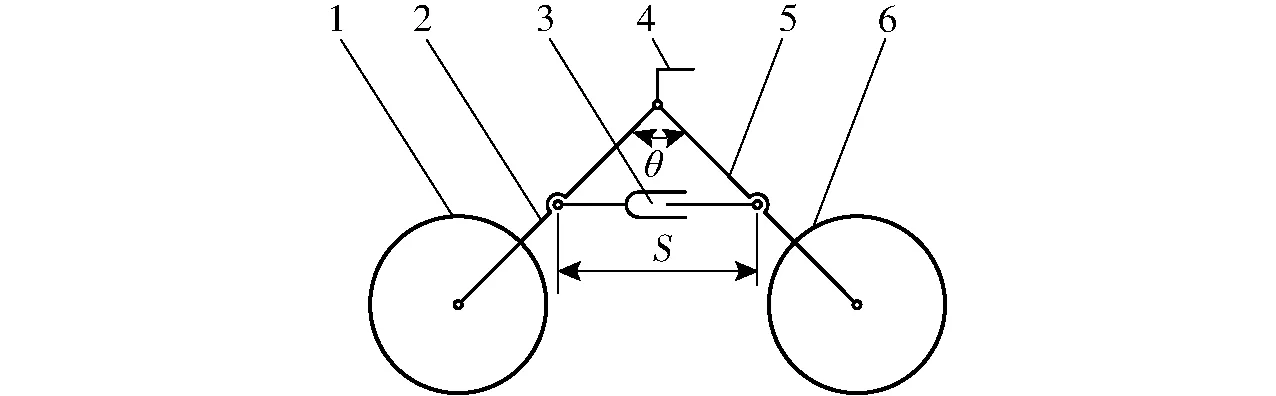

图1 可调悬架原理图Fig.1 Principle diagram of leveling suspension1、6.车轮 2.前悬臂 3.伸缩机构 4.前(后)桥 5.后悬臂

可调悬架如图1所示,由前悬臂、伸缩机构、后悬臂3部分组成,其中前、后悬臂等长,前、后悬臂同点铰接于前(后)桥上,另一端分别与车轮转动连接,伸缩机构分别与前、后悬臂上某一点转动连接。

1.2 关键参数设计

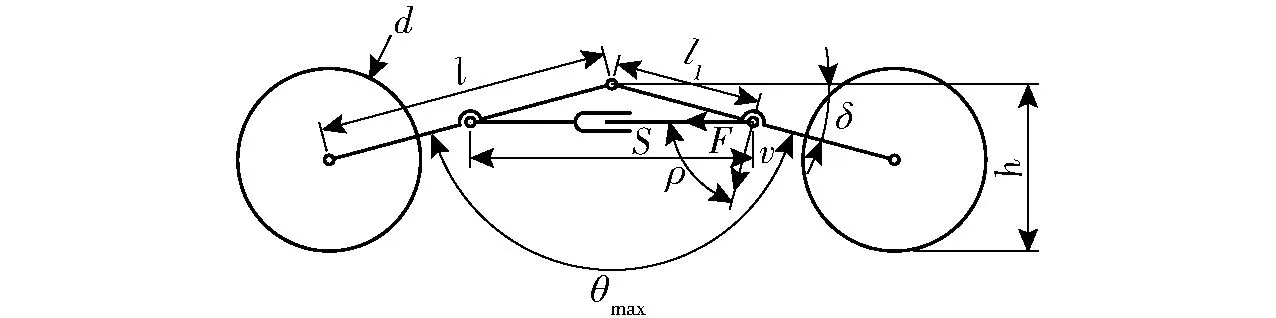

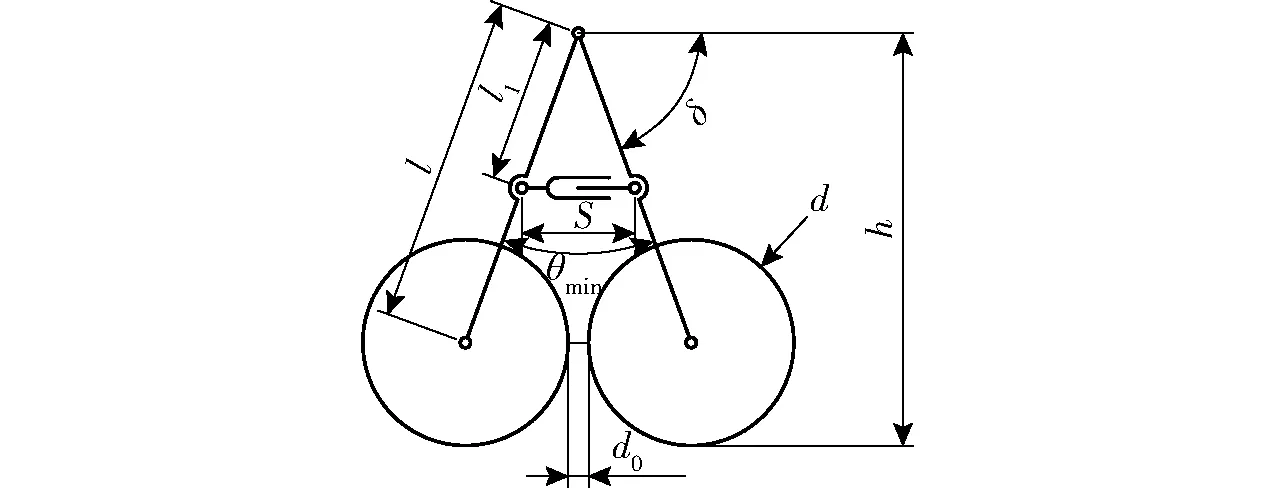

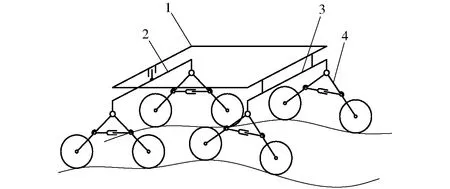

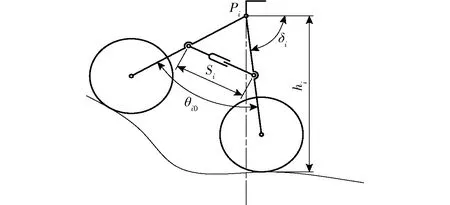

参照选定的轮胎直径d,悬架关键参数(图2、3)分别为:

(1)悬臂长l

为确保底盘在凹凸不平地面上的行走通过性,调平悬架的悬臂长l为

l=k1d

式中k1——悬臂长度系数,k1≥1

(2)伸缩机构安装位置l1

伸缩机构安装在悬臂上,安装位置l1为

l1=k2l

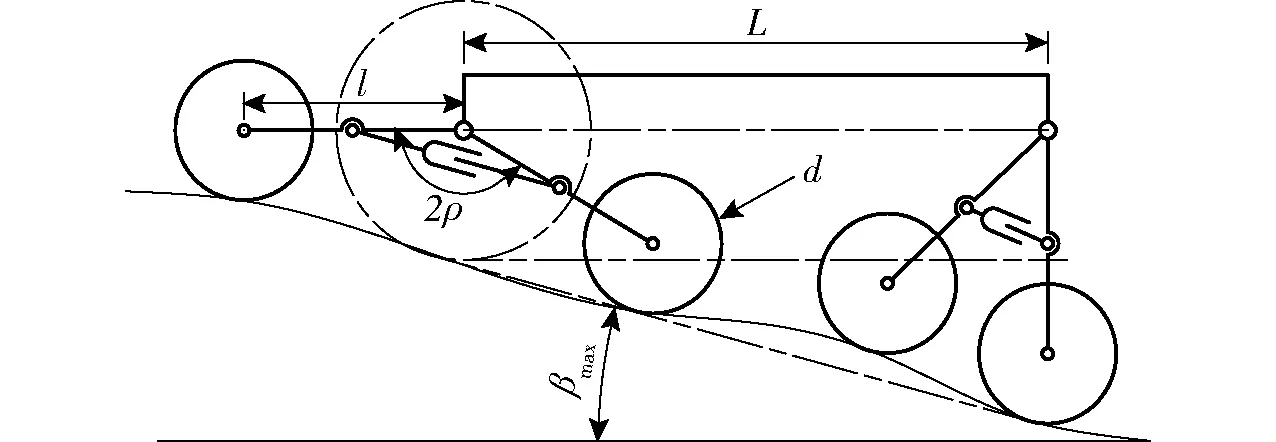

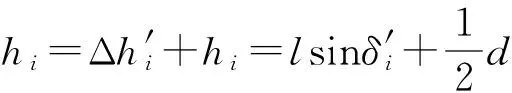

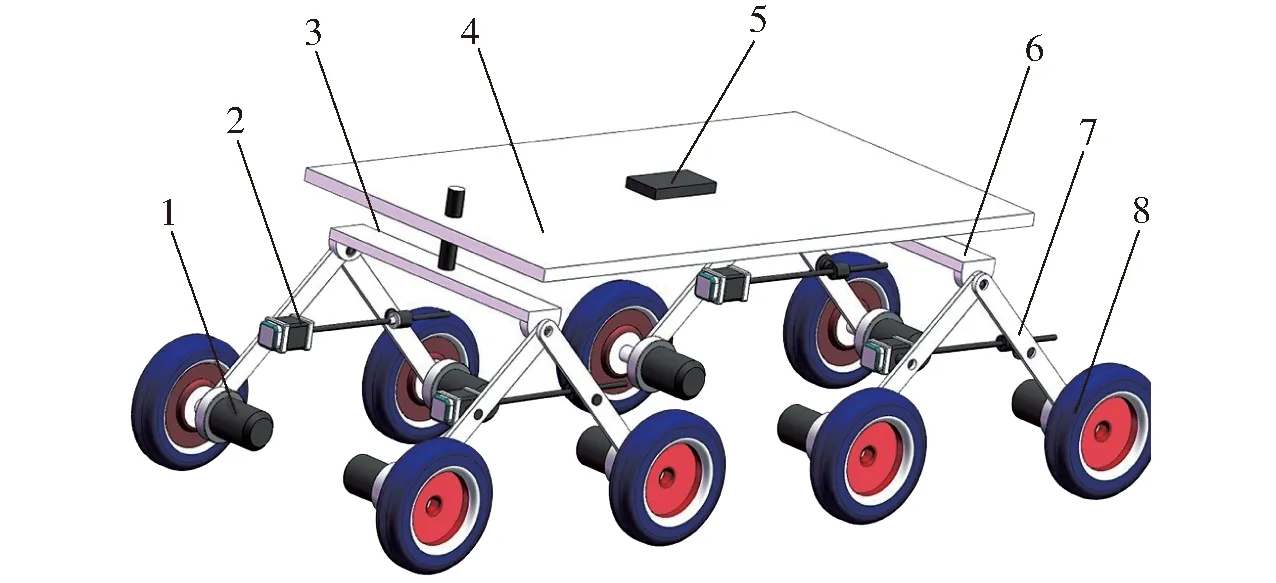

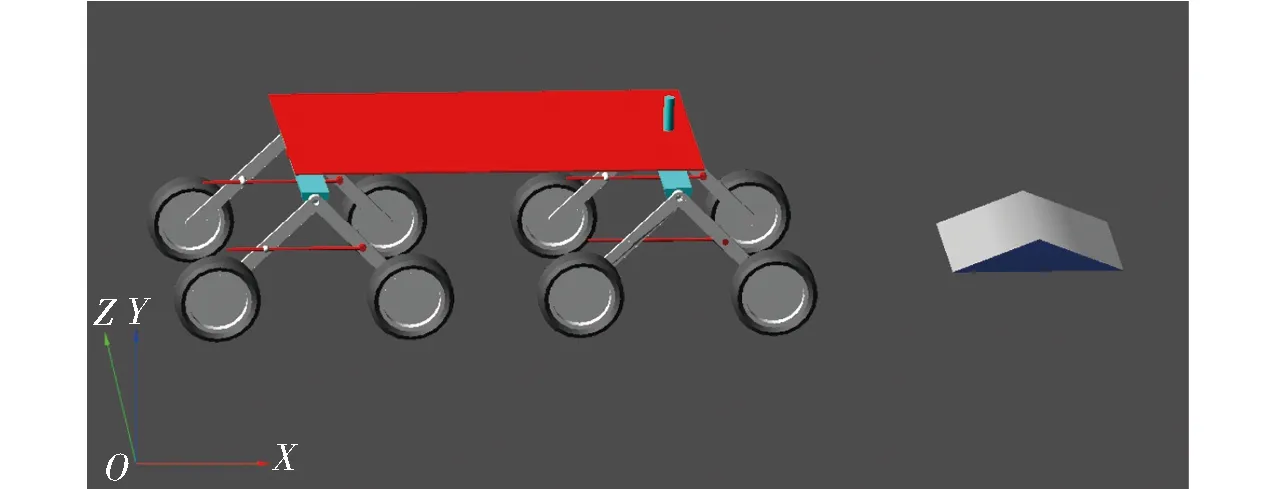

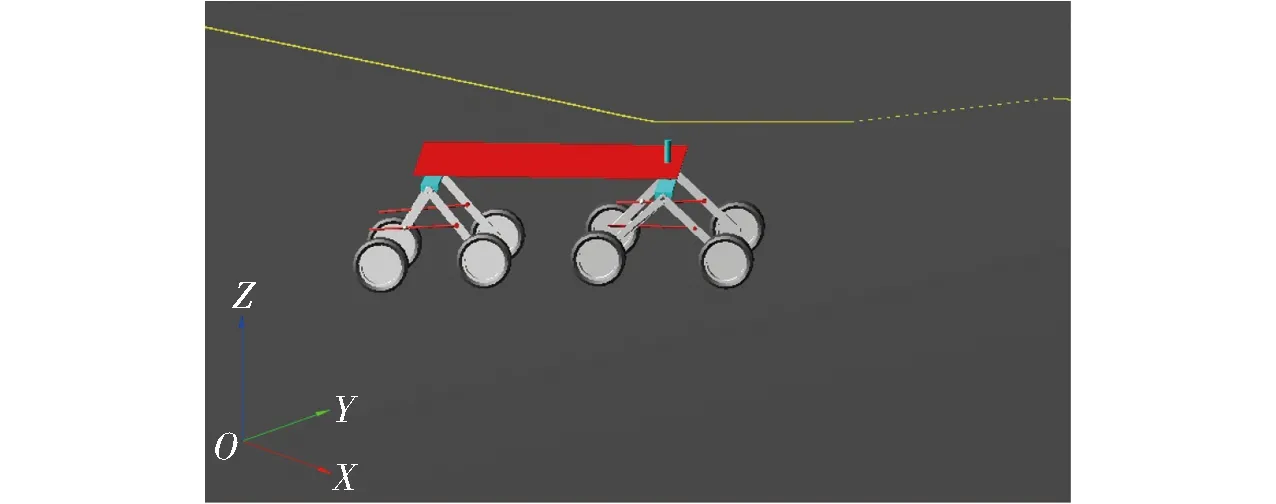

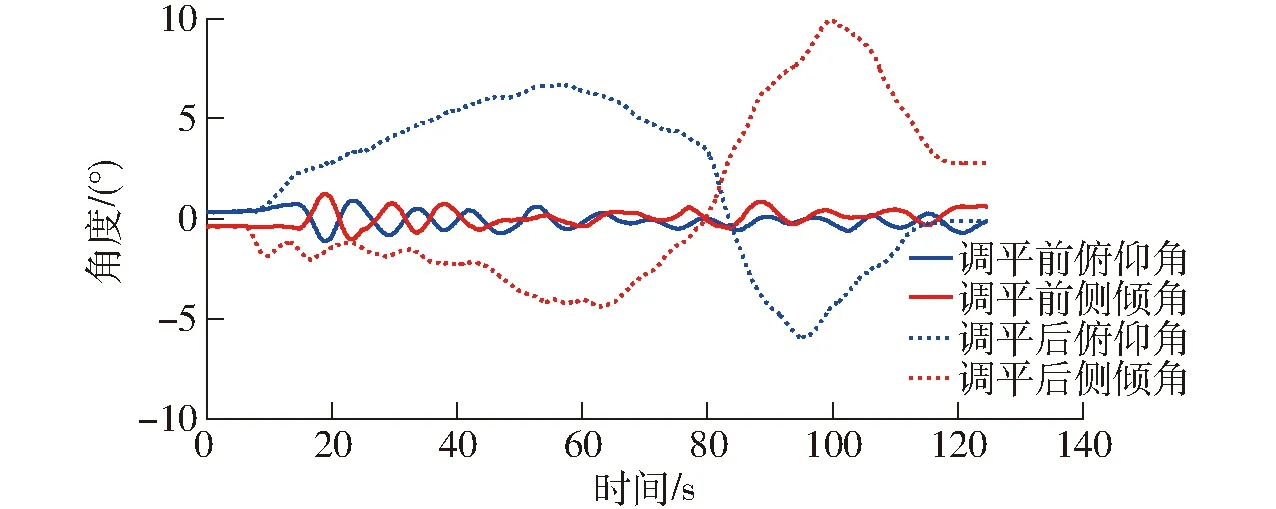

式中k2——安装定位系数,0 (3)悬臂夹角θ 前后悬臂围绕铰接点转动,悬臂夹角发生变化。当悬臂压力角ρ达到许用压力角a时,悬臂夹角最大值θmax(图2)为θmax=2a。 图2 悬臂夹角最大值示意图Fig.2 Diagram of maximum cantilever angle 图3 悬臂夹角最小值示意图Fig.3 Diagram of minimum cantilever angle 为避免底盘调平过程中同一悬架2个车轮干涉,限制车轮之间最小距离d0,此时悬臂夹角最小θmin(图3)为 (4)仿形角δ 悬架仿形可实现地形自适应行走,为避免车体倾翻,限制仿形角δ为 0°<δ≤90° (5)伸缩机构长度S 通过伸缩机构控制悬臂夹角,根据悬臂夹角θ,可求出S为 (6)悬架高度h 底盘动态调平过程中,根据仿形角δ,可求出悬架高度h为 仿形调平底盘主要由调平悬架、车架、前桥和后桥等组成(图4)。该底盘前桥与车架铰接,前桥在转向机构的作用下相对车架在水平面内转动,完成前桥转向功能;后桥与车架固定连接。4组可调悬架依据给定的轴距L和轮距B以车架中央纵向平面对称分别安装在前桥和后桥上,可实现纵向平面一定范围内摆动仿形,并通过悬臂夹角精确调整实现底盘调平。 图4 底盘组成原理图Fig.4 Configuration of chassis1.车架 2.前桥 3.后桥 4.调平悬架 当每组悬架悬臂夹角最大时,同侧前后悬架相邻的2个悬臂车轮不能相互干涉,仿形调平底盘轴距应满足条件 底盘可调节俯仰角范围与底盘车身结构参数有关(图5),前桥悬架悬臂夹角最大不超过2倍许用压力角,后桥悬架后悬臂车轮中心不超过悬架与后桥铰接点的铅垂线,因此车身最大俯仰角βmax为 (1) 式中γ——后桥仿形角 图5 俯仰角最大值示意图Fig.5 Diagram of maximum pitch 同理,底盘可调节侧倾角范围也与底盘车身结构参数有关(图6),一侧调节到最大悬臂夹角,另一侧调节到最小悬臂夹角,得到最大侧倾角αmax为 (2) 图6 侧倾角最大值示意图Fig.6 Diagram of maximum roll 根据四点支撑平台调平原理[18](图7),采用“中心点”不动调平方法。建立静坐标系OX0Y0Z0,X0OY0与水平面平行,O点位于车架上表面几何中心,X0轴与底盘速度方向平行。在车架上表面建立动坐标系(OXYZ),两坐标系共用同一坐标原点O,当底盘在崎岖不平地面上运动时,两坐标轴产生侧倾角α和俯仰角β。 图7 四点支撑平台坐标系旋转示意图Fig.7 Coordinate rotation diagram of platform with four points support 两坐标系转换矩阵[19]近似为 对于车架上任意点P,静坐标系内P(XP0,YP0,ZP0)与动坐标系内该点P(Xp,Yp,Zp)关系为 (3) 求出P点Z坐标差值为 ΔH=Zp-ZP0=-βXP0-αYP0 (4) 当底盘产生侧倾角α和俯仰角β后,对应任意悬架铰接点Pi,4组悬架仿形摆角为δi(i=1,2,3,4)(图8),各悬架高hi为 (5) 图8 悬架仿形角调整示意图Fig.8 Adjustment diagram of suspension’s adaptive angle 悬架高度差Δhi为 Δhi=-βXi0-αYi0 (6) 伸缩机构两端分别转动,连接于两悬臂中心,长度Si为 (7) 假设各悬架悬臂夹角初始角为θi0,分别调至θi实现调平,变化量分别为Δθi;此时各悬架仿形摆角为δ′i;各悬架高度变化为Δh′i,各悬架高度h′i为 (8) 对应悬架高度变化Δh′i,悬臂夹角变化Δθi为 Δθi=θi-θi0 (9) 该时间内近似取 联立式(6)、(8)、(9)推导出各悬架瞬时调平悬臂夹角θi为 (10) 根据各悬架瞬时调平悬臂夹角θi,可求出伸缩机构长度S′i、伸缩机构调整量ΔS′i以及悬架高度h′i。 (11) ΔS′i=S′i-Si (12) (13) 底盘运动过程中实时检测侧倾角αi、俯仰角βi(i=1,2,3,4),根据式(7)~(13)可求得4组悬架瞬时调平悬臂夹角θ′i,通过伸缩机构调整量ΔS′i,得到4个悬架高度h′i,实现底盘调平。 参考中小型拖拉机东方红500,根据GB/T 2979—2008中:农用拖拉机驱动轮普通断面斜交结构轮胎,选用规格4.00-10型低气压轮胎[20],直径d=500 mm,底盘总质量G=400 kg,d0=50 mm,k1=1.6,k2=0.5,a=75°,代入1.2节关键参数计算式,所设计的底盘关键参数如表1所示。 表1 底盘主要参数Tab.1 Main parameters of chassis 将以上参数代入式(1)、(2)中,计算出该底盘最大侧倾角和俯仰角为22.71°和15.58°。 根据底盘主要参数,利用三维建模软件建立仿形调平底盘三维模型,如图9所示。 图9 底盘示意图Fig.9 Chassis schematic1.减速驱动电动机 2.丝杠电动机 3.前桥 4.车架 5.双轴倾角传感器 6.后桥 7.调平悬架 8.车轮 图10 虚拟样机仿真模型Fig.10 Motion simulation model of chassis 导入ADAMS中进行仿真分析。经过模型简化,赋予材质,添加约束,选用ADAMS自带的Fiala轮胎模型、road_3d_roof_example.rdf地面,以及对8个车轮同时添加驱动等步骤,建立样机仿真模型[21],如图10所示。 丘陵山区大多数地面凹凸不平,仿真过程中分析地面基本特征后简化为单一波形和连续波形2种地面并建立参考坐标系;考虑到设计适用性,对地面参数没有采取定量数值描述,而是考虑底盘与通过地面的尺寸制约比例关系,使用底盘的特征关键参数对地面特征关键参数进行比例关系描述。在同等条件下,对比仿形调平底盘“不调平”(锁定各悬架悬臂夹角)和“调平”(允许悬架悬臂夹角在合理范围内变化)2种工况的侧倾角和俯仰角变化,检验调平效果。 参照平谷果园地面参数,在ADAMS中添加幅值为0.5d、波长为2d的单一波形障碍物(图11),对底盘沿X轴行走作业进行模拟仿真,对比仿形调平底盘“不调平”和“调平”两种工况的侧倾角和俯仰角变化,检验调平效果。 图11 单一波形地面调平仿真Fig.11 Leveling simulation in single waveform ground 由图12可知,仿形调平底盘“不调平”工况下最大侧倾角4.21°,最大俯仰角1.39°;“调平”工况下最大侧倾角0.31°,最大俯仰角0.29°。仿形调平底盘在单轮越障仿形过程中,可在0.5°精度范围内实现动态调平。 图12 单一波形地面2种工况的俯仰角、侧倾角对比曲线Fig.12 Comparison curves of roll and pitch angles in single waveform ground 同理添加幅值为3.5d、波长为11L连续波形地面,对底盘偏离XOZ平面45°斜向行走作业进行模拟仿真(图13),对比仿形调平底盘“不调平”和“调平”2种工况的侧倾角和俯仰角变化,检验调平效果。 图13 连续波形地面调平仿真Fig.13 Leveling simulation in continuous waveform ground 如图14所示,仿形调平底盘“不调平”工况下最大侧倾角10.34°,最大俯仰角9.97°;“调平”工况下最大侧倾角0.23°,最大俯仰角0.33°。仿形调平底盘在多自由度仿形行走过程中,可在0.5°精度范围内实现动态调平。 图14 连续波形地面2种工况的俯仰角、侧倾角对比曲线Fig.14 Comparison curves of roll and pitch angles in continuous waveform ground 参照微耕机尺寸试制自适应调平底盘小比例样机(图15),底盘主要参数:车轮半径65 mm,轴距600 mm,轮距400 mm,悬臂长度200 mm;各悬架悬臂夹角分别采用功率12 W、工作行程为82.94~193.19 mm、配备42丝杠电动机及驱动器的滚珠丝杠进行调节,悬臂夹角变化范围49°~150°,悬架最大调整高度130.23 mm;底盘总质量25 kg。考虑到4组悬架仿形角变化对悬架高度实时影响较小,因此参照各仿形角初值取近似值代入,简化试验装置。车架上安装型号为LVT426T的双轴数字型倾角传感器,采用非接触式测量原理,能实时输出当前俯仰角和侧倾角,精度0.1°,计算机作为上位机接收数据。 图15 底盘样机Fig.15 Prototype of chassis 调平控制程序主要包括数据采集和数据处理、控制核心算法、控制量输出、人机界面、中断处理、数据管理和数据通信等模块。双轴数字型倾角传感器与上位机采用RS232协议通讯方式,通过USB 2.0 to DB9 Adapter Cable传输所采集的侧倾角和俯仰角信息;应用LabVIEW软件的mathscript模块对式(7)~(13)进行编程计算4组滚珠丝杠运动量,并实时记忆丝杠横向运动状态,循环动态运行;应用NI公司的MyRIo产品作控制器,丝杠电动机及驱动器发送脉冲,控制步进电动机的速度和方向。整个车体的调平需要4个步进电动机的协调合作,并采用PID对其位置进行精确控制,整个控制流程如图16所示。 图16 控制流程图Fig.16 Control flow chart 在中国农业大学工学院智能型土壤-机器-植物系统实验室土槽进行精确对比试验。在土槽内人工堆砌幅值为0.5d、波长为d的单一波形,仿形调平底盘一侧车轮顺着波形方向依次通过;堆砌幅值为3d,波长为8L的连续波形地面,仿形调平底盘与波形方向倾斜某一角度通过,样机速度为0.6 km/h。图17a为单一波形地面试验,图17b为连续波形地面试验。分别对比仿形调平底盘“不调平”和“调平”2种工况的侧倾角和俯仰角变化,检验调平效果。 图17 地面调平试验Fig.17 Leveling tests on ground 对读取的试验数据进行分析,得出样机在试验过程中的侧倾角和俯仰角变化曲线如图18、19所示。由图18可知,底盘“不调平”时最大侧倾角4.24°,最大俯仰角1.75°,“调平”时最大侧倾角0.86°,最大俯仰角0.83°。由图19可知,底盘“不调平”时最大侧倾角9.94°,最大俯仰角6.70°,“调平”最大侧倾角0.98°,最大俯仰角0.95°。调平过程中底盘倾角在1°内波动,实现了底盘动态调平,验证了调平方法的可行性、理论分析计算及仿真的正确性。试验结果和仿真值差值主要来自人工堆砌地形、地面特征参数误差,以及试验测量误差。 图18 单一波形地面调平试验效果Fig.18 Results of leveling test on single waveform ground 图19 连续波形地面调平试验效果Fig.19 Results of leveling test on serial waveform ground 选取自然地面,分别进行凹凸不平地面(图20a)、左右侧坡(图20b)以及上下坡(图20c、20d)的仿形调平验证。 图20 自然地面调平试验Fig.20 Leveling test on natural ground 试验表明,在凹凸不平地面上,仿形调平底盘4组悬架悬臂夹角会根据地形起伏实时调整各悬架悬臂夹角;左右侧坡时,仿形调平底盘左右同侧的2组悬架悬臂夹角会分别随着地形高(低)增大或(缩小)悬臂夹角;上下坡时,前后2组悬架悬臂夹角会分别随着地势高(低)增大或(缩小)悬臂夹角。对读取的试验数据进行分析,得出样机在自然地面试验过程中的俯仰角和侧倾角变化曲线如图21所示。 图21 自然地面调平试验验证效果Fig.21 Results of leveling test on natural ground 试验数据表明,底盘在自然地面行走时,调平过程稳定工况时,俯仰角和侧倾角在1°内波动,能够实现底盘动态调平,验证了调平方法的可行性、理论分析计算及仿真的正确性。将建筑物作为参考,车体实时保持水平行走,仿形调平底盘可应用于复杂地面作业,能够满足丘陵山区农用底盘作业要求。 (1)提出了一种丘陵山区农用仿形行走动态调平底盘。底盘4组调平悬架的悬臂夹角可精确调节,不仅能在崎岖地面上实现全时多轮驱动、多自由度仿形行走,而且通过悬架悬臂夹角调节实现车体调平控制,同时解决丘陵山区农用动力底盘行走、作业的两大难题。 (2)底盘在仿形行走过程中,倾角传感器实时测量车身倾斜角度,并计算出各悬架悬臂夹角瞬时调节量,精确调整各悬架悬臂夹角,实现底盘动态补偿调平。建立虚拟样机三维模型,并导入动力学分析软件ADAMS中进行仿真分析,底盘在多自由度仿形行走过程中,可在0.5°精度范围内实现动态调平。 (3)研制了小比例样车,土槽以及自然地面试验验证底盘在多自由度仿形行走过程中,可在1°精度范围内实现动态调平。土槽和自然地面试验验证了农用仿形行走动态调平底盘的可行性以及仿真分析的正确性,为丘陵山区农用动力底盘推广应用提供了理论参考。 1 农业部农业机械化管理司. 全国农业机械化技术推广“十二五”规划 (2011─2015年) [J]. 农业工程技术(温室园艺), 2011(12):17-20. 2 王升升,耿令新.丘陵山区农业机械化发展现状及对策[J]. 农业工程,2016,6(5):1-4. WANG Shengsheng,GENG Lingxin. Development situation and countermeasures of agricultural mechanization in hilly and mountain areas[J]. Agricultural Engineering,2016, 6(5):1-4.(in Chinese) 3 张睿,高焕文.中国农业机械化柴油消耗趋势分析与节能的战略措施[J]. 农业工程学报,2007,23(12):280-284. ZHANG Rui, GAO Huanwen. Analysis of trend of diesel oil consumption of agricultural mechanization and energy-saving strategic measures in China[J]. Transactions of the CSAE, 2007, 23(12):280-284.(in Chinese) 4 易中懿,曹光乔.我国农机化科技创新重点领域与发展战略研究[J] .中国农机化,2009,30(6):3-6. YI Zhongyi, CAO Guangqiao. Research on key fields and development strategy for science and technology innovation of agri-cultural mechanization in China[J]. Chinese Agricultural Mechanization,2009,30(6):3-6.(in Chinese) 5 尚书旗,杨然兵,殷元元,等.国际田间试验机械的发展现状及展望[J]. 农业工程学报,2010,26(增刊1):5-8. SHANG Shuqi, YANG Ranbing, YIN Yuanyuan, et al. Current situation and development trend of mechanization of field experiments[J]. Transactions of the CSAE, 2010,26(Supp.1):5-8.(in Chinese) 6 张宗毅.2014 年我国农机化发展形势分析[J].中国农机化学报,2014,35(1):1-7. ZHANG Zongyi.Analysis on the development situation of agricultural mechanization in China in 2014 [J]. Journal of Chinese Agricultural Mechanization,2014,35(1):1-7.(in Chinese) 7 闫国琦,张铁民,徐相华,等.我国微耕机技术现状与发展趋势[J] .安徽农业科学,2008,36(25):11137-11139,11148. YAN Guoqi, ZHANG Tiemin, XU Xianghua, et al. Status and development trend of rotary tillers technologies in China[J]. Journal of Anhui Agricultural Sciences, 2008, 36(25): 11137-11139,11148.(in Chinese) 8 WALDRON K. Terrain adaptive vehicle[J]. ASME Journal of Mechanical Design, 1995,117(b): 107-112. 9 中国农业大学. 山地拖拉机:CN03153114.8[P].2003-08-07. 10 李从权,范超毅,苏新涛. 农用手扶电力驱动车的设计与试验[J]. 农业工程学报,2011,27(14):36-39. LI Congquan, FAN Chaoyi, SU Xintao. Design and experiment on walking vehicle driven by electric for farming[J]. Transactions of the CSAE, 2011,27(14): 36-39. (in Chinese) 11 刘平义,王振杰,李海涛,等. 行星履带式农用动力底盘设计与越障性能研究[J/OL]. 农业机械学报, 2014,45(增刊):17-23.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2014s103&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.S0.003. LIU Pingyi, WANG Zhenjie,LI Haitao, et al.Design and overcoming obstacles ability research of tracked driving chassis with planetary structure[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(Supp.):17-23. (in Chinese) 12 吴清分.国外山地型多用途拖拉机产品的技术发展[J]. 拖拉机与农用运输车,2011,38(6):1-5. WU Qingfen. The technical development of mountain type multipurpose tractor [J]. Tractors and Farm Transporters, 2011,38(6):1-5.(in Chinese) 13 WONG J Y. Theory of ground vehicles[M]. New York: John Wiley & Sons,2001. 14 刘平义,高金成,李海涛,等. 农用全地形仿形行走底盘地面力学特性[J/OL].农业机械学报,2012,43(10):36-40.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20121007&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.10.007. LIU Pingyi, GAO Jincheng, LI Haitao,et al. Terramechanics of all terrain adaptive locomotion chassis for farmland [J/OL].Transactions of the Chinese Society for Agricultural Machinery,2012,43(10):36-40.(in Chinese) 15 李海涛,王亚,刘平义,等. 一种行走装置:CN101407174B[P].2011-04-06. 16 王亚,陈思忠,李海涛,等.高地面仿形性动力底盘的设计与试验[J].农业工程学报,2012,28(增刊1):39-44. WANG Ya, CHEN Sizhong, LI Haitao, et al. Design and experiment of high performance profiling terrain chassis with power train[J].Transactions of the CSAE,2012,28(Supp.1):39-44.(in Chinese) 17 LIU Pingyi, LI Haitao,ZHANG Shaoying,et al.Theoretical analysis and experiment of all terrain adaptive locomotion vehicle[J].Transactions of the CSAE,2012,28(26):134-139. 18 赵静一,杨宇静,康绍鹏,等. 自行式液压平板车四点支撑“面追逐式”调平策略的研究与应用[J].机床与液压,2015,43(15):57-60. ZHAO Jingyi, YANG Yujing, KANG Shaopeng, et al. Research and application of four-point support “flat chasing style” leveling strategy on self-propelled hydraulic transporter[J].Machine Tool & Hydraulics,2015,43(15):57-60.(in Chinese) 19 NIKU S B. 机器人学[M]. 北京:电子工业出版社,2004. 20 全国轮胎轮辋标准化技术委员会. 农业轮胎规格、尺寸、气压与负荷:GB/T2979—2008[S]. 北京:中国标准出版社,2008. 21 杜岳峰,朱忠祥,毛恩荣,等. 基于ADAMS的丘陵山地小型玉米收获机仿真[J]. 农业机械学报,2011,42(增刊):1-5. DU Yuefeng,ZHU Zhongxiang,MAO Enrong,et al. Simulation on small-scale corn harvester for hilly area based on ADAMS[J]. Transactions of the Chinese Society for Agricultural Machinery,2011,42(Supp.):1-5. (in Chinese)

2 仿形调平底盘设计

2.1 设计原理

2.2 关键参数设计

2.3 底盘调平原理

3 底盘仿真分析

3.1 虚拟样机模型

3.2 仿形调平底盘仿真分析

4 试验

4.1 试制参数

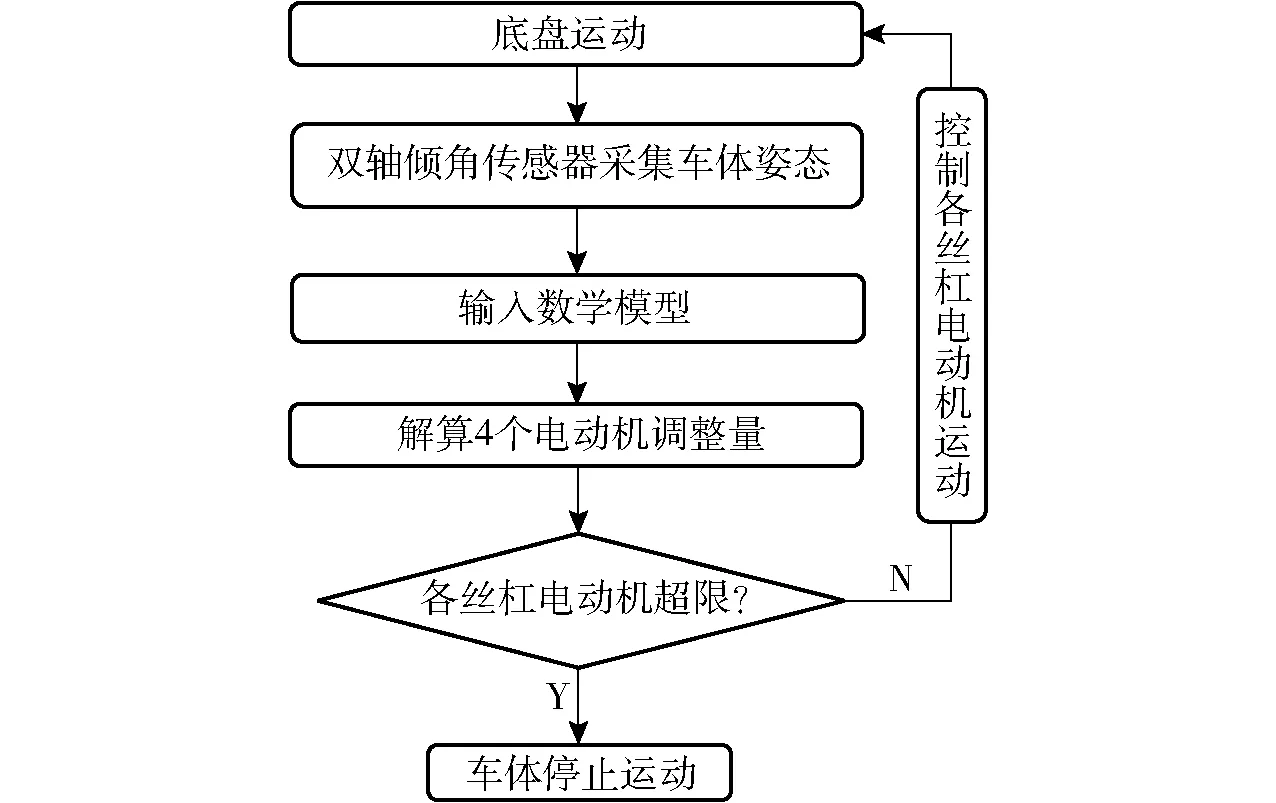

4.2 控制模块设计

4.3 土槽对比试验

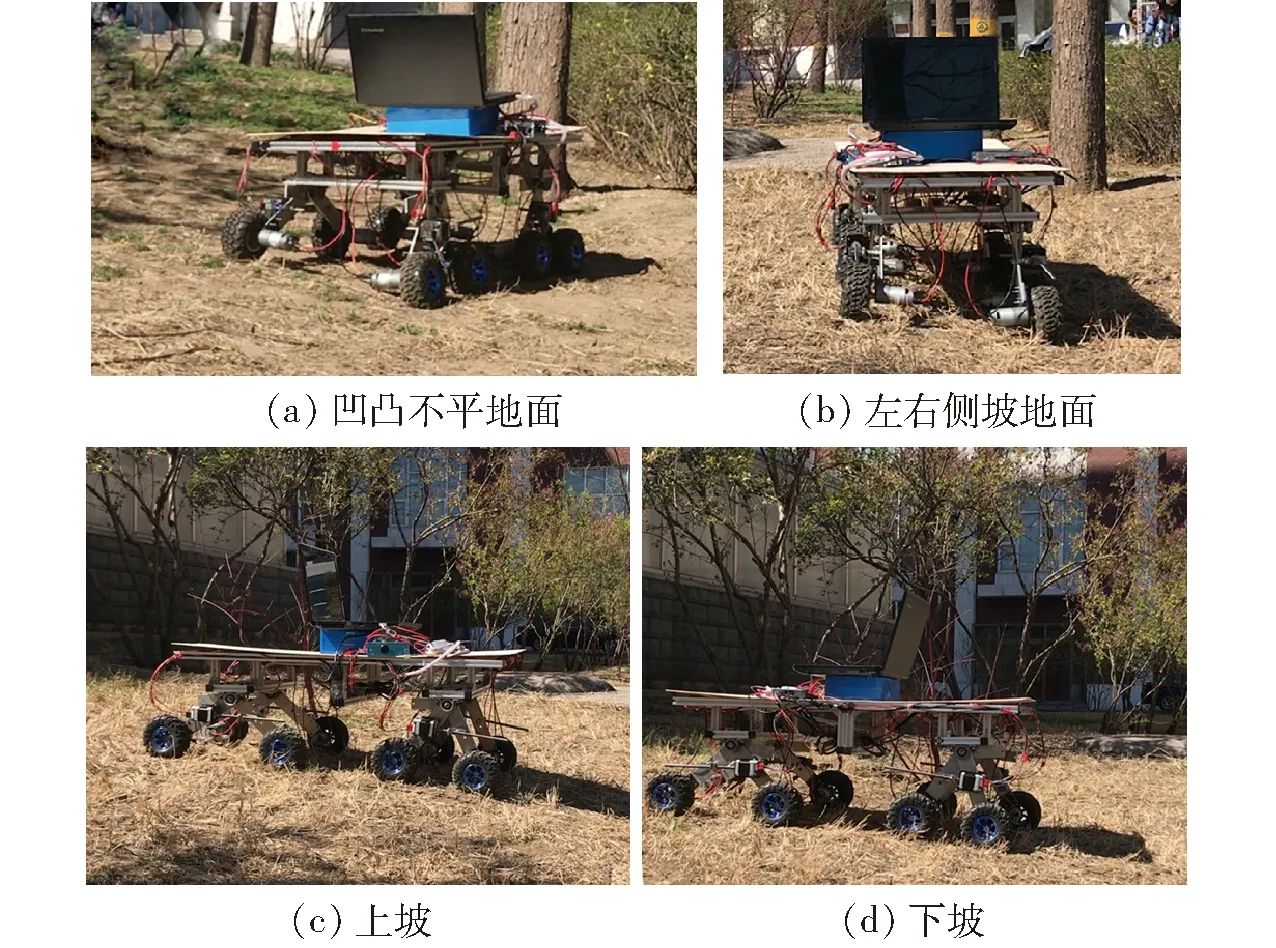

4.4 自然地面验证试验

5 结论