织物升温速率对活性染料轧蒸无盐染色的影响

舒大武, 房宽峻, 刘秀明, 李新禹, 刘曰兴, 张健飞, 张鑫卿(. 天津工业大学 纺织学院, 天津 0087; .天津工业大学 机械学院, 天津 0087;. 愉悦家纺有限公司,山东 滨洲 566)

两相法染色工艺是棉织物采用活性染料最主要的染色方式,但其能耗高、盐用量大,不符合印染行业低盐无盐、清洁生产的新趋势。活性染料湿短蒸染色工艺因具有节能减排的优势而成为棉织物连续染色的研究热点[1-2],但其染料利用率低,染深性差成为制约该技术推广的最大瓶颈[3]。

加入电解质屏蔽染料与纤维之间的静电斥力,是提高活性染料固色率的有效方法[4],但含盐量高的染色废水处理难度大,成本昂贵,直接排放会导致水体严重污染和土地盐碱化[5]。显然,研发活性染料无盐染色工艺是解决该问题的核心[6]。文献[7]报道了采用阳离子改性剂在棉纤维表面构筑利于染料上染的正电荷位点,能够实现低盐无盐染色,但染色织物的匀染性欠佳,难以实现工业化。除了棉织物改性之外,开发新的染色工艺提高织物升温速率也能够实现无盐染色。例如,Eco-steam工艺使用红外预烘的方式降低织物含水率,促使织物快速升温并提高染料有效利用率[8]。近年来,低给液[9]和真空脱水技术[1,3]也是通过降低织物含水率的方式提高织物升温速率,从而改善活性染料轧-蒸染色效果。事实上,浸轧染液的湿织物在汽蒸固色过程中伴随着非常复杂的物理变化和化学反应,而升温速率是影响活性染料实现共价键合的关键。鉴于蒸箱内温度高、湿度大,很难准确测得织物表面温度及其变化规律,而上述文献并未针对织物升温速率和染色性能之间的关联性展开详细讨论。

本文旨在研究染液组成、带液率对浸轧染液湿织物升温速率和染色性能的影响,揭示织物升温速率和染色性能的内在联系,探究了染液组成、带液率对织物热常数(导热系数和容积热容)和表面温度的影响,并对染色织物颜色参数、染料固色率和耐摩擦色牢度等指标作了评价,以期创建高固色率的连续无盐轧-蒸染色方法提供理论参考。

1 实验部分

1.1 材料与仪器

材料:纯棉丝光漂白织物(176 g/m2,孚日集团股份有限公司);活性黑5(天津德凯化工股份有限公司),结构式见图1;碳酸钠和硫酸钠(天津科密欧化学试剂有限公司);其他化学品均为工业级。

图1 活性黑5分子结构式Fig.1 Chemical structure of reactive black 5

仪器:TLE204E/02型电子天平(梅特勒-托利多仪器(上海)有限公司);PO-B型轧车(莱州元茂仪器有限公司);YG141D型数字式织物厚度仪(邦亿精密量仪(上海)有限公司);OP-03型实验用汽蒸箱(天津华谱科技有限公司);Datacolor SF-600 plus型测色仪(美国Datacolor公司);UV-3200型紫外-可见分光光度计(上海美谱达仪器有限公司);Hot Disk 2500 s型热常数分析仪(瑞典Hot Disk公司)。

1.2 织物表面温度计算

假设初始温度为20 ℃的湿织物进入蒸箱后瞬间被102 ℃的常压饱和蒸汽包围,蒸箱内的温度和湿度处于稳态。织物依靠蒸汽的对流传热进行升温,则表面温度随时间变化关系见下式[10]:

(1)

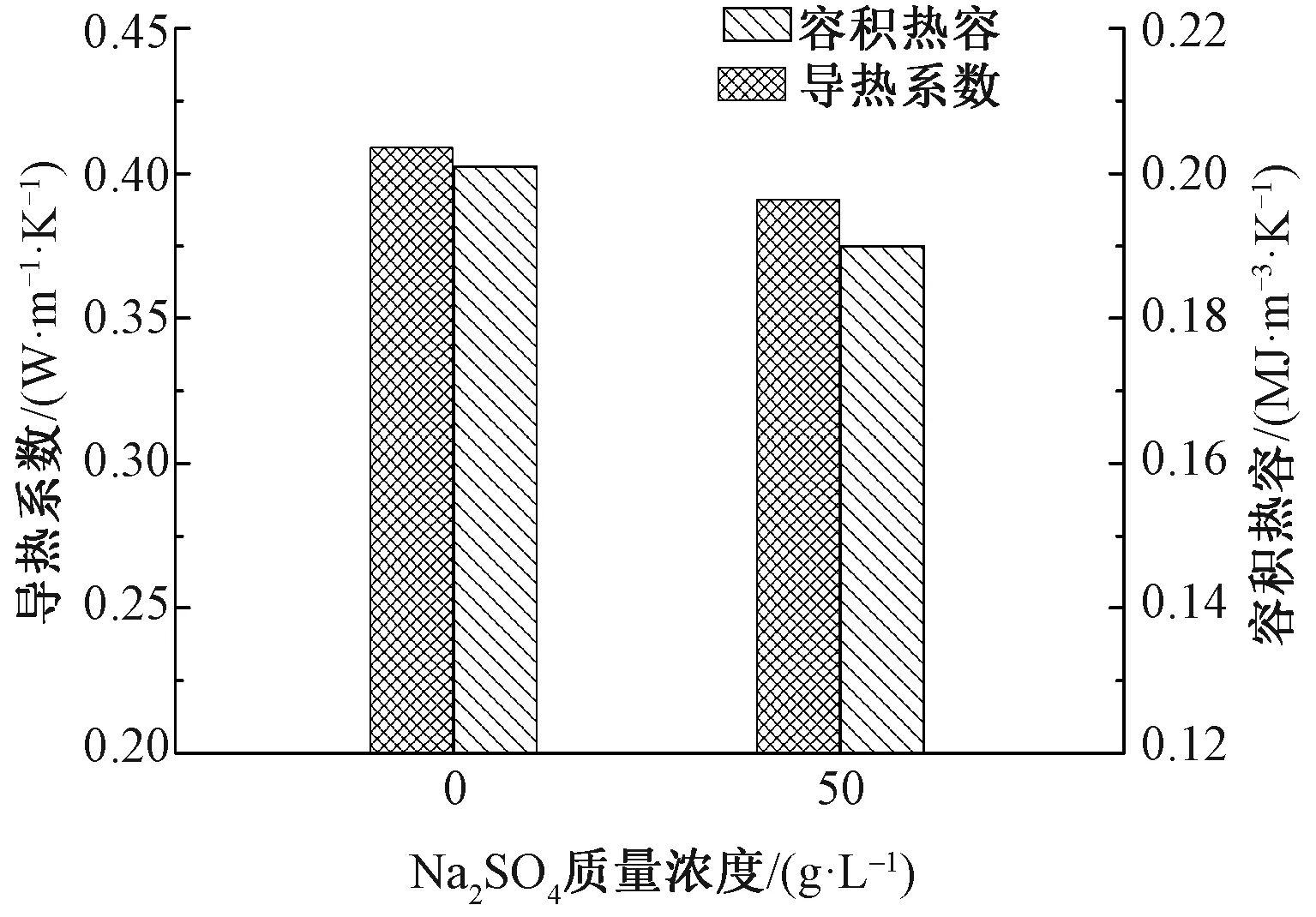

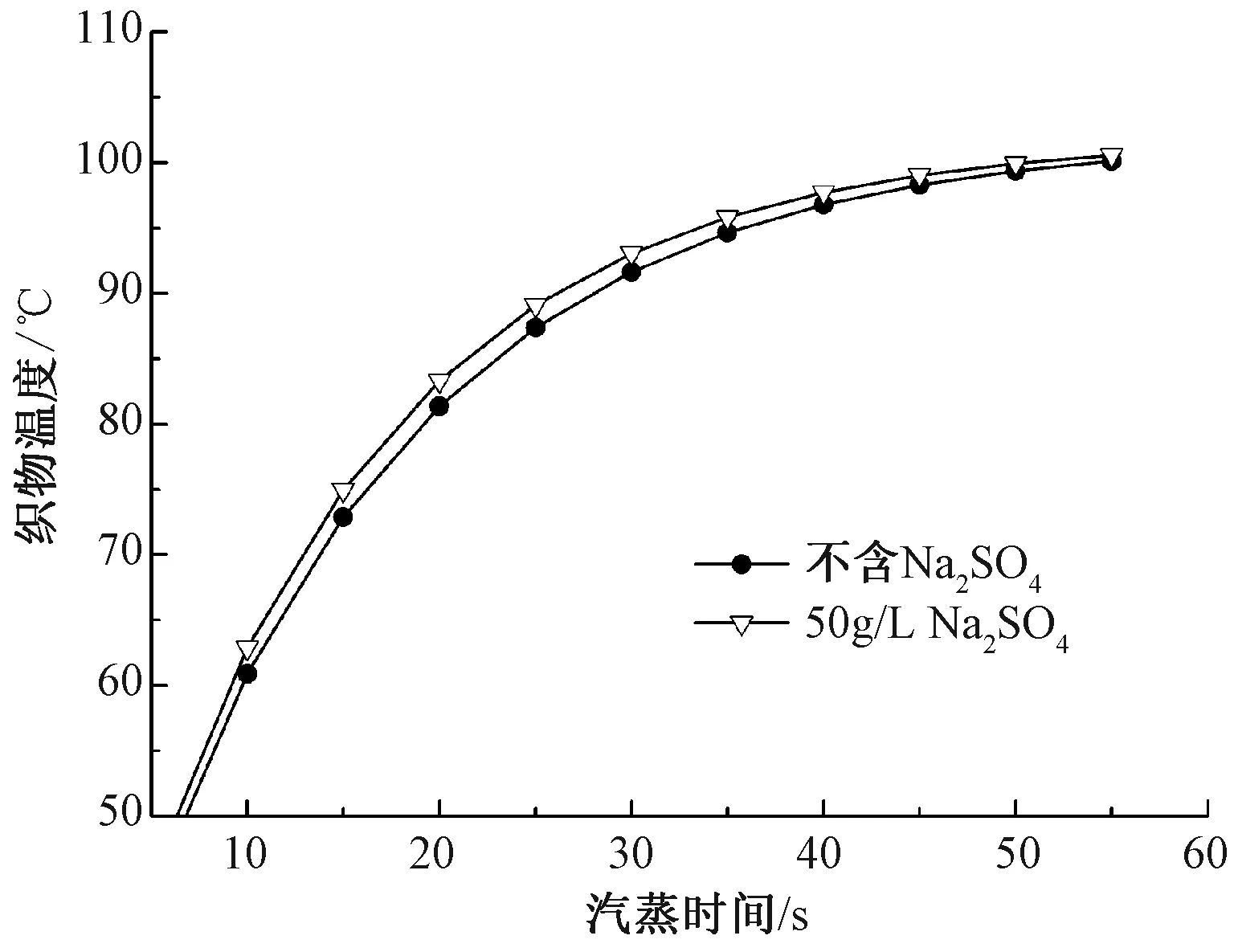

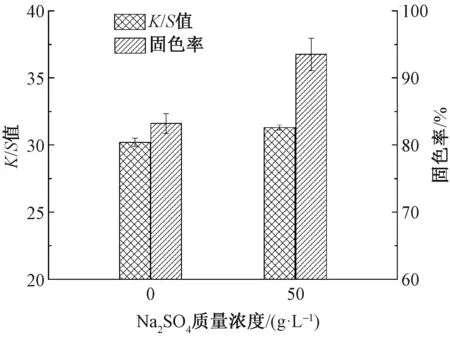

式中:θ为织物温度,℃;t为汽蒸时间,s;x为织物表面与轴心之间的距离,m,0 (2) 式中:λ为导热系数,W/(m·K);ρ为织物密度,kg/m3;C为织物比热容,J/(kg·K)。 织物进入蒸箱汽蒸时,式 (1)的边界条件为 θ|t=0=θ0 (3) (4) (5) 式中:θ0为织物初始温度,20 ℃;h为蒸汽的对流换热系数,W/(m2·K);δ为织物厚度,m;θf为织物在t时刻的表面温度,℃。按照边界条件(3)~(5)求解得到织物表面温度 (6) 式中:θv为饱和蒸汽温度,℃;θd为织物与饱和蒸汽之间的初始温差。通过查表法可获得第一级数解β1[11],湿织物表面温度θf可利用MatLab软件进行求解。 采用二浸二轧的方式获得带液率为(85±1)%的湿织物,并在负压环境(真空度为-0.096 MPa,30 ℃)中进行脱水处理得到带液率低于85%的织物,随后在102 ℃常压饱和蒸汽中汽蒸固色3 min,并按照文献[1]所述方法水洗去除浮色。 1.4.1湿织物热常数 在恒温恒湿的环境中将湿织物对折2次,选用7531#探头(直径为0.526 mm)测试其热常数,设定测试时间为1 s,功率为10 mW,温升控制在1.0 ℃左右,平均偏差小于1×10-3。每组实验重复4次,取平均值。 1.4.2颜色参数和固色率 使用Datacolor SF-600 plus测色仪,在D65光源、10°视角和9 mm测量孔径的条件下,将织物折叠4层,随机选取10个点测量颜色参数,结果取平均值。 染料固色率按照GB/T 27592—2011《反应染料 轧染固色率的测定》进行测试。 1.4.3耐摩擦色牢度 染色织物的耐摩擦色牢度按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试。 织物升温速率是影响活性染料染色性能的关键因素,而电解质的引入是提高染料利用率最简单且有效的方法。为阐明织物升温速率和染色效果之间的关系,本文首先探究染液组成对升温速率和染色性能的影响,揭示电解质提高活性染料固色率的内在原因。 2.1.1染液组成对织物热常数的影响 在织物表面温度求解中,热常数(导热系数λ和容积热容ρC)是计算织物表面温度必备的热物性参数。棉织物浸轧由25 g/L活性黑5,30 g/L碳酸钠,0(或50) g/L硫酸钠组成的染液,得到带液率为(80±1)%的织物,并按照1.4.1所述的方法考察染液组成对其热常数的影响,结果如图2所示。 图2 染液组成对织物热常数的影响Fig.2 Effect of padding liquor composition on the thermal constant of fabrics 由图2可知,将50 g/L硫酸钠加入染液中,湿织物的导热系数和容积热容分别从0.409 W/(m·K)减小到0.391 W/(m·K),0.201 MJ/(m3·K)降低至0.190 MJ/(m3·K),表明含硫酸钠组分的湿织物热常数较小。因本文实验所选用的织物组织结构和带液率均相同,导热系数减小主要归因于硫酸钠引起湿织物中水分子和染料分布状态的改变,进而影响了织物的传热性能[12]。容积热容与织物受热时温度变化幅度密切相关,吸收相同热量时,容积热容越小,织物的温度变化越显著。密度和比热容决定着容积热容的大小。由于盐溶液的比热容低、密度大,在相同带液率的情况下,浸轧硫酸钠组分的湿织物含水率偏低,因此容积热容较小。 2.1.2染液组成对织物表面温度的影响 为考察染液组成对织物升温速率的影响,将2.1.1所测试的含不同染液组分的湿织物热常数按照1.2所述的方法计算织物表面温度,结果见图3。可以看出:织物表面温度随汽蒸时间的延长而升高;含硫酸钠组分的湿织物具有较高的升温速率。经计算,含硫酸钠组分的湿织物由20 ℃升温至100 ℃所需时间约为50 s,较不含硫酸钠组分的湿织物升温时间缩短5 s,这一结果表明添加硫酸钠组分可提高织物升温速率,造成该现象的原因是硫酸钠减小了湿织物的热常数。 图3 染液组成对织物温度变化的影响Fig.3 Effect of padding liquor composition on variation of fabric temperature 2.1.3染液组成对K/S值和固色率的影响 织物浸轧染液后进行汽蒸固色,一方面促进染料向纤维内部扩散,另一方面为染料与纤维之间的共价反应提供能量[9]。显然,升温速率的差异会影响活性染料的染色性能。棉织物浸轧含25 g/L活性黑5,30 g/L碳酸钠,0(或50) g/L硫酸钠的染液,得到带液率为(80±1)%织物,随后于102 ℃饱和蒸汽中汽蒸固色3 min,染液组分对染色织物的K/S值和固色率的影响结果见图4。可以看出,当染料用量相同时,未使用硫酸钠的染色织物K/S值为30.2,固色率为83.2%;加入50 g/L硫酸钠使得染色织物K/S值和固色率分别提高了1.1%和10.3%,表明含硫酸钠组分的染色织物颜色深且固色率高。硫酸钠除了电荷屏蔽效应之外[4,13],还能提高织物升温速率,缩短升温时间,降低活性染料在织物升温过程中的水解,最终使得染色织物K/S值和固色率提高;但是含盐量高的染色废水处理难度大、成本高,严重阻碍印染加工业健康发展,因此,下文将以无盐染色为前提,探寻能够提高织物升温速率的有效途径。 图4 染液组成对染色织物K/S值和固色率的影响Fig.4 Effect of padding liquor composition on K/S value and dye fixation rates 在活性染料连续轧-蒸染色工艺中,常压饱和蒸汽温度保持为102 ℃,汽蒸时间、染料和碱剂用量会根据染色配方做适当调整。由此可见,带液率是唯一能够改变升温速率的诱因。 2.2.1带液率对织物热常数的影响 将浸轧含25 g/L活性黑5和30 g/L碳酸钠染液的棉织物在真空条件(30 ℃,-0.096 MPa)下脱水得到一系列带液率低于85%的湿织物,并按照1.4.1所述的方法测试湿织物热常数,结果如图5所示。可以看出:当带液率低于30%时,热常数增幅较小;带液率由30%提高至80%时,导热系数和容积热容分别从0.245 W/(m·K)增加到 0.430 W/(m·K),0.105 MJ/(m3·K)提升至 0.232 MJ/(m3·K),湿织物热常数迅速增大。此后,进一步提高带液率,湿织物热常数变化甚微。 图5 带液率对织物热常数的影响Fig.5 Effect of fabric pickup on thermal constant of padded fabrics 浸轧染液的湿织物是“染液-空气-织物”的集合体,织物浸轧染液本质上是织物-空气界面逐渐被织物-染液界面所代替的过程,染液具有比空气更强的导热性能[14],因而湿织物导热系数随带液率的升高而增大。当带液率小于30%时,水分子主要以结合水形式存在[15-16],很难改变湿织物的传热性能,故热常数变化较小。进一步提高带液率,纤维孔隙间自由水增多,并在纤维缝隙和孔洞之间相互连接,形成热量传递的通道,使得导热系数迅速增加[17]。当织物带液率高于80%之后,纤维之间热量传递的路径已构建完整,致使湿织物导热系数不再增大。织物容积热容增大可归因于染液的容积热容远比空气的大。 2.2.2带液率对织物表面温度的影响 带液率改变了织物的传热路径,必定会对汽蒸过程中织物的升温速率和有效汽蒸时间产生影响。带液率为30%~85%的湿织物温度随汽蒸时间的变化规律如图6所示。 图6 汽蒸时间对不同带液率织物温度变化的影响Fig.6 Effect of steaming time on temperature variation of fabrics with different fabric pickup 由图6可见:织物表面温度均随汽蒸时间延长而显著提高;当汽蒸时间相同时,织物的表面温度却随带液率的升高而降低。以汽蒸时间20 s为例,带液率等于30%的织物表面温度为96.5 ℃,而带液率等于60%和85%的湿织物表面温度仅为88.9 ℃和79.9 ℃,这表明织物带液率越低,升温速率越快。此外,当带液率介于45%~80%之间时,湿织物表面温度差异相对明显。该结果归因于不同带液率湿织物中自由水所构建的传热路径完整性存在差异,致使湿织物的热常数发生改变,进而影响了湿织物的升温速率。 2.2.3带液率对活性黑5染色性能的影响 为进一步证实提高织物升温速率有利于改善活性染料轧-蒸染色效果,按照1.3所述方法探究了带液率对染色织物颜色参数、固色率以及耐摩擦色牢度的影响,结果见表1。可以看出,染色织物的亮度值L*和色彩饱和度C*随带液率的提高而增大,说明高带液率的染色织物颜色偏亮,饱和度较好。红绿色光a*和黄蓝色光b*为负数,且绝对值分别增大0.7和1.1,表明高带液率的染色织物色光更绿、更蓝。活性黑5的固色率却随织物带液率增大呈现减小的趋势,意味着降低织物带液率有利于提高染料利用率。值得注意的是,固色率变化规律与织物表面升温速率相吻合,均随织物带液率减小而增大。耐摩擦色牢度的测试结果表明,在相同染料用量下,不同带液率的染色织物色牢度一致,均小于或等于4级,但30%带液率染色织物的湿摩擦牢度略低,为3~4级。 表1 带液率对染色织物的颜色参数和固色率及其耐摩擦色牢度的影响Tab.1 Effect of different pickup on color parameters, dye fixation rates and rubbing fastness of dyed fabrics 注:染液包含25 g/L活性黑5和30 g/L碳酸钠;带液率低于(85±1)%时按照1.3所述的方法获得。 织物带液率是影响纤维吸湿溶胀、染料吸附和扩散的重要因素。降低织物带液率可促使织物快速升温,增强染料与纤维之间的反应性,但是纤维溶胀不够充分,导致更多的染料在纤维可及区域的浅表层发生固着,并未染透纤维[3],因此表观得色深。相反,带液率高的湿织物溶胀更加充分,扩散通道完整,染料容易向纤维内部扩散,并与纤维素羟基发生共价结合。当染料用量相同时,织物颜色与染料扩散呈负相关性[13,18],因而高带液率织物亮度值L*较大。 纤维之间自由水数量和织物温度是决定活性染料水解性能的核心。尽管提高织物升温速率,染料的水解能力会显著增加,但低带液率织物中的水分子主要以结合水形式存在,具有水解染料能力的自由水数目极少,即活性染料共价反应占主导地位,固色率较高。带液率提高之后,大量自由水(包含冷凝水)削弱了染料与纤维之间的亲和力[19],而且织物升温时间长,乙烯砜活性基被自由水水解的概率增大[3,16],因此,活性染料固色率偏低。 低带液率织物染色时,因染料在纤维可及区域的浅表层发生聚集和固着,染料和深色的绒毛在摩擦牢度测试过程中更容易发生褪色和脱落,黏附到摩擦物体表面,从而使得30%带液率的染色织物湿摩擦牢度略低。 综上所述,在活性染料湿短蒸染色过程中,提高织物升温速率能够改善活性染料染色性能,并且可通过降低织物带液率来促进织物表面快速升温。染色过程中无需使用无机盐促染,符合绿色制造和清洁生产的发展需求。 1)在棉织物湿短蒸染色工艺中,揭示出添加硫酸钠组分能够提高织物升温速率,将染色织物K/S值和固色率分别提高1.1%和10.3%。在此基础上,研究了带液率对织物温度变化和染色性能的影响,结果表明织物导热系数和容积热容随带液率的升高而增大,且导热系数在带液率为30%~80%之间时显著增加,而湿织物的升温速率却随带液率的升高呈现减小的趋势。 2)当染料用量和染色工艺相同时,活性黑5的固色率随带液率的升高而降低,与织物表面升温速率变化规律相吻合。提高织物表面升温速率有利于改善活性染料染色性能。降低织物带液率能够加快织物升温且提高染料固色率,是实现棉织物活性染料无盐湿短蒸染色的有效途径。 FZXB [1] ZHANG J F, ZHANG X Q, FANG K J, et al. Effect of the water content of padded cotton fabrics on reactive dye fixation in the pad-steam process[J]. Coloration Technolgy, 2017, 133(1): 57-64. [2] KHATRI A, PEERZADA M, MOHSIN M, et al. A review on developments in dyeing cotton fabrics with reactive dyes for reducing effluent pollution[J]. Journal of Cleaner Production, 2015, 87: 50-57. [3] 张鑫卿, 张健飞, 房宽峻, 等. 应用活性蓝19的棉织物低含水率-湿蒸染色工艺[J]. 纺织学报, 2017, 38(2): 129-133. ZHANG Xinqing, ZHANG Jianfei, FANG Kuanjun, et al. Low-water content wet-steaming fixation of cotton fabric padded with reactive blue 19[J]. Journal of Textile Research, 2017, 38(2): 129-133. [4] BIOLCHI F, KAWABATA A, TAYLOR J A. Effect of sulphonation level upon the fixation and build up properties of reactive dyes [J]. Coloration Technolgy, 2006, 122(3): 153-156. [5] FANG K J, ZHAO H X, LI J Z, et al. Salt-free dyeing of cotton fabrics modified with cationic copolymer nanospheres using an acid dye [J]. Fibers and Polymers, 2017, 18(2): 400-406. [6] 孟春丽, 许志忠, 吕英智, 等. 改性棉织物的清洁染色工艺[J]. 纺织学报, 2006, 27(9): 90-93. MENG Chunli, XU Zhizhong, LÜ Yingzhi, et al. Clean dyeing process of modified cotton fabric[J].Journal of Textile Research, 2006, 27(9): 90-93. [7] 丁梦阳, 管永华, 王海峰. 阳离子改性棉织物的染色性能[J]. 纺织学报, 2016, 37(9): 84-87. DING Mengang, GUAN Yonghua, WANG Haifeng. Dyeing properties of cationic modified cotton fabrics[J]. Journal of Textile Research, 2016, 37(9): 84-87. [8] VON Der Eltz H-U. New techniques of continuous dyeing[J]. Journal of the Society of Dyers and Colourists, 1985, 101(5/6): 168-172. [9] MAO X D, ZHONG Y, XU H, et al. A novel low add-on technology of dyeing cotton fabric with reactive dyestuff[J]. Textile Research Journal, DOI:10.1177/0040517517700195. [10] 章熙民, 任泽霈, 梅飞明, 等. 传热学[M]. 北京: 中国建筑工业出版社, 1993:51. ZHANG Ximin, REN Zepei, MEI Feiming, et al. Heat Transfer[M]. Beijing: China Architecture & Building Press, 1993: 51. [11] LIENHARD J H. Heat Transfer Textbook[M]. 3rd ed. Cambridge: Phlogiston Press, 2002: 18. [12] DONG Y, MCCARTNEY J S, LU N. Critical review of thermal conductivity models for unsaturated soils[J]. Geotechnical and Geological Engineering, 2015, 33(2): 207-221. [13] KHATRI A, WHITE M, PADHYE R, et al. The use of reflectance measurements in the determination of diffusion of reactive dyes into cellulosic fiber[J]. Color Research and Application, 2014, 39(1): 63-69. [14] DEMIRYUREK O, UYSALTURK D. Thermal comfort properties of viloft/cotton and viloft/polyester blended knitted fabrics[J]. Textile Research Journal, 2013, 83(16): 1740-1753. [15] MIZUTANI C, INAGAKI H R, BERTONIERE N. Water absorbancy of never-dried cotton fiber[J]. Cellulose, 1999, 6(2): 167-176. [16] MAO Z P, YU H, WANG Y F, et al. States of water and pore size distribution of cotton fibers with different moisture ratios[J]. Industrial & Engineering Chemistry Research, 2014, 53(21): 8927-8934. [17] TANASHEV Y Y, KRAINOV A V, ARISTOV Y I. Thermal conductivity of composite sorbents “salt in porous matrix” for heat storage and transformation[J]. Applied Thermal Engineering, 2013, 61(2): 401-407. [18] 房宽峻, 刘尊东, 陈伟, 等. 棉织物表面处理对活性染料喷墨印花的影响[J]. 纺织学报, 2015, 36(2): 128-132. FANG Kuanjun, LIU Zundong, CHEN Wei, et al. Effect of fabric surface treatment on ink jet printing with reactive dyes[J]. Journal of Textile Research, 2015, 36(2): 128-132. [19] MARSHALL W J. Affinity effects during padding[J]. Coloration Technology, 2008, 71(1): 13-20.1.3 染色方法

1.4 性能测试

2 结果与讨论

2.1 染液组成与升温速率和染色性能的关系

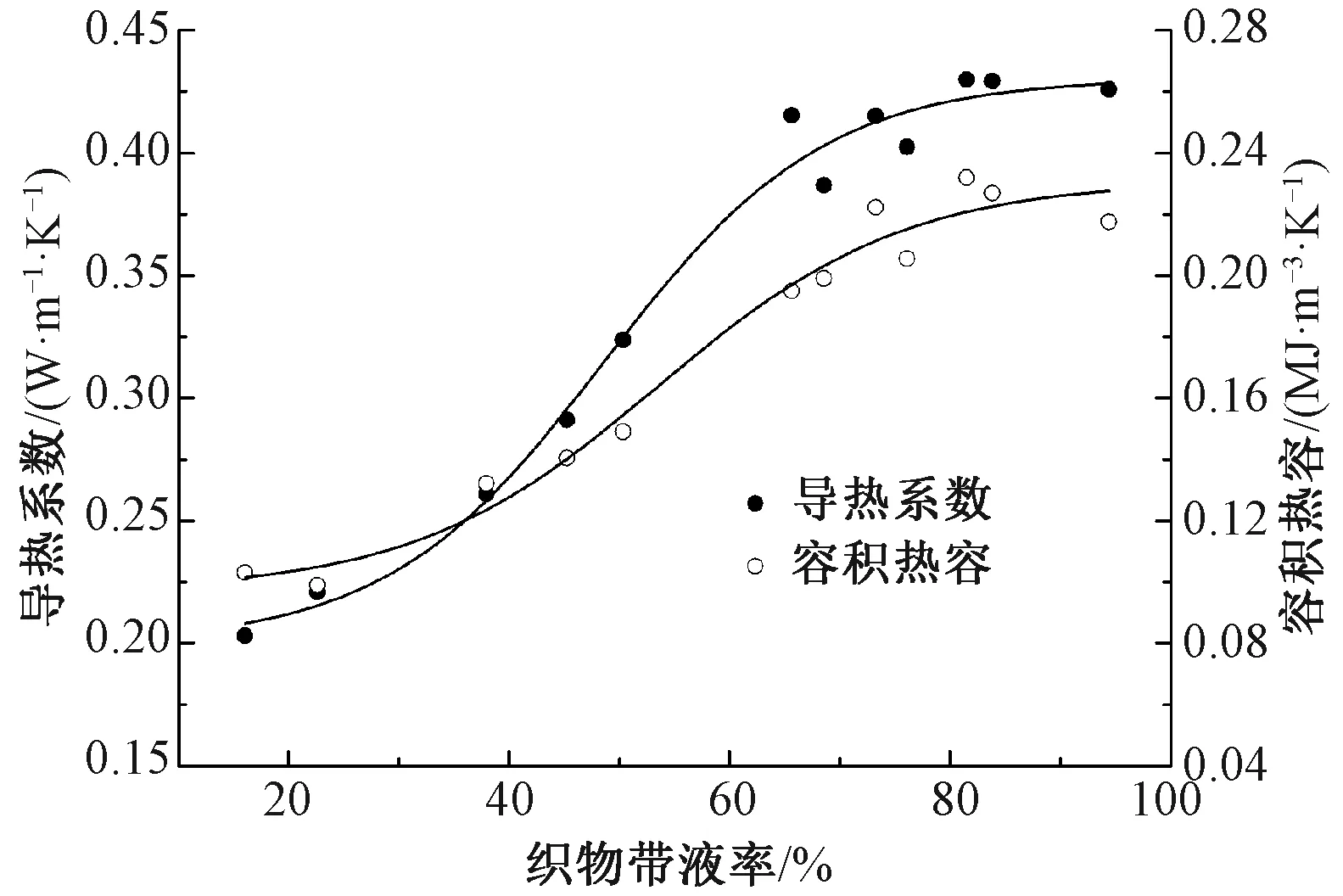

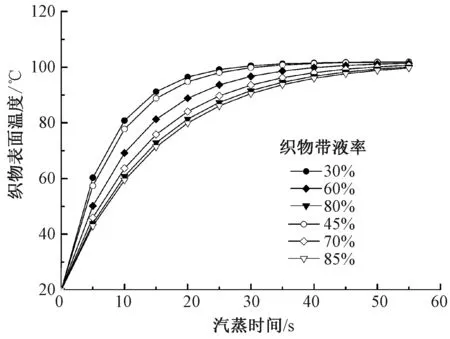

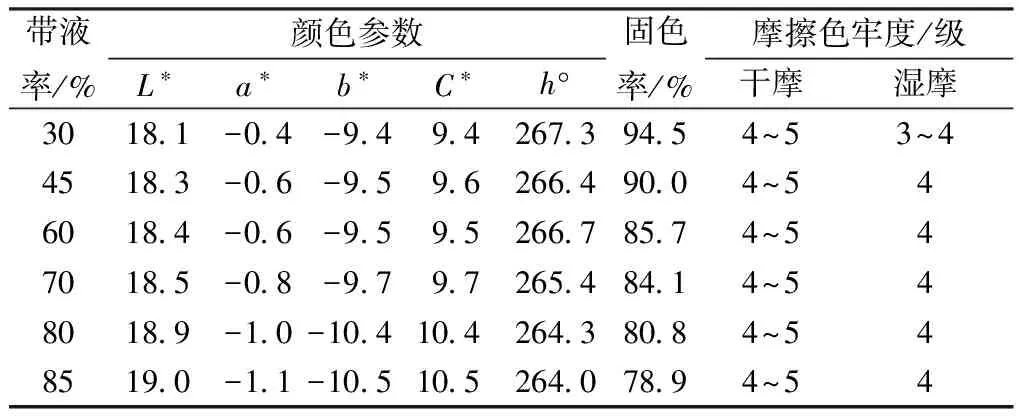

2.2 带液率与升温速率和染色效果的关系

3 结 论