新型滚筒包胶技术的创新与应用

王 涛,温宏杰,史纬琦,赵 杰

(青岛港国际股份有限公司董家口分公司,山东青岛 266000)

0 引言

我国北方某港口粮食码头出仓系统布置有2台斗式提升机,分别位于T6,T4转载楼内部,斗提机额定输送能力为1000 t/h,提升高度分别为33.2 m和28.6 m,主要用于市提与灌包作业中物料的物料提升转接环节。斗式提升机作为传统的物料提升机构,其物料的运输主要依靠驱动单元将力矩传递至头轮,头轮带动整个皮带的运转,物料借助于畚斗进行物料的提升运输。头部滚筒作为主驱动滚筒,依靠滚筒包胶层与输送带的摩擦力进行驱动运转。

滚筒包胶是皮带输送运输系统中重要部件和组成部分,包胶后可以有效改善输送系统的运行状况,降低摩擦对于滚筒金属结构的磨损。但在长时间运行过程中,滚筒胶层会出现正常或意外的磨损、老化等问题,传统包胶采用热硫化滚筒包胶技术,此工艺硫化压强低、硫含量高、胶板含胶量低、耐磨性能差、使用寿命较短等问题越来越突出。特别是滚筒覆胶层不均匀后,极易引起斗提机跑偏,造成输送带箱体发生摩擦,存在极大安全隐患。

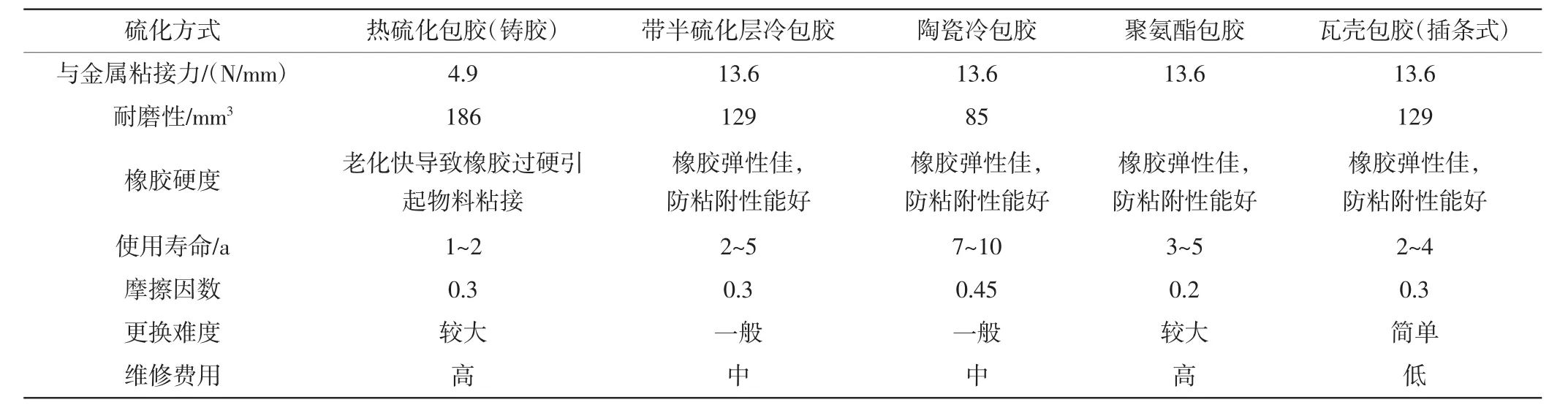

1 现有滚筒包胶形式对比

出现该运行故障隐患后,结合粮系统生产作业实际情况与目前滚筒包胶技术的现状,对滚筒包胶技术开展深入研究与对比,目前国内滚筒包胶技术种类见表1。通过分析现有的这几种滚筒包胶形式,综合对比,决定在2台斗提机驱动滚筒引用插条瓦壳包胶形式。

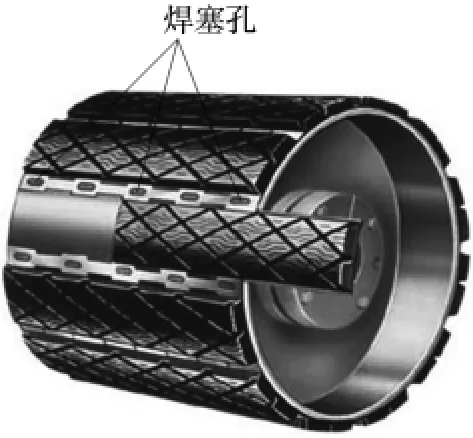

2 插条瓦壳包胶构形式组成(图1)

头轮包胶主要是由耐磨橡胶(图2)、高强度钢板(背板)、头轮表面和压条(图3)等部分组成。将耐磨橡胶热硫化在有特定弧度的高强度钢板(背板)上,安装时先将固定插条焊接到头轮上,然后将一块块的包胶模块插入槽内即可,更换时直接拉出换上新的包胶。

图1 断面结构组成

图2 橡胶板

图3 压条

3 插条瓦壳包胶特点与应用

3.1 技术特点

(1)更换简易方便。滚筒无需拆卸,现场短暂停机就可以更换,不需要外协覆胶加工;松开皮带使头轮可以转动,安装上固定金属挡条,插入包胶插片,固定锁紧即可;减少停机,提高效率,降低使用成本。

(2)使用寿命长。采用高弹性、高耐磨的橡胶材料,独特的菱形槽和Z形槽结构,提高滚筒表面的摩擦力,皮带运行时可以获得更大的辅助牵引力,加上固定金属挡条能够在滚筒和包胶插片之间提供更强的紧固力,避免了包胶插片侧移和常见的脱胶问题,从而延长滚筒的使用寿命。

表1 国内滚筒包胶技术种类

(3)传动摩擦力。在每个独立的包胶插片上的槽装复合设计含有“双人字沟槽”结构,以及菱形槽和Z形凹槽的完美结合,可以增强传动力和摩擦力,减少头轮打滑。

(4)自清洁功能。独特的双人字沟槽设计和独立的包胶插片块可以产生相互揉搓的力,可以将皮带与滚筒之间的夹杂物质挤出,保证皮带运行平稳不跑偏。

(5)良好的散热性。双人字沟槽的花纹以及包胶插片之间的间隙能够起到良好的散热效果,降低摩擦热度。

3.2 实施过程(图4)

(1)清理滚筒表面,将滚筒表面的铁锈和不平整的地方磨平。

(2)将一根压条水平放在滚筒上,确定平行后,用大力钳将压条两端夹紧固定在滚筒上。

(3)确定压条平整后,对焊塞孔进行塞焊。

(4)将橡胶插板放在压条翘起的翼下,使胶板与压条齐平,用大力钳夹紧胶板。

(5)放上另一根压条,允许胶板与压条有(0.8~1.2)mm的后退空间,用大力钳将压条固定在滚筒上。

(6)确定平整后,对图4中标示的3个焊塞孔进行塞焊,之后再将其余的焊塞孔焊接上。

(7)重复以上步骤,直到剩下最后一块橡胶板(图5)。

3.3 应用效果

将滚筒包胶结构形式改为压条式后,重载运行2 a。期间设备运行状况良好,没有发生设备跑偏等故障,运行5000台时后,对改造滚筒进行检查,滚筒较传统包胶结构形式,滚筒表面没有粘附物,压板与胶条结合面没有断裂等现象,胶带承载面无损伤,运行效果良好。

图4 安装示意

图5 现场设备安装完成

4 结束语

随着新型结构与技术的引进与推广,设备运行稳定性与可靠性不断提高。运用技术手段提升设备运行的稳定、减少停机时间、降低维修劳动强度,提高对设备的管理水平,为设备运行提供保障。