凝汽器传热热阻影响因素分析及改善措施

薛 旻

(华润电力(常熟)有限公司,江苏常熟 215536)

0 引言

在火力发电厂中,凝汽器的换热效率对汽轮发电机组的发电效率影响较大,统计数据表明,热力发电机组真空度每降低1%,机组热耗约增加1.5%。同时,如果凝汽器换热效率严重低于设计值,会引起汽轮机排汽温度升高,长期运行会导致汽轮机轴向位移发生变化,严重时甚至会使汽轮机产生附加振动,影响机组的安全运行。因此,尽可能的提高凝汽器的传热效率是火电机组节能降耗的重要手段。

凝汽器的传热效率有较多的评判指标,可以从凝汽器端差、凝结水过冷度、传热系数等参数进行评价,本文从理论上分析凝汽器的传热热阻,找到影响凝汽器传热热阻的因素,并提出改进措施。

1 传热热阻影响因素分析

传热热阻的定义,是指热流量在通过物体时,在物体两端形成的温度差。热阻反应的是导热材料对热流传导的阻碍能力,导热材料的热阻越大,对热传导的阻碍能力越强。提高火力发电厂凝汽器的换热效率,就要尽可能地降低凝汽器的传热热阻。

1.1 凝汽器传热过程分析

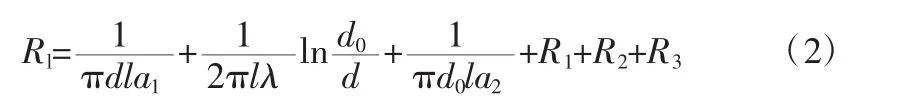

在理想工况下,如果不考虑蒸汽与换热管间辐射传热,火力发电厂中最常见的表面式凝汽器的总传热热阻由冷却水与换热管内壁的对流换热热阻、换热管内外管壁间的纯导热热阻和蒸汽与换热管外壁的对流换热热阻3部分组成,总热阻值的计算见式(1)

式中l——换热管长度

λ——换热管管壁导热系数

d,d0——换热管内径、外径

α1,α2——换热管水侧和汽侧的对流换热系数

火电机组实际运行工况下,凝汽器的运行受到外界多种因素的影响,加上凝汽器多年运行的累积效应,实际的凝汽器换热过程,还存在另外附加的传热热阻,这些附加的热阻可能是设计热阻值的数倍,这将极大降低凝汽器的传热系数 ,影响机组运行的经济性。因此,需要对这些附加热阻进行细化分析,并采取措施,降低附加的传热热阻。

根据凝汽器热量传递流程,蒸汽在凝汽器内部是一个等压冷凝的过程,在理想状态下,蒸汽从汽轮机末级叶片排出后,在凝汽器冷却水管外壁冷凝,冷凝过程需要通过对流换热将热量传递给外侧管壁。但在实际过程中,并不是简单的蒸汽与冷却水管壁的对流换热,存在2个主要的附加因素干扰:①冷凝水不会立即离开换热管表面,而会聚集于换热管表面,演变为水膜,蒸汽必须先和这层水膜进行换热,然后通过水膜将热量传递给管壁,其间增加了一个换热热阻;②真空状态下的凝汽器不可避免的存在一些不凝结气体,这些气体在蒸汽冷凝时聚集在液膜附近,形成一层气膜,使蒸汽凝结过程增加了一个气相传热热阻。

热量通过凝汽器换热管内外壁的热传导后需要将热量传导给冷却水,但在实际的运行过程中,随着凝汽器的长期运行,换热管内壁会存在一些污垢,增加导热热阻。

因此,实际的凝汽器运行过程,存在不凝结气体的热阻,汽侧水膜的热阻,水侧污垢的热阻,3个附加热阻影响凝汽器的传热效率,是机组运行中必须想办法尽量降低的热阻。实际的凝汽器热阻可用式(2)表示。

式中R1——不凝结气体热阻

R2——汽侧凝结液膜热阻

R3——水侧污垢热阻

1.2 不凝结气体热阻的影响分析

凝汽器汽侧的不凝结气体通过两种方式进入凝汽器。①本身溶解在凝结水中,通过蒸汽携带进入凝汽器,②通过机组负压系统的不严密处漏入凝汽器。前者占比极少,约为凝汽器不凝结气体总量的1%,大部分不凝结气体通过机组负压状态下的不严密处漏入。

当蒸汽在凝汽器中凝结时,凝汽器内部的不凝结气体在蒸汽的气流作用下,聚集在换热管外壁液膜附近,在换热管外形成一层气膜,汽轮机排出的蒸汽要达到凝汽器换热管进行冷凝,就必须穿过这层气膜,使蒸汽在冷凝换热过程中增加了一个气相传热热阻。实验表明,当不凝结气体含量占总蒸汽量的1%时,凝汽器换热系数只达到纯净蒸汽的50%左右,严重降低凝汽器运行的经济性。

1.3 汽侧凝结液膜热阻的影响分析

火力发电厂一般采用表面式凝汽器,表面式凝汽器的换热按照膜状凝结进行设计和计算。从汽轮机排出的蒸汽遇到温度较低的凝汽器换热管外壁,放出汽化潜热,蒸汽凝结成水,凝结水自身重力小于换热管表面的吸附力,不能立即离开换热管表面,会在换热管表面形成一层液膜,不断凝结的蒸汽必须先与这层液膜进行换热,然后才能将热量传递给换热管外壁,因此,在凝汽器换热管的传热过程中又附加了液膜的热阻,降低了总传热系数。液膜热阻可近似表示为式(3)。

式中d0——换热管管道外径

l——换热管管道长度

λ2——液膜导热系数

W2——液膜厚度

从式(3)可以看出,液膜厚度越厚,对凝汽器传热的影响越大,减小液膜热阻,需要减薄液膜厚度或阻止液膜的生成。

1.4 凝汽器水侧污垢热阻的影响分析

火力发电厂一般采用开式循环水或闭式循环水,但无论是开式循环还是闭式循环,凝汽器冷却水都直接与外界环境接触,使冷却水携带一些杂质和微生物,水质较差,特别是采用开式循环水的机组,大多采用长江水或者海水,水的硬度较高,含泥沙、水生物较多,经长时间循环后很容易在管道内壁上结垢、结污,使冷却水不能与换热管内壁直接接触,增加导热热阻。污垢的导热热阻表示为式(4)。

式中d——管道内径

l——管道长度

λ3——污垢导热系数

W3——污垢层厚度

从式(4)可以看出,随着污垢厚度的增大,污垢的传热热阻逐渐增大,由于污垢的导热系数比换热管管壁导热系数小得多,因此,该项导热热阻比管壁的热阻大很多,会大幅降低凝汽器传热系数。同时,污垢长期附着于换热管内壁,还会产生垢下腐蚀,机组长期运行后容易引发管道泄漏,直接影响进入锅炉的水质和汽机通流部分的清洁度,危及机组的安全运行。

2 降低凝汽器传热热阻的措施

2.1 提高凝汽器负压系统的严密性

(1)机组调停或检修时,采用凝汽器高位灌水的方式,对凝汽器喉部以下区域及机组负压系统进行灌水查漏,消除凝汽器焊缝、负压系统法兰等区域的漏点。

(2)机组运行时,定期对机组负压系统进行查漏,可以采用声波查漏仪、氦质谱检测仪等先进设备进行查漏。

(3)机组正常升降负荷时,根据负荷的变化,及时调整汽轮机轴封供汽压力,确保汽轮机轴封系统的严密性。

2.2 保持凝汽器换热管管壁清洁

为了维持凝汽器换热管管壁的清洁,必须经常对凝汽器换热管管壁进行清洗,早些年,火力发电厂常在机组停运时采用人工清洗、刷子清洗或者化学清洗等方法进行清洗,不仅人员劳动强度大,而且效果不佳。近几年,随着人们对电厂凝汽器冲洗的逐渐重视,凝汽器管壁冲洗的方法越来越高效便捷。凝汽器冲洗主要分为在线冲洗和停机冲洗。在线冲洗最大的优点是可以不停机进行清洗,并且可以节省人力,国内现在主流的在线清洗方式有在线胶球清洗和在线“水蜘蛛”清洗两种方式。胶球清洗是采用密度与水相近的海绵胶球作为介质,在胶球泵的作用下随水流进入换热管,胶球可有效清除换热管表面的泥垢,但对钙、镁等无机盐形成的硬垢冲洗效果不佳。而“水蜘蛛”在线清洗是利用水蜘蛛仿生技术,让高压水通过供水机构经喷嘴喷出,高压水进入换热管后形成高速喷射水流,冲走管壁内的泥垢。在机组停运时候,通常采用“子弹”高压水冲洗的方式,利用“塑料子弹”作为冲洗介质,在压缩空气和高压水的双重作用下,“塑料子弹”以旋转切削的方式通过换热管,达到较好的冲洗效果。此外,火电厂还需要定期监测冷却水的水质,在泥沙含量较多、微生物易生成的季节,尽量提高冷却水流速,增加换热管冲洗频次,减缓污垢生成的速率。

2.3 减薄凝结水液膜厚度

(1)改进换热管结构。目前,国际上较为先进的技术是采用强化换热管。强化换热管表面采用特殊的材料或形式,使得管外壁的摩擦系数较低,液滴较易滴落。例如,在火力发电厂中应用较多的螺纹槽管,其管壁内外均为节距较大的螺纹形状,使得蒸汽凝结液流向螺纹沟内,这种设计可以破坏换热管外壁的液膜,大大提高了换热管外壁的换热系数。同时,从换热角度来讲,这种结构既增强了换热管外壁的蒸汽换热,又强化了换热管内壁的冷却水换热。实验表明,在相同的运行参数下,螺纹槽管的总传热系数要比光管高40%。单这种结构的换热管容易导致冷却水侧的污垢沉积,因此,采用此种结构的强化换热管时需要保证冷却水的水质,也需要经常对换热管进行冲洗。

(2)变膜状凝结为珠状凝结。 目前,火电厂凝汽器的换热是以膜状凝结换热为主,设计时也是按照膜状凝结进行设计。然而,从传热学角度来讲,珠状凝结比膜状凝结更为高效。实验证明,珠状凝结的换热系数要比膜状凝结的换热系数高一个数量级,如果火电厂凝汽器能充分利用珠状凝结,将大大提高凝汽器的换热性能。珠状凝结的机理是利用液滴自重,不断携带其他液滴分离换热管,从而破坏换热管外壁液膜的形成,保持蒸汽与换热管外壁的直接接触,因此,珠状凝结的换热系数较大。然而,现阶段珠状凝结还未得到推广,主要是由于这种凝结方式不易长时间保持。如果可以改善珠状凝结实现的条件,例如研制出一种亲水性较差的材料,将大大提高凝汽器的换热系数。实验表明,等离子换热管是一种很好的珠状凝结换热管,相较于黄铜换热管,等离子管材具有更低的表面自由能,基本可以实现珠状凝结。

3 结语

通过理论分析,说明火电厂凝汽器的传热必须经过不凝结气体层、凝结液膜层和水侧污垢层,这将大大增加凝汽器的传热热阻。降低凝汽器的传热热阻,可以在设计时选择更合理的换热管形状和更优化的结构或采用更先进的管材,提高凝汽器的传热系数;同时,在凝汽器运行中注意冷却水的水质,加强胶球清洗或“水蜘蛛”在线清洗装置的可靠性,定期对凝汽器进行停机冲洗,尽量维持凝汽器换热管的清洁;还要定期对真空系统进行查漏,保证凝汽器真空系统的严密性;这些措施对降低凝汽器的传热热阻尤为重要。