延迟焦化水力除焦钻杆断裂原因

张 杰

(中国石油玉门油田分公司炼化总厂,甘肃酒泉 735000)

0 引言

玉门炼化总厂50万t/a延迟焦化装置1炉2塔,生产周期(24~32)h。装置内钻杆长38.8 m,为焦炭塔除焦设备的重要组件。在除焦过程中,钻杆在塔内呈垂直竖立状态,顶端由电动马达驱动,通过卷扬机构执行升降操作,垂直伸入焦炭塔中以一定的速度上下匀速运动,同时缓慢顺时针转动。除焦时,钻杆管内20 MPa的除焦水通过底端切焦器向塔内喷射高速水流,通过高压水切割塔内焦炭。

1 钻杆结构

装置内钻杆采用Φ139.7 mm×10.5 mm规格,材料35Cr-Mo,5短节间通过公、母扣热胀接过盈配合,过盈值0.2 mm,外侧套管采用A507焊条进行焊接,但焊缝内侧1.5 mm无法焊透。最后经加热至(400~500)℃,保温8 h以上热处理。

2 钻杆断裂原因分析及预防思路

钻杆操作过程中,表面接触介质主要为水蒸气、二氧化碳和硫化氢等酸性气体,对钻杆腐蚀较大。其次在操作过程中,钻杆在除焦过程中受到不可控外力作用,如塔内焦子撞击造成钻杆偏斜,在钻杆自转中造成接头断裂。若遇焦炭塌方卡钻,不及时处理极易引起钻杆接头焊缝撕裂。

2.1 钻杆接头为平滑热胀焊接

目前钻杆连接方式为热胀焊接(图1),在焊缝拉裂时无法避免钻杆因自重脱落掉入塔内,引发设备二次损伤。其次,由于钻杆在塔内的操作温度150℃左右,钻杆内除焦水温度仅为30℃,钻杆长时间处于高、低温条件下,由于钻杆胀套、胀头分别受到热胀、冷缩影响,最终胀套膨胀程度大于胀头,焊缝拉裂时,无法拽住钻杆及除焦器。

2.2 接头为对焊,未能焊透

厂家直供钻杆接头选用对焊技术,只能焊接表面接缝,为不完全焊透,且对深层焊缝没有成熟检测手段,只能进行简单的着色观察。因此造成钻杆接头缺陷,强度减弱,成为钻杆的薄弱环节。在钻杆操作过程中受到强大外力冲击时,该位置成为突破口,发生断裂坠落。

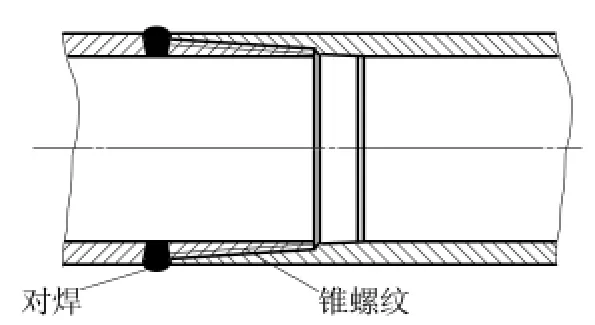

图1 钻杆平焊胀接

2.3 焊缝腐蚀减薄

由于钻杆在焦炭塔内接触介质主要为水蒸汽、二氧化碳和硫化氢等酸性气体,酸性气体遇水蒸气后腐蚀性急剧增强,并附着在钻杆表面及焊缝处,最终腐蚀焊缝,焊层减薄。其次,由于钻杆在塔内操作过程中环境温度较高,加剧了酸与钻杆的反应,即腐蚀加强。

3 改进措施

由于钻杆接头断裂主要由于连接方式、焊接方案以及环境腐蚀最终引起接头故障,造成接头断裂。针对以上原因,提出改进措施。

3.1 接头螺纹连接

目前钻杆连接为胀接方式,设备运行时,胀套受热膨胀后焊缝出现故障时,无法拽住除焦器及下部钻杆。为增强钻杆连接强度,建议各部钻杆连接更改为锥螺纹连接。因钻杆在操作中顺时针旋转,锥螺纹应为正扣,防止运作过程中连接松脱(图2)。

3.2 接头坡口对焊

现钻杆接头均采用平焊方式连接,未进行坡口焊接。平焊不能将连接缝隙焊透,且无法检测焊缝质量,存在安全隐患。建议在各段钻杆接头处加工坡口,实现坡口焊接,保证焊接质量,见图2。焊接完成后做全面检测。

3.3 增大钻杆管径及壁厚

目前各炼厂的钻杆主要有 Φ139.7 mm×10.5 mm和Φ177.8 mm×19 mm的2种规格。前者为小管径,钻杆在操作过程中受到外力冲击时,极易发生弯曲、变形,甚至断裂。其接头连接采用热胀接方式。后者管径增大,壁厚增加,抗弯曲能力明显提升,且短节间采用螺纹连接,可防止脱落。因此,为确保装置安全平稳长周期运行,建议钻杆更换为大管径,防止钻杆断裂。

图2 钻杆坡口对焊螺纹连接

3.4 接头镀锌防腐

钻杆材料采用35Cr-Mo,未对钻杆表面及焊缝进行防腐处理,加之在酸性环境下腐蚀程度加剧,未焊透的焊缝在这样的工况下,隐患更大。由于长距离的钻杆在使用过程中极易偏斜,在焦炭塔顶部均安装扶正器,需对操作中的钻杆进行固定矫正。在操作中,钻杆与扶正器之间存在直接摩擦,因此不宜采用刷漆防腐工艺。为加强焊缝质量,确保钻杆的长周期运行,建议对焊缝局部进行镀锌或喷锌防腐处理,防止酸性介质与焊缝直接接触,腐蚀焊缝。

3.5 降低钻杆操作环境温度

由于腐蚀反应随温度的升高而加剧,因此,在焦炭塔冷焦过程中,需保证焦炭完全冷透,并实现塔顶溢流,尽量降低除焦过程中塔内温度。其次,除焦系统也需尽量降低除焦水温度,将低温水注入塔内,进一步降低塔内温度,减小酸性气体对钻杆的腐蚀。

3.6 加强巡检力度严格按照操作规程操作

除焦过程中应保证钻杆旋转方向与钻杆两端螺纹旋向一致,防止螺纹松脱。还应确保切焦器喷嘴孔径一致,防止偏流,避免偏载。切焦过程严格按照切焦顺序操作,首先从上至下进行扩孔,将锥体焦炭切除,再由下往上再次扩孔,最后再由上往下进行除焦及后续的洗塔操作。

4 结语

结合钻杆结构,综合分析装置内钻杆断裂原因,主要原因为钻杆接头为平焊胀接方式,且操作温度较高,加剧了酸性物质对钻杆的腐蚀。对此,提出钻杆接头坡口对焊螺纹连接方案,并对焊缝进行局部镀锌防腐处理措施。对焦炭塔冷焦以及切焦过程提出更合理的操作方案。