安谷水电站水轮机结构设计

曹 大 伟, 王 继 娥, 邓 金 杰

(东方电气集团东方电机有限公司,四川 德阳 618000)

1 概 述

安谷水电站工程是大渡河干流梯级开发中的最后一级,坝址位于乐山市安谷河段的生姜坡,距上游沙湾水电站约35 km,下游距乐山市区约15 km,安谷水电站工程的开发任务为发电、防洪、航运、灌溉和供水等。电站装机容量为772 MW,装设4台单机容量为190 MW的轴流转桨式水轮发电机组和1台单机容量为12 MW的轴流转桨式水轮发电机组。在电力系统中担任腰荷和调峰。

2 水轮机总体结构及主要参数

安谷水电站水轮发电机组为立轴混流式,俯视顺时针旋转,发电机推力轴承置于重型下机架上,水轮发电机组采用两根轴结构,机组设上导、下导和水导轴承(图1)。主要参数为:

水轮机型号 ZZD685-LH-865

水轮机额定出力 193.88 MW

水轮机保证出力 204 MW

最大水头 37.4 m

设计水头 36.66 m

额定水头 33 m

最小水头 31.14 m

额定转速 88.2 r/min

额定流量 637.3 m3/s

飞逸转速(协联) ≤170 r/min

飞逸转速(非协联) ≤250 r/min

最高效率 95.62%

轴向水推力 ≤1 900 t

3 预埋部分

预埋部分由锥管、肘管、排水阀等组成。

3.1 锥 管

锥管进口直径为8.435 m,高6.564 m,为钢板焊接结构。锥管在高度方向分成3段,每段分为4瓣。除第一段(高350 mm)采用16 mm厚不锈钢板外,其余各段均采用16 mm厚钢板Q235B。

在锥管段设置了1个650 mm×800 mm进人门。在锥管进人门下部设小门及凹槽,以便于检修平台的安装。检修平台由铝合金横梁和铝合金板组成,平台表面铺设地板。

3.2 肘 管

肘管进口内径为10.716 m,高12 m,其里衬出口距Y—Y线13 m,肘管为钢板焊接结构,材料为16 mm钢板Q235B。

在尾水管底部边墩内设置了2个直径为650 mm的排水阀,供机组停机时排水使用。

3.3 蜗壳附件

蜗壳为混凝土蜗壳,不对称梯形断面,包角≤225°。蜗壳进口采用双支墩,在每个支墩尾部设金属护头,高度方向全衬,长度不小于渐变段,护头材料为16 mm厚钢板Q235B。蜗壳外壁上设置了一个700 mm×800 mm的内开式进人门以方便进入蜗壳。在蜗壳最低高程处设置了1个直径为650 mm的排水阀,供机组停机时排水使用。

4 埋入部分

埋入部分由转轮室、基础环、座环、机坑里衬、扶梯地板等组成。

4.1 转轮室

转轮室外径为9.36 m,内径为8.304 m,高2.966 m,均为钢板焊接结构,分为2瓣。转轮室过流面采用不锈钢板,其余钢板为Q235B。

4.2 基础环

基础环外径为11.36 m,内径为8.65 m,高1.59 m,为钢板焊接结构,分为4瓣。基础环过流面采用不锈钢板,其余钢板为Q235B。

4.3 座 环

常规轴流式水轮机座环采用工字形上环与单个固定导叶把合结构,无下环,工地安装时必须依靠模板浇筑基础,找正、定位困难,安装周期长。该机座环采用平行环板式整体结构,刚性好,找正、调整方便,安装周期短。

座环采用平行环板式 焊 接 结 构。座 环 高4.484 m,整体重201 t。考虑到运输、安装,将座环分为4瓣,各分瓣面设分瓣法兰、法兰上设把合螺栓、定位销及偏心销套,以便于安装调整。

在座环的下部设数对斜楔板,用于座环的安装调整,同时在座环下部设数个地脚螺栓,用于座环的安装固定。

4.4 机坑里衬

机坑里衬为钢板焊接结构,分为4瓣,材料为20 mm厚钢板Q235B。机坑里衬内径为12 m,高5.082 m。在+X方向平行设置了两个接力器坑衬,在机坑里衬内还设有轴承冷却水管法兰、主轴密封水气管法兰等各种管路接口,机坑里衬在工地调整组圆后,与座环上环板焊接。

5 转动部分

5.1 转轮装配

转轮由叶片、转轮体、叶片操作机构和泄水锥组成,叶片数为5个,采用活塞缸在转轮体下方带动操作机构的缸动式结构。转轮直径为8.65 m,转轮操作油压为6.3 MPa。

叶片材料为铸钢ZG06Cr13Ni5Mo,采用VOD精炼铸造,数控加工。叶片采用内外裙边结构。叶片密封采用双向多层 “V ”型密封,可防止油和水双向渗漏。

转轮体由ZG20SiMn铸造,过流面铺焊不锈钢,厚度不小于5 mm。

5.2 水轮机轴和操作油管

主轴为中空锻焊式外法兰结构。2个法兰及3段轴身经分别锻造后,用窄间隙焊接工艺组焊成整体。两端的法兰外径均为2.6 m,滑转子外径为2.2 m,轴身直径为1.8 m/ 1.4 m,主 轴 长8.355 m,材料为锻钢20 SiMn。主轴与转轮采用螺栓联接、圆柱销传递扭矩的结构;主轴与电机轴采用销栓联接并传递扭矩的结构。

操作油管分为内操作油管和外操作油管。

内操作油管为单管带法兰结构,其既要旋转,又要上下移动。外操作油管为双层管带法兰结构,只需随机组旋转。该结构的优点是:水机轴和电机轴的内腔不需要充满油,以便于电厂今后拆装。

6 导水机构

导水机构由顶盖、支持盖、底环、导叶、控制环及导叶操作机构组成。

6.1 顶 盖

顶 盖 外 径 为 11.73 m,内 径 为9.01 m,高1.31 m。为钢板焊接结构,分为4瓣。

为保证顶盖有足够的刚强度,顶盖采用双外法兰结构,下外法兰选用高强度钢板Q345B,其余钢板选用Q235B。

为了减小导叶在关闭时导叶与顶盖间的漏水量,在顶盖相应部位设置导叶端面密封,由青铜密封条和其背部的成型橡胶条组成,依靠成型橡胶条的弹性和渗入橡胶条空间的水压达到密封的目的。密封条和成型橡胶条靠不锈钢密封压板安装在顶盖上。

顶盖过流面设有不锈钢抗磨板,厚16 mm,材料为S135。依靠焊接将其固定在顶盖上。

6.2 底 环

底环为铸焊结构,即上、下环板与铸造的导叶下轴座进行焊接,底环外径为10.99 m,内 径 为8.755 m,高0.44 m,结构上分为4瓣。

为了减小导叶在关闭时导叶与底环间的漏水量,在底环相应部位设置导叶端面密封,其结构与顶盖上的端面密封相同。

底环过流面设有不锈钢抗磨板,厚16 mm,材料为S135,依靠焊接将其固定在底环上。

6.3 支持盖

支持盖分上下两段,均为钢板焊接结构。

支持盖上段外径为9.46 m,内径为3.57 m,高2.44 m。结构上分为4瓣。

支持盖下段外径为5.04 m,内径为2.61 m,高3.405 m。整体结构。

支持盖上设有4个φ400真空破坏阀,1个φ500进人门,2台潜水泵,2台自吸泵,在支持盖下端面设有可拆卸的、为防抬机摩擦的铜质抗磨板。

支持盖上还装设2个锁锭装置,用于停机时将控制环锁固在全关位置,确保安全。

6.4 导 叶

导叶为三支点对称型导叶,导叶 上 轴 径 为0.37 m,中轴径为0.41 m,下轴径为0.32 m,导叶瓣体高3.218 m,导叶总高度为5.283 m,导叶数为24个。

导叶瓣体由模压成型后的不锈钢板组焊而成,材料为S135;导叶轴颈由20SiMn锻造而成,各件经粗加工后组焊成型。

导叶上、中、下轴颈处设置 5 mm厚的不锈钢保护套。

6.5 控制环

控制环为工字型钢板焊接结构。上环板设2个大耳孔与接力器推拉杆相连,下环板设24个小耳孔与导叶操作机构中的连杆相连接。控制环最大外径为7.98 m,高1.225 m,结构上分为两瓣。

在大、小耳孔中设置自润滑滑动轴承,在控制环下部内圆处、控制环底部与顶盖接触处设置由自润滑材料制成的侧抗磨板和底抗磨板。在顶盖与控制环之间设置压板,以防止导叶操作机构因受力不均而引起的控制环上抬。

6.6 导叶操作机构

导叶操作机构由导叶臂、连接板、连杆、连杆销等组成。

导叶与导叶臂之间设置1个圆柱销,用于传递导叶操作力矩。在导叶臂与顶盖套筒之间设置由自润滑材料制成的推力环,以承受导叶的重量。

连杆为双夹板带偏心销结构,用偏心销的偏心量弥补因加工造成的各连接件间的形位误差,在连杆与连接板的连接处设有自润滑轴承。在导叶臂与连接板之间设置有剪断销,以保证在某个导叶被异物卡住后其它导叶的正常动作。

在导叶臂与连接板之间设置摩擦环,以防止导叶在剪断销断开后反复急速摆动、撞击导叶限位块。在顶盖套筒上设有双向导叶限位块,以防止导叶在剪断销断开后出现旋转,撞击相邻导叶或相邻导叶传动部件。导叶限位块的限制范围以导叶最大可能开度时的导叶臂转角为准。

7 导叶接力器

在水轮机机坑里衬的+X方向平行设置了2个接力器,接力器为油压操作,单导向直缸接力器,用于操作导叶传动机构。

接力器直径为0.62 m,行程1.15 m,额定工作油压为6.3 MPa,试验油压为9.6 MPa,接力器由接力器缸、前后缸盖、活塞、活塞杆、杆头等组成。活塞与活塞杆靠螺母锁紧,活塞杆与杆头采用螺纹连接,加锁紧螺母结构。在活塞外圆上装有2个导向环及2个组合密封圈,以防止两腔串油;在接力器前缸盖上装有导向用的自润滑轴承和防止漏油的成型橡胶密封圈。

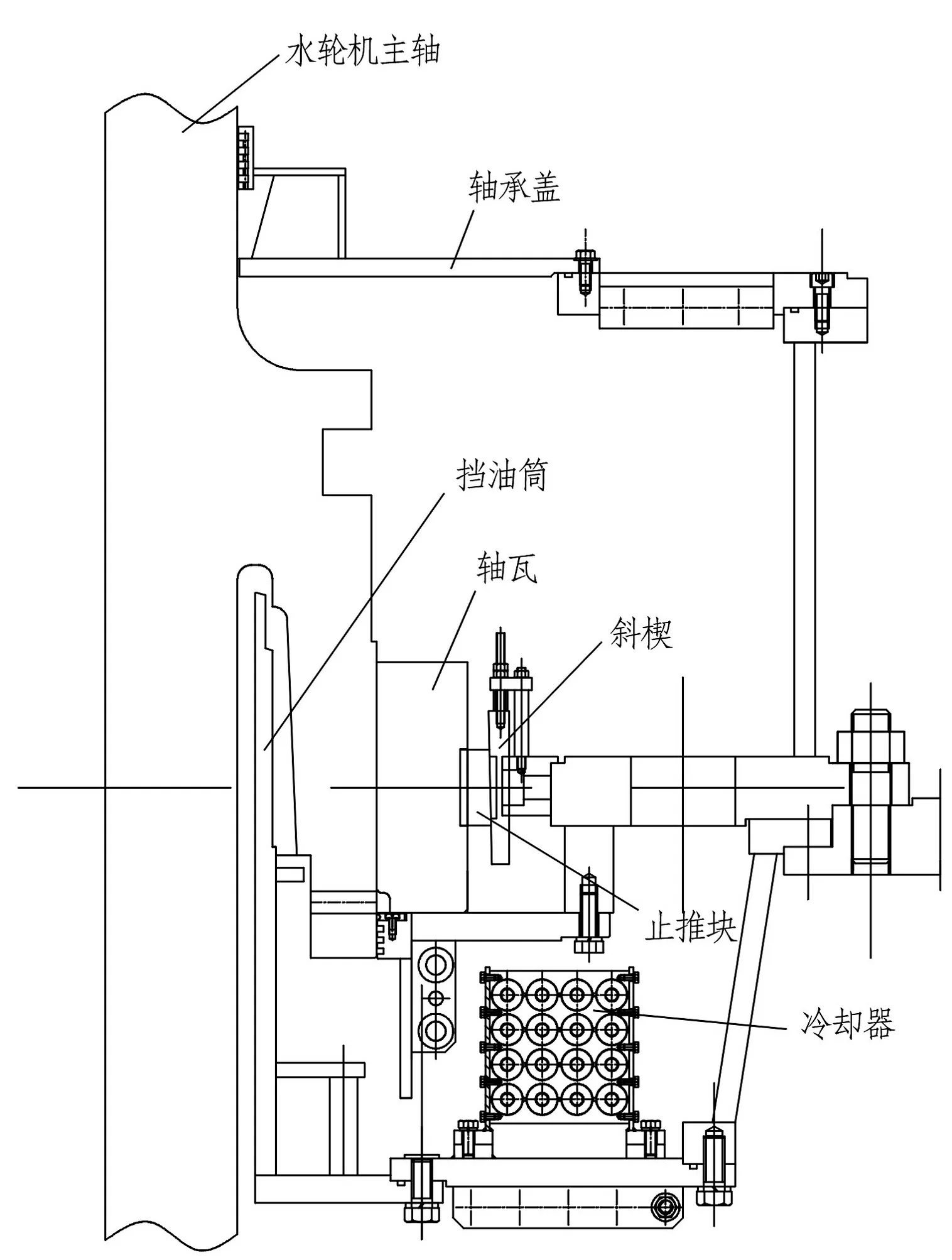

8 水导轴承

水导轴承为稀油润滑、非同心分块瓦自润滑轴承。轴瓦通过其背后的垫块将径向力直接传递到轴承支架的环板上,并通过斜键调整轴瓦间隙。

轴承的冷却系统为内循环式,冷却器的工作压力为0.5 MPa,冷却器设置在轴承油槽内。机组启动时,通过滑转子的转动和轴瓦下部迷宫环的作用,将油带入轴瓦表面,随着油位的增高,热油翻过内隔油环进入油箱,经油箱底部的冷却器冷却后进入轴瓦表面,如此循环往复。

轴承中设有18个轴瓦,其长×宽尺寸为360 mm×300 mm,瓦坯材料为ZG20SiMn,巴氏合金材料为SnSbCu6Pb。在轴承上设有油位信号器,以监测轴承油箱内的油位,在轴承油箱下部设有油混水报警装置,在轴瓦上设有测温装置,在油箱内设有测温装置,以监测瓦温和油温(图2)。

图2 水导轴承结构图

9 主轴密封

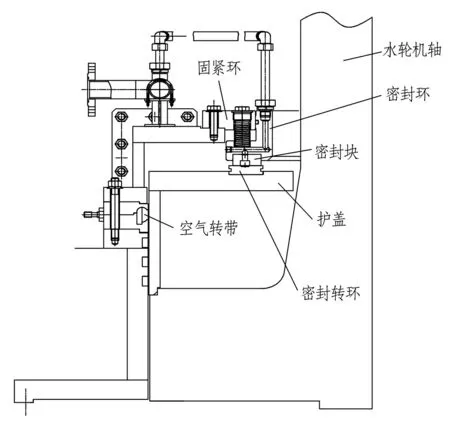

主轴密封分为检修密封和工作密封。

检修密封采用空气围带式密封,空气压力为0.5~0.8 MPa,当机组停机时,围带充气膨胀与主轴下法兰外圆紧密贴合,达到密封的目的。

工作密封为可动式向下端面密封,其工作原理为:不锈钢密封转环固定在主轴水机端护盖上端面,复合材料制成的密封块把合于不锈钢密封环上,密封环装于固紧环内侧,滑动接触且设有密封圈。工作时依靠密封环的自重力,密封环与固紧环间的弹簧力及密封腔内的水压力,将密封块与密封转环贴合,达到密封的效果。

密封环与密封块上均设有通水孔,依靠清洁水润滑、冷却密封块与密封转环间的接触面,防止干摩擦烧损密封块。清洁水压为0.3~0.5 MPa。同时,因密封环可上、下移动,能够保证密封块逐渐摩损和机组抬机时的正常密封。

通过密封面的水在支持盖下段内蓄积,经水泵排至电站排水总管内(图3)。

图3 主轴密封结构图

10 受油器

受油器是将来自调速器的压力油引至操作油管和转轮接力器腔内。受油器因内外操作油管的设计机构而采用2个中进油式浮动环,其优点是:运行中可上下左右轻微浮动,自动调心,使密封间隙均匀,磨损小,密封性好。为防止轴电流,在与发电机连接部位和与调速器油管路连接部位设有绝缘垫和绝缘套。受油器还设有观察孔、转轮接力器行程和叶片转角指示板,压力表等。

11 结 语

安谷水电站水轮机首台机组已于2014年12月一次成功启动并迅速并网发电,证明了该机水力性能优良,结构设计合理,为东方电机在大型轴流转桨式机组方面积累了更加成熟和可靠的设计制造经验,亦为业主单位提供了可观的经济效益,为我国水电建设事业发展起到了积极的促进与推动作用

——“AABC”和“无X无X”式词语