大渡河安谷水电站水轮发电机组防飞逸设计

吕 勤 川, 张 冰 雪

(1.四川省水利水电勘测设计研究院,四川 成都 610072;2.中国水电建设集团圣达水电有限公司,四川 乐山 614013)

1 概 述

大渡河安谷水电站是大渡河干流梯级开发中的最后一级,坝址位于乐山市安谷河段的生姜坡,距上游沙湾水电站约35 km,下游距乐山市区约15 km,装有4台单机容量为190 MW的轴流转桨式水轮发电机组(大机)和1台12 MW轴流转桨式水轮发电机组(生态机组)。大机发电机型号为SF190-68/14000,水轮机型号为ZZD658-LH-865,机组进出口流道均由隔墩分为3孔,从上游到下游设有进口拦污栅、进口检修门、进口事故检修门和尾水检修门。事故检修门孔口尺寸为6.54 m×18 m。事故检修门采用潜孔平面定轮门,不使用时锁定于门槽顶部。厂房进口400.7 m高程平台上设置双向门机1台,主起升机构容量为3 200 kN,配置1套平衡梁和2套自动挂脱梁,分别用于厂房进口拦污栅、厂房进口检修门和厂房进口事故检修门的启闭及吊运。

2 大型轴流转桨式机组防飞逸特点

大中型混流式机组通常设置进水主阀(蝶阀或球阀)、快速闸门、筒型阀作为机组防飞逸措施,具有独立的压力油源和控制系统,机组防飞逸措施完善。对于大型轴流转桨式机组,由于机组进口设置的是事故检修门,主要作用是用于机组检修时挡水,在机组发生事故需关闭流道时可动水闭门,下门时间长达1~2 h,因而其不能有效地起到机组防飞逸保护作用。

如何防止大型轴流转桨式机组飞逸,保证机组长期、安全稳定运行,是水电站实现无人值班、少人值守的重要环节。大型轴流转桨式机组通常采用设置过速限制器作为机组防飞逸保护措施。正常运行情况下,机组调速系统和过速限制系统共用一套压力油源,一旦机组甩负荷、压力油源压力消失,机组将会产生飞逸。安谷水电站在设有电气过速、纯机械过速保护的基础上,增设了一套事故压力油罐用以保证压力油源的可靠性,从而进一步提高了机组防飞逸的可靠性。

3 事故压力油罐容量的选择

3.1 接力器的有关参数

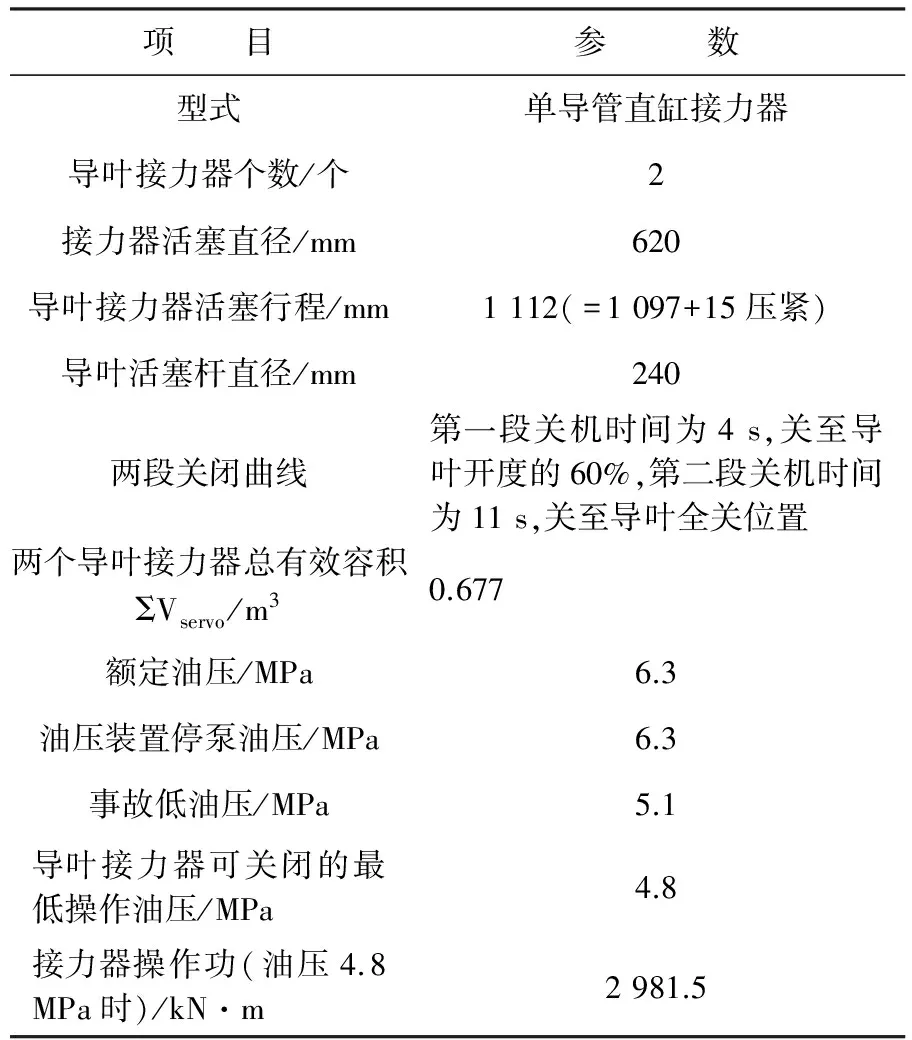

(1)导叶接力器的有关参数见表1。

表1 导叶接力器有关参数表

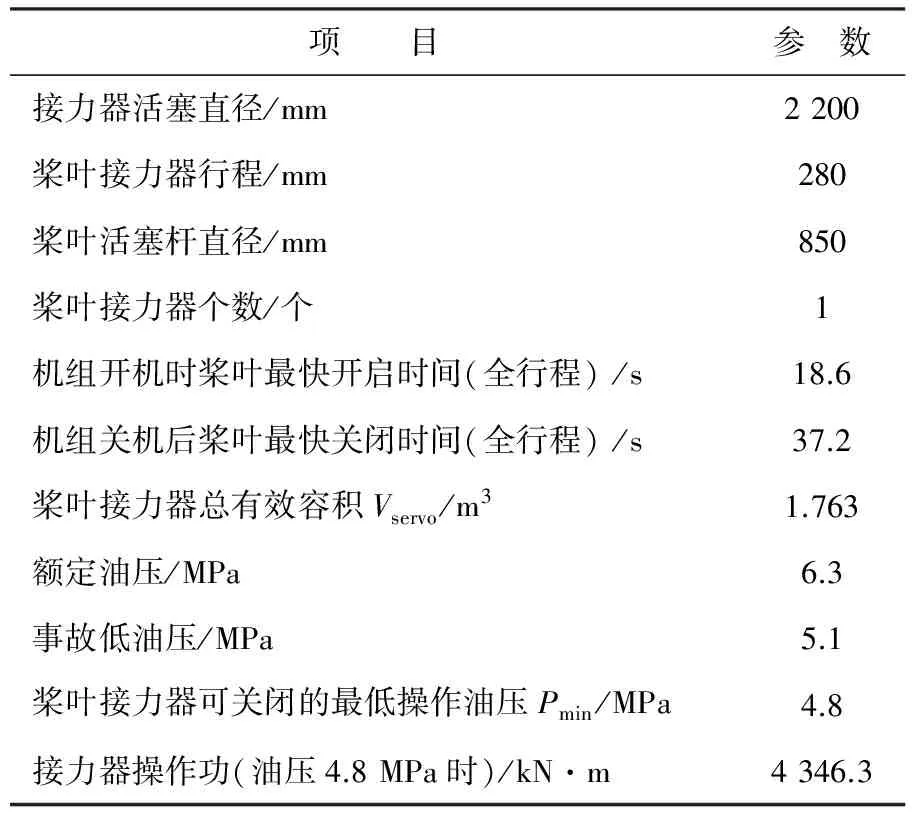

(2)桨叶接力器的有关参数见表2。

3.2 事故压力油罐容量的选择

笔者介绍了事故压力油罐选择的两种思路:

表2 桨叶接力器参数表

(1)事故压力油罐操作水轮机导叶接力器和桨叶接力器的一次全关行程。

事故压力油罐是工作压力油罐的全备用,只要工作压力油罐的油压下降到事故低油压以下、低于导叶接力器可关闭的最低操作油压时,需切除工作压力油罐,压力油源切换到事故压力油罐,事故压力油罐同时供给调速器系统和过速限制系统油压。事故压力油源关闭导叶接力器时,桨叶与导叶处于协联,事故压力油源同时关闭桨叶接力器,当油压在正常工作油压下限时、油泵不工作的情况下,需要操作水轮机导叶接力器和桨叶接力器的一次全关行程。事故压力油罐容量选择计算如下:

导叶接力器工作总容积Vd=0.571 m3

桨叶接力器工作总容积Vj=0.905 m3

接力器的最低操作油压Pmin=4.8 MPa

事故停机后的油压PRR=PR+ΔP=4.8+0.1=4.9(MPa)

取压力裕量ΔP=0.1 MPa。

考虑工作油压下限、油泵不启动时,接力器完成1个全行程的动作和桨叶1个行程的动作后,其操作总用油量为:

VU=Vd+Vj=0.571+0.905=1.476(m3)

根据波依耳定律,PVk=C(常数)

K=1.3,即PV1.3=C.

事故压力油罐内工作油压的下限P0min=6 MPa时的罐内空气容积Vair为:

事故压力罐在调速器最高工作压力时,油气比为1∶2.5。

考虑到裕量,在调速系统招标时,事故油罐容量定为14 m3。

(2)事故压力油罐操作水轮机导叶接力器的一次全关行程。

当机组事故停机时,工作压力油罐压力下降、低于导叶接力器可关闭的最低操作油压时,无法关闭导叶接力器,需切除调速系统工作压力油罐,将压力油源切换到事故压力油罐,事故压力油罐只提供压力油给过速限制器、锁锭及其控制油路,完成导叶紧急关闭和锁锭的投入,防止机组飞逸事故的发生,不向调速器提供压力油。

事故压力油罐的容积按油压在正常工作油压下限时、油泵不工作的情况下,能操作水轮机导叶接力器的一个全关行程。考虑到裕量,操作用的油量按1.5倍导叶接力器容量。事故压力罐在最高工作压力时,油气比应为1∶2.5。

操作油量:VU=1.5Vd=1.5×0.571

=0.857(m3)

根据波依耳定律,PVk=C(常数)

K=1.3,即PV1.3=C.

压力油罐内工作油压的下限P0min=6 MPa时的罐内空气容积Vair为:

事故油罐在调速器最高工作压力时,油气比为1∶2.5。

考虑到裕量,事故油罐容量定为8 m3。

事故油罐不向调速器和受油器提供压力油,事故油罐容量由调速器系统招标时的14 m3优化为8 m3,只提供压力油给过速限制器、锁锭及其控制油路,其可靠性反而提高了。

3.3 事故油源的油路切换

事故油源的油路切换由一个单向逆止切换装置完成。该装置由一个电磁配压阀、两个插装阀集成。机组在正常运行、事故停机各种工况时均由工作压力油罐提供压力油源,工作压力油罐油路接通,事故油罐油路形成闭锁,不起作用。只有当工作压力油罐油压下降、低于4.8 MPa无法关闭导叶接力器时,工作压力油罐上的压力开关接点动作,由监控系统发指令,启动单向逆止切换装置上的电磁配压阀,完成事故油源油路的切换。事故油源切换后,工作压力油罐油路通向调速器和受油器,事故油罐只提供压力油给过速限制器、锁锭及其控制油路,完成导叶的紧急关闭和锁锭的投入,不向调速器提供压力油。

4 过速限制系统

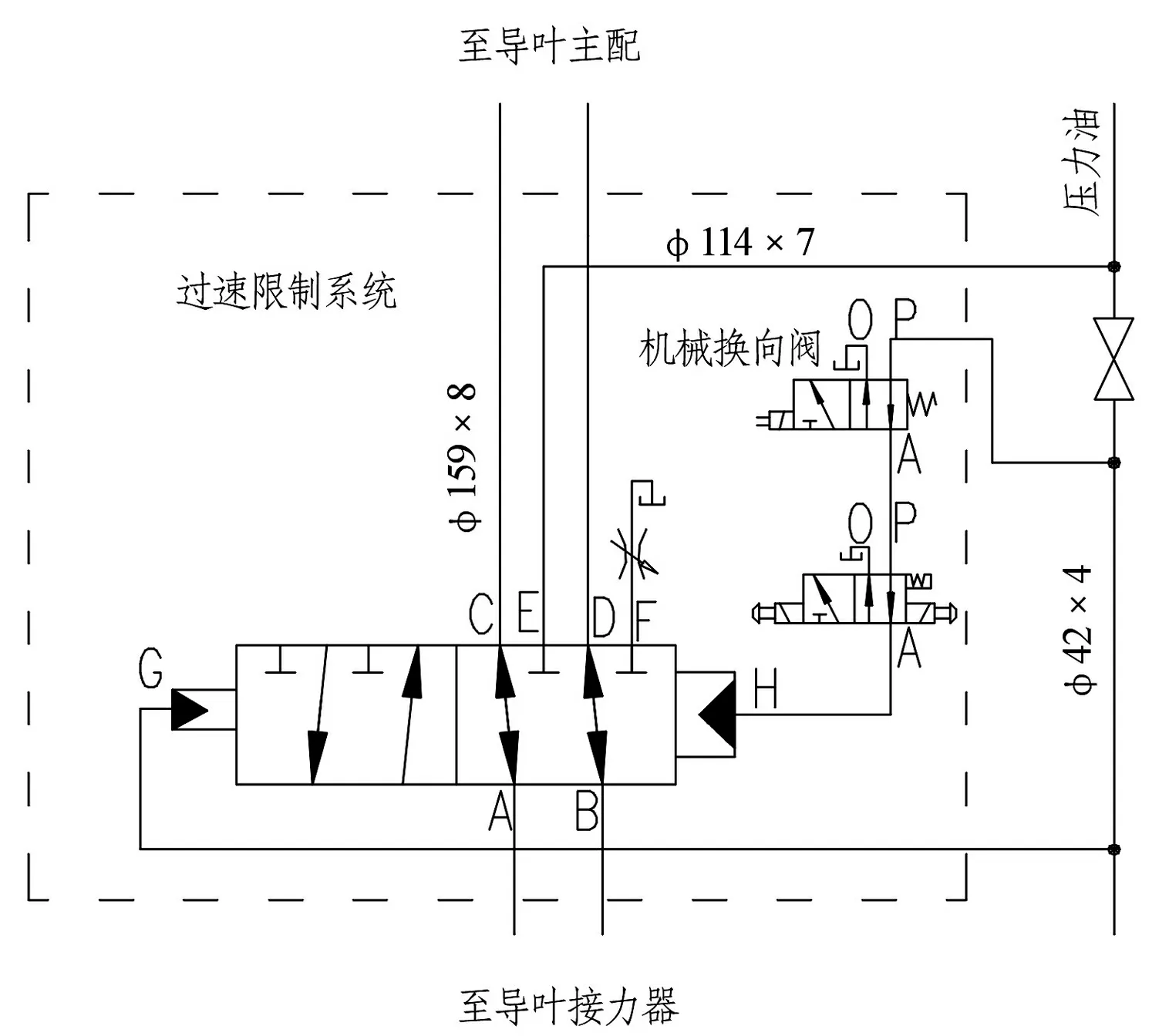

4.1 过速限制系统的组成

安谷水电站机组过速保护系统由TURAB纯机械过速保护装置和SGP-150-6.3型事故配压阀及其集成在事故配压阀的电磁配压阀组成,TURAB纯机械过速保护装置的机械换向阀与事故配压阀的电磁配压阀油路串联连接。

TURAB纯机械过速保护装置由安装在水轮机主轴上的紧固圈及柱塞摆和液压阀(带电气位置开关)组成。柱塞摆安装在两个半圆法兰紧固圈之间。柱塞摆内的柱塞由不锈钢制成并安装在黄铜腔室内,由带预紧力的弹簧完成过速保护动作的触发。当机组转速增加到预设过速保护动作值时,柱塞摆中的不锈钢柱塞会(随着转速增加)从黄铜腔室中的压缩弹簧中伸出来触动液压阀的触动臂,从而切断过速限制装置与主配压阀之间的压力油路(小流量),使过速限制装置动作,直接将大流量的压力油引入导叶接力器的关闭腔使导叶迅速关闭,起到对水轮机过速保护的作用,防止转速过度升高而造成对机组的损害。

图2 过速限制系统原理图

SGP-150-6.3型事故配压阀是一个二位八通的滑阀,带有动作位置接点信号。图2为正常工作状态。图2中A接导叶接力器关腔,B接导叶接力器开腔, C接调速器导叶主配关腔,D接调速器导叶主配开腔,E接事故压力油,F接回油箱,G接常压力油,H接控制油。

4.2 过速限制系统的作用

当机组发生事故时,机组转速升至140%ne,微机转速信号装置140%ne接点动作,监控系统发出指令,启动过速限制系统的二位四通电磁配压阀,电磁配压阀的A腔接通O腔回油,事故配压阀的H腔泄压,事故配压阀在G腔压力油作用下动作,A腔导叶接力器关腔接通E腔事故压力油,B腔导叶接力器开腔接通F腔回油箱,紧急关闭导叶停机,防止机组飞逸事故发生。

当机组发生事故时,机组转速升至155%ne,在机械离心力的作用下,安装在水轮机大轴上的TURAB纯机械液压过速保护装置中的不锈钢柱塞触动液压换向阀,机械换向阀的A腔接通O腔

回油,事故配压阀的H腔通过电磁配压阀的A腔、P腔至机械换向阀的A腔、O腔回油,事故配压阀在G腔压力油作用下动作,A腔导叶接力器关腔接通E腔事故压力油,B腔导叶接力器开腔接通F腔回油箱,紧急关闭导叶停机,防止机组飞逸事故发生。

除设有140%ne电气过速保护、155%ne纯机械过速保护外,在调速器机柜内还设有一套紧急停机电磁阀。在调速器失灵、主配拒动时,机组转速升至115%ne,监控系统发出指令,紧急停机电磁阀动作,导叶主配压阀控制腔油路泄压,导叶主配活塞快速移动,紧急关闭导叶停机,防止机组飞逸事故发生。

5 结 语

在大型轴流转桨式机组进口设置事故检修门不能有效起到机组防飞逸保护作用。笔者介绍了安谷水电站采用过速限制器作为机组防飞逸措施,增设了一套事故压力油罐用以保证压力油源的可靠性,优化了事故压力油源的油路设计,为同类型电站提供了一种借鉴。