飞机结构件连接孔制造技术探究

查艳妮

【摘 要】目前飞机结构件采用的主要连接方法仍是机械连接,一架大型飞机上大约有150~200万个连接件。为了满足现代飞机高寿命的要求,国外许多著名飞机制造商花费大量的人力和物力,进行了旨在提高飞机连接接头寿命的研究工作,基于此,本文主要对飞机结构件连接孔制造技术进行分析探讨。

【关键词】飞机结构件;连接孔;制造技术

中图分类号: J905 文献标识码: A 文章编号: 2095-2457(2017)35-0092-002

Research on Manufacturing Technology of Connection Structure of Aircraft Structure

ZHA Yan-ni

(Aviation Industry Xi'an Aircraft Industry (Group) Co.,Ltd.,Xi'an 710089,China)

【Abstract】At present,the main connection method used in aircraft structural parts is still mechanical connection. There are about 150~2 million connectors on a large aircraft. In order to meet the requirements of modern aircraft with high life expectancy,many well-known foreign aircraft manufacturers spend a lot of manpower and material resources to carry out research aimed at improving the life of aircraft connection joints.Based on this,this paper mainly analyzes the manufacturing technology of the connection holes in aircraft structural parts Discussion.

【Key words】Aircraft structure;Connection hole;Manufacturing technology

0 前言

飞机结构件连接孔是飞机结构中重要的组成部分,并直接关系到飞机结构的疲劳寿命,从而在一定程度上直接影响着飞机整体的飞行质量。因此,优化飞机结构件连接孔制造技术具有非常重要的价值和意义。

1 飞机结构件连接孔制造技术

1.1 连接孔的制造精度

连接孔的垂直度和表面粗糙度是影响飞机结构件件疲劳寿命的重要因素,在控制连接孔垂直度的过程中,可以利用单剪搭接的方法对连接孔的钛合金螺栓测试,在紧固件相对于水平面的外力倾斜程度大于两度时,其连接孔的疲劳寿命会下降47%。但是在紧固件的外力相对于水平面倾斜大于5毅时,连接孔的疲劳寿命会下降95%。目前,在飞机制造的技术条件及工艺规范中明确提出对连接孔垂直度的要求,同时紧固件整体的垂直度不能超过2毅。通常,连接孔的表面粗糙度大于6.4滋m时,孔壁表面的微观凸起更容易被磨损,降低了飞机结构的疲劳寿命。因此,连接孔及连接件表面粗糙度应小于3.2滋m。此时,连接孔制造可采用成型刀与精铰相接合,以提高孔质量。

1.2 连接件和飞机结构的干涉量

若在连接件连接处反复加载,该处就会产生不同方向的应力,并且很快就产生疲劳破坏。如果连接孔中存在一定的干涉量,就会在孔壁上产生较大的残余压应力,给连接处加载时,由于孔周围同时受着一个径向压应力和圆周的切向拉应力,其连接接头处的受力方向相反,使得连接件上应力水平大幅度减小,从而提高了连接处的抗疲劳强度。另外,当连接件与孔之间有一定的间隙时,传递载荷时连接孔周围接触表面的局部塑性变形或磨损就会诱发裂纹并导致转角裂纹扩展,加速疲劳破坏。法宇航ATR42机翼翼盒下壁板全部采用干涉配合连接,其干涉量为0.05~0.15mm,收到了较好的技术效果。

1.3 衬套冷挤压强化的相对干涉量

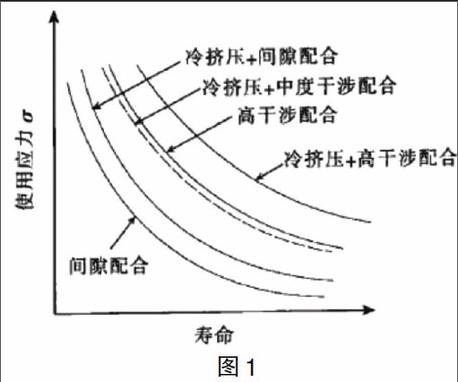

冷挤压孔强化的工作原理是在室温的条件下,采用相对干涉量约2%耀3%对铝合金、钛合金飞机结构连接孔的内壁、倒角以及埋头窝等处进行冷挤压,使其被挤压部位表面产生塑性变形,从而在其表面处产生有益的残余压应力层,实现连接孔的高疲劳寿命。因此,冷挤压强化工艺能增强带有大量连接孔的飞机结构的疲劳寿命。首先,连接孔内壁的残余压应力能抵消孔壁四周受到的大部分有害拉应力,从而大大减小飛机结构孔处的有害拉应力。冷挤压孔和飞机连接件的配合程度也关系到飞机结构的抗疲劳能力。其次,冷挤压孔和飞机连接件的配合关系会直接关系到飞机的机构件的疲劳寿命,如图1所示。

冷挤压孔的主要方法为无衬套、开缝衬套和非开缝衬套三种方法。无衬套可采用锥形芯棒进行冷挤压孔;开缝衬套在进行冷挤压孔后,衬套应除去丢弃,防止留在连接孔中,并根据要求确定是否对强化后的孔进行精铰;不开缝衬套在进行冷挤压处理后,衬套要留在连接孔中,并成为飞机结构的一部分。在进行冷挤压强化工艺中,套衬冷挤压强化的相(下转第33页)(上接第92页)对干涉量对冷挤压强化技术的实施具有很大的影响,约为2%耀3%,从而提高飞机结构的疲劳寿命。

1.4 圆角及埋头窝压印工艺

通常,飞机结构连接孔处倒角或倒圆及埋头窝,受到交变载荷时,易成为萌生裂纹源,从而导致疲劳断裂。在加工飞机结构连接孔时,为了避免连接位置孔的应力集中,对飞机结构连接孔的埋头窝、倒角或倒圆处通过冷挤压技术来改善连接孔在受力状态时的应力状态。极大地降低扇形裂纹的萌生,从而提高结构件孔的抗疲劳能力和寿命。endprint

在加工飞机结构件连接孔时,紧固件孔的处理直接决定着连接孔的抗疲劳能力,并对飞机连接件的质量具有非常重要的作用和意义。通常,对紧固件孔倒角或倒圆及埋头窝强化时,采用圆角压印方式,通过专用模具或专用工具对紧固件孔处倒角或倒圆、及埋头窝进行强化挤压,从而形成符合标准和要求的圆角。连接件的使用环境对紧固件孔的处理和加工产生一定的影响,其主要影响因素是外载荷表面气流所产生的结构应力,或者是结构件中的发动机产生载荷外力。这种由于空气作用力而转化成的热应力,其承载的热载荷会大大降低连接件以及紧固件的疲劳强度,从而严重影响飞机结构件连接孔的疲劳寿命。

1.5 紧固件孔的制造技术

目前,我国飞机结构孔加工的主要工艺方法是钻孔、扩孔、铰孔、制倒角。而圆角压印强化挤工艺的钻孔、扩孔、铰孔、孔冷挤压、圆角压印相比较,当飞机构件承受的压力超过180MPa时冷挤压强化工艺是常规工艺方法疲劳寿命的3耀5倍。当承受的压力为200MPa时,冷挤压强化工艺是常规工艺疲劳寿命的1耀3倍。干涉配合与非干涉配合工艺的比较,当在飞机构件中采用厚度为4mm的LY12CZ板料干涉配比铆接非干涉配合铆接和干涉配合铆接进行工艺试验,根据疲劳可靠性理论就能得出以下公式:

■■=■+k■

其中p为疲劳可靠度,y为置信度,x为对数疲劳寿命平均值,K为单侧容限系数。通过这个公式就能很好的反应出疲劳可靠性理论。圆角压印强化技术与传统机械方法制倒角工艺的比较,通常情况下,圆角压印强化技术通常是在孔角的位置进行倒角处理,这一过程中不需要通過机械的方式去除材料,而是通过变材料表面的晶粒方向和晶粒致密度来提高飞机结构强度的效果,通过不完全统计,圆角压印强化技术能比传统机械制倒角的疲劳强度提升至少3倍以上。

2 结语

为了实现现代化发展进程对飞机疲劳寿命的高要求,文章主要从提高连接孔的制造精度、增加连接件和飞机结构的干涉量、引用冷挤压强化工艺和圆角压印工艺等方式,从而整体提高飞机结构连接孔的抗疲劳能力,进一步增加整个飞机的飞行质量和疲劳寿命。

【参考文献】

[1]卜泳,许国康,肖庆东.飞机结构件的自动化精密制孔技术[J].航空制造技术,2009,24:61-64.

[2]张聪聪,张树生,黄瑞,等.飞机结构件三维CAD模型缺陷识别方法[J].计算机集成制造系统,2014,9:2099-2106.endprint