双相不锈钢槽型隔舱安装精度控制研究

胡建耀

【摘 要】双相不锈钢槽型隔舱在总组搭载过程中的对位问题,是化学品船能否顺利建造的重要保障。为了实现隔舱的安装精度,从作业指导书的以线定位、翻运过程中的应力、变形计算到实际操作中的精确划线来进行全方位控制,最终保证隔舱的顺利安装。

【关键词】双相不锈钢;槽型隔舱;检驗线;有限元;洋冲

中图分类号: TG457.11 文献标识码: A 文章编号: 2095-2457(2017)35-0088-002

Research on Installation Precision Control of Dual Phase Stainless Steel Tank

HU Jian-yao

(Hudong Zhonghua Shipbuilding 〈Group〉 Co.,Ltd.,Shanghai 200129,China)

【Abstract】The alignment of two-phase stainless steel slotted compartments in the process of the total assembly is an important guarantee for the successful construction of chemical tankers.In order to achieve the installation accuracy of the compartment,from the operation instructions to the line positioning,the process of stress during the turn,the deformation calculation to the actual operation of the precise marking to conduct a full range of control,and ultimately ensure the smooth installation of the compartment.

【Key words】Duplex stainless steel;Groove compartment;Inspection line;Finite element;Yang Chong

0 引言

38000T化学品船是我公司产品转型期间承建的高新船舶产品,建造难度大,技术要求高。全船货舱区液货面全部采用双相不锈钢材质。单船货舱区涉及36只槽型隔舱分段,安装精度控制要求非常高,而槽型隔舱分段在建造,运输,总组,搭载等生产流程中极易发生变形,并且槽型隔舱采用的也是双相不锈钢材质,一旦分段发生塑性变形,对后续槽型分段的总组搭载装配工作将产生很大影响。

在以往的散货轮产品建造任务中,也有很多类似槽型隔舱分段的总组搭载等工作,但是由于一般散货船的槽型分段材质为碳钢,在槽型分段总组搭载过程中一旦发生了装配精度问题,都可以通过火工矫正,开刀换板等措施进行补救。但是化学品船的槽型隔舱因其材质的特殊性不允许对钢板进行火工矫正处理,而采取开刀换板进行装配矫正也会大量增加工作难度和建造成本。

为此,对槽型隔舱的总组搭载过程中的安装精度控制研究非常有必要。在化学品船首制船H1707A的建造过程中,我们充分考虑双相不锈钢槽型特性,制定详细的总组搭载作业指导书和焊接作业指导书,为槽型隔舱的安装精度控制提供了完善的施工工艺流程。

1 槽型隔舱作业指导书

为了达到精确对位,我们改变以往散货船等常规船型的以结构定位的老思路,通过各种安装检验线来定位。为此,我们结合车间定位装配人员对定位线和检验线的实际要求和精度控制措施实施时候的需求,制定了货舱区的总组搭载定位线和检验线标准。安装检验线基本分四种:中心线、肋检线、水线、直剖线。

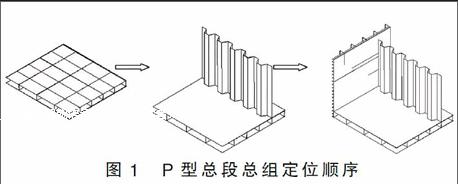

涉及到槽型隔舱安装的总组总段至少是由三个分段组成。舷侧P型总段采取侧态总组,中间U型总段采取反态总组。

P型总组定位时首先定位舷侧分段,再根据舷侧内纵壁上的槽型安装线定位隔舱分段,最后定位甲板分段。U型总组时则在专用胎架上首先反态定位甲板分段,然后根据甲板液货面上的槽型安装线定位槽型分段,最后定位两边纵隔舱分段。

2 槽型隔舱翻身精度控制

由于我厂尚不具备用于压制双相不锈钢板材的槽型形状的设备和相关技术,因此槽型隔舱制作的原材料是直接由外厂压制成Z型,再由分段制造部在槽型胎架上侧态拼板为槽型分段而成。

在分段建造的拼板过程中需要对隔舱进行翻身正反双面施焊,而此类槽型分段由于其结构的特殊性,在翻身中极易发生变形,并且隔舱采用的是双相不锈钢材质,一旦分段发生塑性变形将很难矫正。

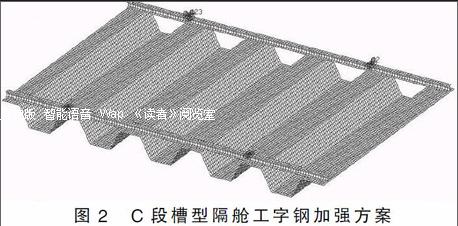

为此,化学品船项目组技术人员对槽型隔舱分段的翻身吊运过程采取了工字钢的加强方法。槽型隔舱分段按位置分为PCS三段,PS段对称,为边横隔舱,C段为中横隔舱。工字钢加强件材料为高强度碳钢,与槽型分段之间利用不锈钢连接件连接,并垂直槽型褶皱方向安装。翻身吊环设置在工字钢上,翻身方向为垂直槽型褶皱180°翻身。

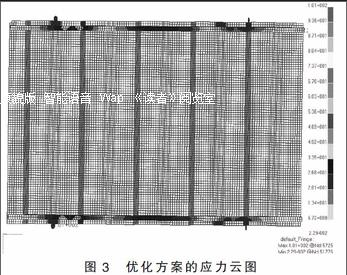

在首个C段槽型分段的翻身作业后,发现工字钢发生严重的塑性变形,无法达到对槽型隔舱分段的加强要求。为此,我们利用有限元分析软件MSC/Patran对隔舱分段进行有限元几何建模、网格划分、属性定义,并根据首次翻身吊装方案对模型进行加载和约束处理。再将有限元模型提交MSC/Nastran计算,分析应力及变形特点,校核是否满足强度要求,并与现场实际相比较,分析其受力变形特点。最后在分析有限元计算结果的基础上对翻身吊装方案进行评估,结合现场实际,与项目组技术人员讨论,对翻身方案进行合理的优化。endprint

优化后的翻身方案为C段槽型分段仍采取单面加两只工字钢进行加强,将原有的翻身吊环从工字钢上移至槽型分段本体上,安置位置为槽型褶皱端面。

利用有限元根據优化后的翻身方案,重新进行了计算,得到了良好的翻身过程中应力云数据,从而在理论层面上论证了优化方案可以提高分段翻身过程的安全性和可靠性。

在采取了优化方案后,后续分段的实际翻身过程中分段本体和工字钢加强件没有发生塑性变形,从而解决了槽型分段翻身变形精度控制问题。

3 槽型隔舱安装精度的检验方法

货舱区槽型隔舱的安装节点都有对应的加强结构,不论是槽型的上下端的直角边还是左右端的折角边,都在角接的板材背面有对应的实肋板和槽型折角加强件对应,形成一个十字焊接节点。根据焊接装配的规范,十字焊接接头的上下角接对中偏差不能大于三分之一的最小板厚。

舷侧分段和纵隔舱分段涉及到压载舱内有槽型对位加强构件,为使之后的槽型隔舱安装位置能达到规范精度要求,我们制定了相应的划线规范要求。

以舷侧分段划制和检验槽型隔舱分段安装精度方法为例:

3.1 舷侧压载舱面划线

(1)钢带划制舷侧内纵壁压载面上的安装线和检验线。

(2)通过样板找到槽型安装线和槽型检验线。检验线、安装线做洋冲标记。

(3)延长安装线并在延长线上作洋冲标记及明显记号。延伸检验线和安装线至坡口和货舱面,洋冲标记。

(4)找到Ω槽型的中心点,此中心点应该落在横向参考线上。将参考线延伸至坡口和货舱面,做洋冲标记。

(5)压载面的槽型加强构件安装结束后,记录槽型加强到检验线的距离。

3.2 舷侧液货舱面划线

(1)货舱面100mm检验线、槽型安装线和横向参考线由边缘洋冲眼可以划制。

(2)检验线和横向参考线的两个交点即为检验样板的插入点,插入检验样板找到槽型检验线。

(3)安装线和横向参考线的两个交点即为安装样板的插入点,插入安装样板,确定货舱面的槽型安装线。

(4)在货舱面槽型隔舱安装结束后,测量记录槽型面板到检验线的距离。该数据将与压载舱面得数据作比较得知槽型安装的精度情况。

4 结语

通过研究利用有限元分析槽型隔舱在分段建造时的翻身加强形式,总组时安装定位参考线的划制方法以及精度控制的文件编制等,克服了槽型隔舱翻身变形问题,解决了槽型折角边十字焊接接头对中难点,制备了完善的槽型隔舱安装精度控制文件。这种理论与实际相结合的相互论证方法,确保了我们精度推进项目的有的放矢。特别是在有限元软件应用方面,针对隔舱的吊装运输,我们做了大量计算,确保理论可行,为实际操作指明方向,不再盲目的实行经验主义。

【参考文献】

[1]杨永谦.有限元法及其在结构分析中的应用.大连:大连海运学院出版社,1992.endprint