陈化对建筑石膏及抹灰石膏性能的影响

杨福成,朱海霞,魏磊,李永鑫

(美巢集团股份公司,北京 100076)

0 引言

建筑石膏是一种低能耗的胶凝材料,其胶凝性质很早就被人们所发现。随着国内对环保的关注越来越高,抹灰石膏得到了广泛应用。然而抹灰石膏的质量却很难控制,这是由于抹灰石膏使用的建筑石膏的相组成复杂,导致抹灰石膏的性能不稳定。建筑石膏的相组成一般含有β半水石膏、Ⅲ型无水石膏、Ⅱ型无水石膏、二水石膏。建筑石膏的性能不稳定,不仅由相变化影响,还因石膏颗粒的大小变化以及石膏晶格畸变等影响。

本文主要研究不同厂家生产的建筑石膏陈化前后的自身性能及配制出抹灰石膏后的性能变化,分析了产生差异的主要原因,对抹灰石膏生产具有很好的借鉴作用。

1 试验

1.1 原材料

建筑石膏:山西潞城石膏矿不同煅烧厂家提供,SO3含量40%左右;砂子:河砂,细度40~70目;纤维素醚:羟丙基甲基纤维素醚,黏度约40 Pa·s;缓凝剂:蛋白质类。

1.2 试验方法

建筑石膏相组成按照文献[1]方法测试,采用无水酒精浸泡法测试Ⅲ型无水石膏含量,采用加纯净水水化法,测试半水石膏含量;石膏性能按照GB/T 9776—2008《建筑石膏》进行测试;抹灰石膏性能按照GB/T 28627—2012《抹灰石膏》进行测试。本试验的陈化方法采用自然陈化法,将试样敞口放置在温度(23±2)℃、湿度(50±5)%的环境下,放置时间 30 d。

2 试验结果与讨论

2.1 陈化前建筑石膏及抹灰石膏的性能

2.1.1 陈化前建筑石膏的相组成

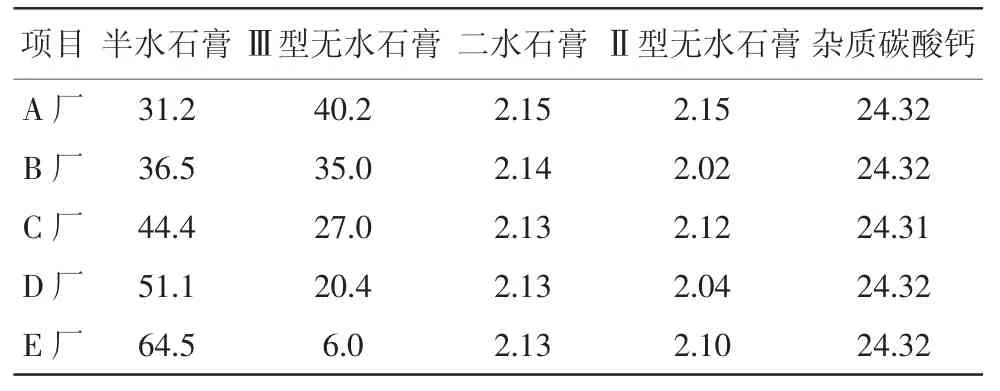

对山西潞城同一矿区A、B、C、D、E厂煅烧的建筑石膏进行了相分析,结果见表1。

表1 不同厂家建筑石膏的相组成 %

由表1可知,不同厂家生产的建筑石膏相组成差别较大,尤其是Ⅲ型无水石膏含量。A厂的Ⅲ型无水石膏含量为40.2%,而E厂的Ⅲ型无水石膏含量只有6%,对于二水石膏和Ⅱ型无水石膏的含量差别不大,都在2%左右。

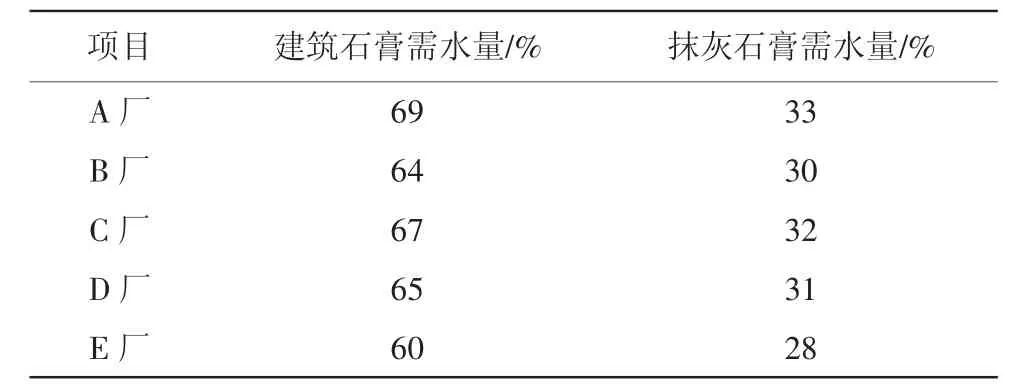

2.1.2 陈化前建筑石膏及抹灰石膏需水量

建筑石膏中的Ⅲ型无水石膏含量不同,对建筑石膏和抹灰石膏的需水量不同,测试结果见表2。

表2 不同厂家建筑石膏及抹灰石膏的需水量

由表2可知,Ⅲ型无水石膏含量在6%时,建筑石膏标准稠度需水量为60%,而当Ⅲ型无水石膏含量在40%时,建筑石膏标准稠度需水量为69%。建筑石膏的标准稠度需水量随Ⅲ型无水石膏含量的增加呈增加趋势,Ⅲ型无水石膏含量在35%左右时,出现了不一致的规律。通过比表面积测试,确定主要原因是Ⅲ型无水石膏含量35%建筑石膏样品的比表面积较其它样品明显小而导致。使用以上建筑石膏样品配制成抹灰石膏后,抹灰石膏的需水量从28%增加到33%。抹灰石膏的用水量变化也是随着Ⅲ型无水石膏含量增加而增加。在相同配方的情况下,抹灰石膏的需水量变化趋势与建筑石膏的标准稠度需水量变化相同。

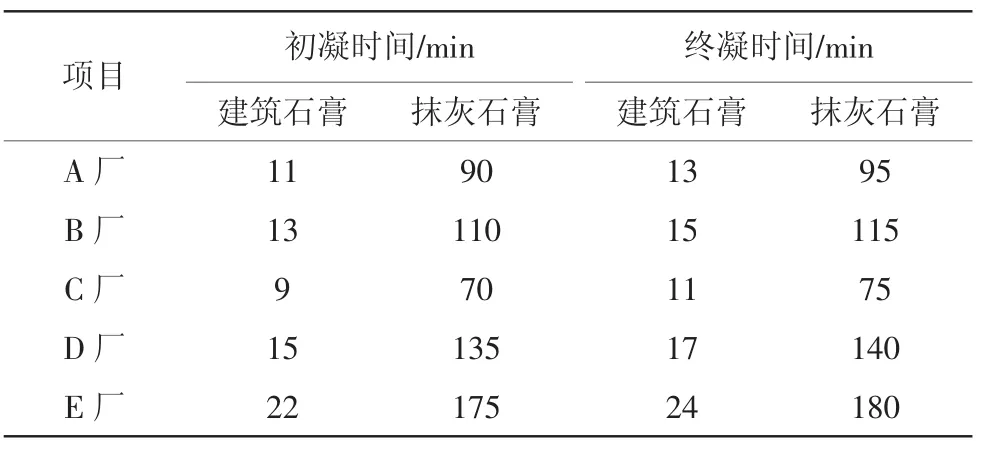

2.1.3 陈化前建筑石膏及抹灰石膏的凝结时间

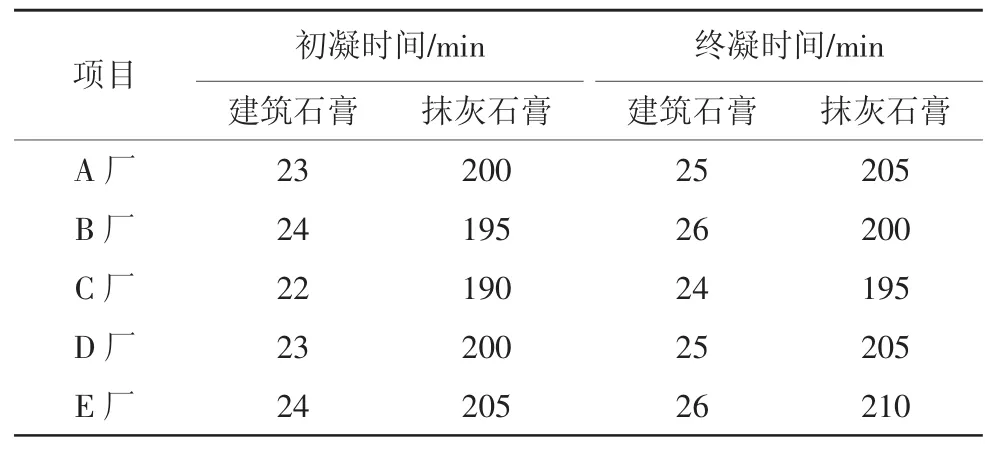

建筑石膏中Ⅲ型无水石膏含量不同,对建筑石膏的凝结时间不同,配制成抹灰石膏后凝结时间也有很大差别,见表3。

由表3可知,随着Ⅲ型无水石膏含量增加,建筑石膏的初、终凝时间呈逐渐缩短的趋势,Ⅲ型无水石膏含量从6%增加到40%,初凝时间从22 min缩短12 min,终凝时间从24 min缩短14 min。其中Ⅲ型无水石膏含量在27%左右时,呈现不规律变化,主要由于其建筑石膏样品中的二水石膏含量较其它高所导致。

表3 不同厂家建筑石膏及抹灰石膏的凝结时间

同样配制成抹灰石膏后,抹灰石膏凝结时间的变化趋势与建筑石膏一致,都是随着Ⅲ型无水石膏含量增加凝结时间呈缩短的趋势,Ⅲ型无水石膏含量在6%左右时,初凝时间在170 min左右,而当Ⅲ型无水石膏含量在40%时,初凝时间只有90 min。

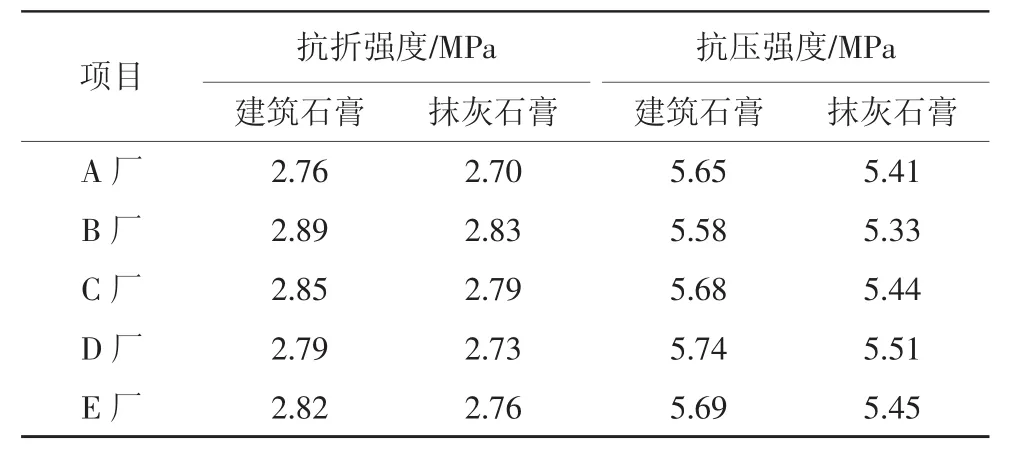

2.1.4 陈化前建筑石膏及抹灰石膏的抗压强度

建筑石膏中Ⅲ型无水石膏含量不同,对建筑石膏及配制成抹灰石膏后的抗折抗压强度影响不同,一般情况下,抹灰石膏中Ⅲ型无水石膏含量越高,抗折抗压强度越低(见表4)。

表4 不同厂家建筑石膏及抹灰石膏的抗折、抗压强度

由表4可见,随着Ⅲ型无水石膏含量增加,建筑石膏及抹灰石膏的抗压强度呈逐渐降低的趋势。Ⅲ型无水石膏含量在6%左右时,建筑石膏及抹灰石膏抗折、抗压强度最大分别是2.56、5.62 MPa和 2.49、5.37 MPa,而Ⅲ型无水石膏含量在40%左右时,建筑石膏及抹灰石膏抗折、抗压强度最小分别是2.13、4.65 MPa和 2.04、4.28 MPa。

通过以上的试验数据可知,建筑石膏中Ⅲ型无水石膏含量不同,无论对建筑石膏还是配制成抹灰石膏后的性能差别都比较大。建筑石膏中Ⅲ型无水石膏含量越少,越适合配制抹灰石膏,即可以降低抹灰石膏标准稠度用水量,也可以延长凝结时间,而且强度更高。然而当把这些厂家生产的建筑石膏放置在温度25℃,湿度50%的环境下,30 d以后再进行试验,试验的结果完全不同。

2.2 陈化后建筑石膏及抹灰石膏的性能

2.2.1 陈化后建筑石膏相分析

由表1试验数据可知,未陈化的建筑石膏中Ⅲ型无水石膏初始含量是6%~40%,经过陈化30 d后的建筑石膏的相组成如表5。

表5 陈化30 d后建筑石膏的相组成 %

由表5可知,Ⅲ型无水石膏均检测不到,即通过陈化后Ⅲ型无水石膏发生了相转变,而经过陈化后的半水石膏含量均有不同程度的增加,刚好是其Ⅲ型无水石膏含量的减少量,说明Ⅲ型无水石膏含量在上述的、环境下陈化30 d全部转变成半水石膏。但二水石膏和Ⅱ型无水石膏含量基本不变。这表明通过陈化,改变石膏的相组成,主要是使Ⅲ型无水石膏转变成半水石膏。

2.2.2 陈化后建筑石膏及抹灰石膏的需水量(见表6)

表6 陈化30 d后建筑石膏及抹灰石膏的需水量

由表6可见,经过陈化后建筑石膏标准稠度需水量明显较陈化前的小。标准稠度需水量变化最大的是A厂从69%降到55%,而变化最小的是E厂,从60%降到55%。然而不同厂家生产的建筑石膏经过陈化后的标准稠度需水量基本趋于一致都在55%左右,而不经陈化的建筑石膏的标准稠度用水量波动较大从60%到69%。同样配制成抹灰石膏以后,标准需水量明显减小,最大的标准稠度需水量减少7.5个百分点,而最小的也减少了2.5个百分点。陈化后的建筑石膏配制成抹灰石膏后,标准稠度需水量在26%左右趋于一致,而不经过陈化的建筑石膏配制的抹灰石膏需水量大,从28%到33%,不同厂家的用水量波动较大。

2.2.3 陈化后建筑石膏及抹灰石膏的凝结时间(见表7)

表7 陈化30 d建筑石膏及抹灰石膏凝结时间

与表3对比,表7中经过陈化后建筑石膏无论是初凝时间还是终凝时间都明显较未陈化的凝结时间有所延长,最长的延长11 min,而最短也延长3 min。陈化前后的建筑石膏配制成抹灰石膏后的凝结时间变化更加明显。不同厂家生产的建筑石膏经过陈化,凝结时间波动较小,初凝都在23 min左右,而不经过陈化的凝结时间变化差别较大,最大差别10 min以上。由表7可知,陈化后的建筑石膏配制成的抹灰石膏的凝结时间明显延长,不同厂家生产的建筑石膏差别不大,而不经陈化的抹灰石膏凝结时间短,不同厂家生产的建筑石膏凝结时间差别较大。

2.2.4 陈化后建筑石膏及抹灰石膏的强度(见表8)

表8 陈化30 d建筑石膏及抹灰石膏抗折、抗压强度

与表4对比可知,表8中经过陈化后的建筑石膏的抗压强度都比未经陈化高,且不同厂家生产的建筑石膏经过陈化后,抗压强度趋于一致,都在5.6 MPa左右。经过陈化后的建筑石膏配制成抹灰石膏后,其抗压强度明显较未陈化的高,且不同厂家的抗压强度都在5.41 MPa左右,而不同厂家生产的建筑石膏,不经陈化配制成抹灰石膏抗压强度差别较大。

2.3 机理分析

虽然同一矿区的石膏纯度相同,但是不同厂家生产的建筑石膏性能差别较大,从而导致抹灰石膏性能不同。不同厂家生产的建筑石膏,经过陈化后,其需水量变小,凝结时间延长,抗压强度提高。配制成抹灰石膏后,抹灰石膏的需水量也变小,凝结时间相应延长,抗压强度提高。这个主要是因为建筑石膏的相不同。陈化可使残余二水相和Ⅲ型无水相向β半水相转变,使β半水石膏水化过程中凝结时间稍有延长、强度提高[2]。Ⅲ型无水石膏陈化后的半水石膏相的水化速率较Ⅲ型无水相低,凝结时间较Ⅲ型无水相长,在力学性能方面优于Ⅲ型无水相[3]。陈化后的建筑石膏水化速度变慢,高分散度建筑石膏陈化,对其物理形态的影响,也是改善物理力学性能的重大因素[4]。以β型半水石膏为主要相组成的建筑石膏,使用前最好经过陈化,以期达到强度最高值。建筑石膏陈化的最佳状态为:无水石膏基本转化完,β型半水石膏含量达到最高值。此时标准稠度用水量最小,强度达到最高值[5]。Ⅲ型无水石膏经过陈化可以使比表面积变小,标准稠度用水量下降,由于Ⅲ无水石膏的持续变化导致凝结时间和抗压强度不稳定[6]。经过有效的陈化可以改善石膏粉质量,温度、厚度、环境温度都会影响陈化效果[7]。

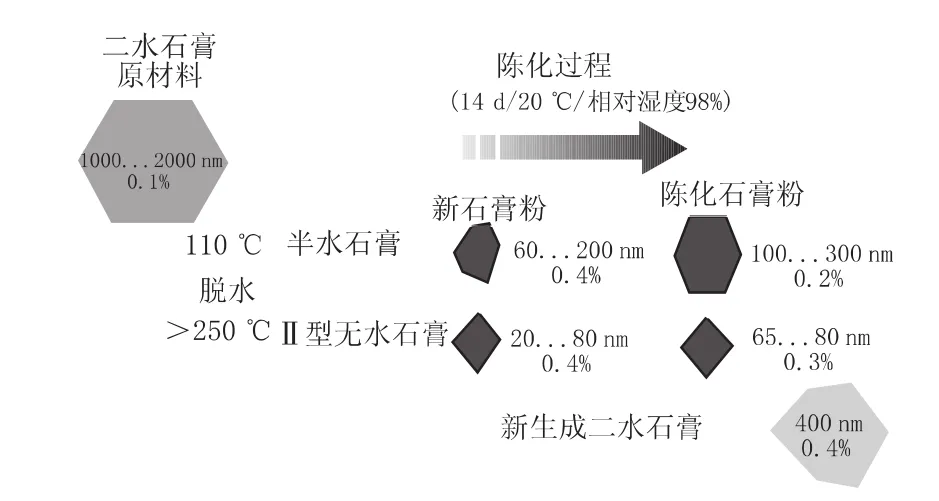

当石膏从一个相转变为另一个相时,石膏晶体重新排列,同时导致晶格缺陷[8]。石膏不同相的晶体排列示意见图1[9]。

图1 不同石膏相的填充排列

由图1可见,半水石膏相和Ⅲ型无水石膏相晶体结构相同,只是半水石膏失水以后留下1个直径大约0.3nm的孔道[9],并未发生晶型转变。这个孔道具有很强的吸湿性,同时使得Ⅲ性无水石膏具有很强的与水反应能力,前面的试验也验证此观点。Ⅲ型无水石膏在室内环境下就可以转变成半水石膏,Ⅲ型无水石膏含量多的建筑石膏,水化速度快[10]。然而Ⅲ型无水石膏比半水石膏少了半个水分子,故水化生产二水石膏时比半水石膏需要多,需水量会变大。

由试验可知,经过陈化后的建筑石膏需水量明显变小,所减少的水分远远超出了Ⅲ型无水石膏水化多出的水,且凝结时间明显延长。这个主要是因为经过建筑石膏陈化不仅是发生相转变,其建筑石膏的晶体颗粒发生畸变,如图2[8]。

图2 陈化石膏的晶粒和晶格畸变

由图2可见,建筑石膏新粉的半水石膏晶格畸变较大0.4%,晶粒尺寸较小在60~200 nm,而经过陈化后的晶格畸变达到0.2%,晶粒尺寸变到100~300 nm,Ⅱ型无水石膏也发生了同样的变化。新煅烧出的建筑石膏在经水化后生成的二水石膏要比原矿二水石膏晶粒小的多。原矿二水石膏的晶粒是1000~2000 nm,晶格畸变0.1%,新生产的二水石膏晶粒是400 nm,晶格畸变0.4%。此变化符合吉普斯自由能变化,即等温、等压的封闭体系内,不作非体积功的前提下,任何自发反应总是朝着吉布斯自由能(G)减小的方向进行。ΔG=0时,反应达平衡,体系的G降到最小值。

建筑石膏各相晶格畸变越大说明活性越高,在建筑石膏中的表现也就是凝结时间越短。在实际生产中也发现同样的二水石膏掺量,新生成的二水石膏触凝效果更明显。故在抹灰石膏施工过程中,要及时清洗搅拌设备等,不能将已经硬化的建筑石膏继续使用,否则将会引起抹灰石膏出现快凝、开裂等问题。

3 结论

(1)建筑石膏是影响抹灰石膏质量波动的主要原因,控制好建筑石膏的质量品质,可以提高抹灰石膏的质量稳定性。

(2)抹灰石膏中尽量选择Ⅲ型无水石膏含量少的建筑石膏进行生产,如果使用Ⅲ型无水石膏含量大的建筑石膏,可以通过陈化降低Ⅲ型无水石膏含量后再使用。

(3)配制性能优异且稳定的抹灰石膏要求建筑石膏中Ⅲ型无水石膏含量应低于10%,标准稠度用水量控制在55%左右,初凝时间控制在22 min,抗压强度一般控制在5.0 MPa。

(4)使用性能稳定的建筑石膏配制抹灰石膏性能较稳定,抹灰石膏在合适的施工状态下需水量少,使用较少的缓凝剂,可达到较长的可操作时间,抹灰石膏的抗压强度高。

[1]谈晓青,陈宁.一种建筑石膏的快速相组成分析方法:102175555B[P].2012-08-22.

[2] 马咸尧,李建萍.β半水石膏的时效分析[J].非金属矿,1994(6):30-31.

[3] 赵青南.半水石膏与复水半水石膏的性能及工业意义[J].非金属矿,1995(5):32-34

[4] 沈习学,李玉涛,陈胜东.陈化对建筑石膏相组成和物理性能的影响[J].新型建筑材料,1994(6):37-39.

[5] 范征宇,宋亮,邓红卫,等.磷石膏生产建筑石膏的陈化效应[J].低温建筑技术,2001(2):56-57.

[6] 余红发,姜毅,裴锐,等.石膏脱水相陈化动力学机理及物理力学性能[J].沈阳建筑工程学院学报,1999(1):56-59.

[7] 赵南青.影响建筑石膏粉性能的因素浅析[J].非金属矿,1994(4):28-30.

[8] Hans-Bertram Fischer,S Nowak,M Hartmann.About the reactivity of calcium sulphate binders[J].Upb Scientific Bulletin,2012,74(2):3-24.

[9] 胶凝材料学编写组.胶凝材科学[M].北京:中国建筑工业出版社,1980.

[10] 郑绍聪,余强,宁平,等.无水石膏AⅢ对β半水石膏性能的影响及作用机理[J].土木建筑与环境,2015(4):119-123.