工业机器人在智能仿形示教系统中抖动问题分析与研究

朱亚红 刘鸿亮

(1重庆市工业机器人应用服务工程技术研究中心,重庆,402160;2重庆科创职业学院机器人中心,重庆,402160)

0 引言

经过多年发展,工业机器人已经在越来越多的领域得到应用,尤其在汽车制造业,工业机器人得到广泛的应用。例如,在毛坯制造(冲压、压铸、铸造等)、机械加工、焊接、热处理、表面涂覆、上下料、装配、检测及仓库码垛等作业中,机器人都已逐步取代了人工作业[1]。

工业机器人在正常工作时,可能会产生抖动,非正常抖动涉及到的原因较多,可能性较大的有以下几个方面:一是工作周围有其他的机械振动干扰,恰巧工作频率和工业机器人工作频率相一致,达到共振;二是工作时,机器人本身各运动部位的振动频率相一致,达到共振,进而引起了振动;三是机器人电气控制部分参数设置和控制部分算法有问题,引起了振动;四是机器人工作时,可能受到电信号或磁场干扰,从而产生控制不稳定[2]。

本文针对第三种情况进行详细分析与研究。

1 智能仿形示教系统

智能仿形示教系统是一种机器人辅助示教装置,通过收集人手部在操作机器人时形成轨迹数据,并将轨迹数据优化后传递给工业机器人,从而实现机器人示教过程。

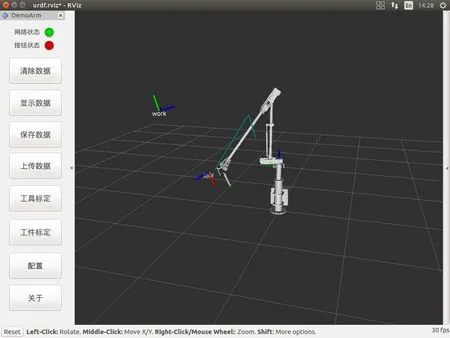

例如图1为人工操作机器人实物图,图2为智能仿形示教软件界面。

图1 人工操作机器人

图2 智能仿形示教软件界面

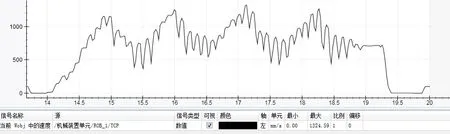

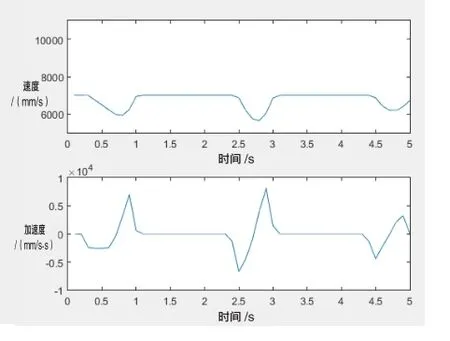

智能仿形示教系统在实际使用过程中,操作人员发现,工业机器人在复现轨迹时,会出现抖动的问题。如果人工示教轨迹速度过快,那么机器人按照这个轨迹运动时,会发出异常声响,同时出现机器人速度发生突变的现象。通过监控智能仿形示教系统软件,可得到机器人发生抖动时的速度曲线,如图3所示。

图3 机器人发生抖动时的速度曲线

2 问题分析

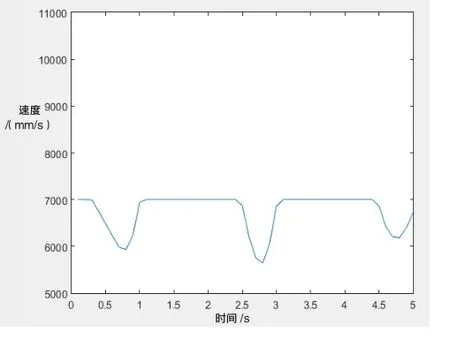

根据图3分析得出机器人发生抖动时的轨迹数据,再根据数据分析出机器人整个运动轨迹的理论速度情况,如图4所示。

根据ABB机器人RAPID程序指令MaxRobSpeed,得出当前型号机器人可实现的最大TCP(Tool Center Point,工具中心点)速度是7000mm/s,如图4中直线所示。从图4中可以看出,机器人的轨迹速度有很大一部分是超过7000 mm/s的。根据ABB机器人RAPID指令手册得知,轨迹速度超过7000 mm/s的部分,机器人会按照最大速度(即7000 mm/s)移动。因此,得出机器人实际速度曲线图,如图5所示。

图4 机器人理论速度曲线

图5 机器人实际速度曲线

由图4、图5可以看出,在点1、2、3、4、5处,机器人的加速度会发生突变。根据原始数据绘制加速度,得出机器人实际运动加速度曲线图、机器人实际速度和加速度对比图,如图6、图7所示。

图7 机器人实际速度和加速度对比

图6 机器人实际运动加速度曲线

通过分析图6、图7中数据,得出机器人抖动的原因是:示教轨迹某些点速度过快,超过机器人TCP的最大速度7000m/s,机器人突然由加速,变为7000mm/s的匀速,导致加速度产生突变,机器人无法适应如此大的加速度突变,导致机器人抖动。

3 实验验证

3.1 改变T值

在机器人轨迹数据不变的情况下,把下述RAPID指令中T∶=0.1改成T∶=1,也就是点与点之间的移动时间变长,让机器人速度降下来。

当T∶=0.1时,编程代码如下:

MoveJ [[X{J},Y{J},z{J}],[q1{J},q2{J},q3{J},q4{J}],[0,0,0,0],[9E9,9E9,9E9,9E9,9E9,9E9]],v100T∶= 0.1,z5,tool1WObj∶=wobj1;

当T∶=1时,编程代码如下:

MoveJ [[X{J},Y{J},z{J}],[q1{J},q2{J},q3{J},q4{J}],[0,0,0,0],[9E9,9E9,9E9,9E9,9E9,9E9]],v100T∶= 1,z5,tool1WObj∶=wobj1;

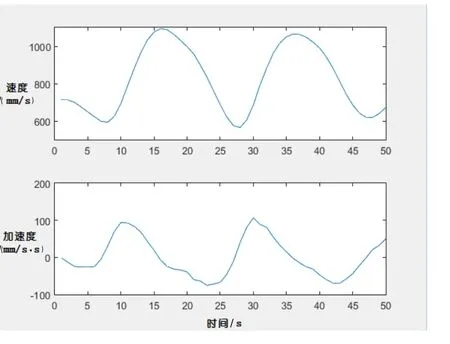

当T=1时,速度和加速度曲线图如图8所示。

图8 T=1时机器人速度与加速度曲线

实验结果证明:通过改变T值,机器人运动轨迹和之前抖动轨迹相同,只是运动速度变慢,未出现抖动情况。

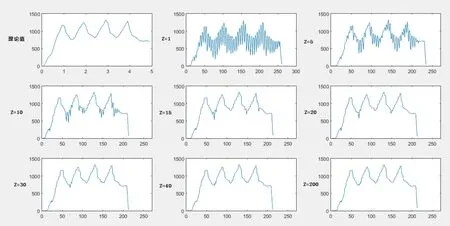

3.2 改变Z值

在ABB机器人MoveL运动指令中,包括Zonedata(运行转角数据)参数(详细资料可参考RAPID手册),该参数决定了TCP什么时候开始转弯。如果把Zonedata设置成5mm,则当TCP距离目标点5mm时开始转弯,转弯过程中涉及到速度的调整和变化。如果将Zonedata值设置太小,则TCP只有很短的一段距离去调整速度;反之,如果将Zonedata值设置得大一些,那么TCP将会有很长的一段距离进行计算和调整速度,并朝下一个目标点运动。

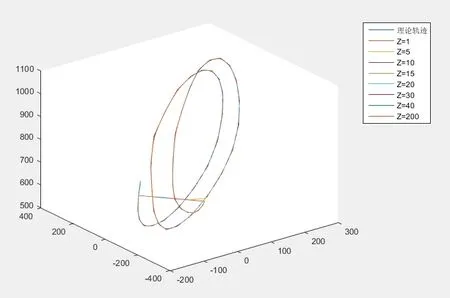

机器人在轨迹数据相同的情况下,通过调整MoveL指令中Z的取值,分别取1、5、10、15、20、30、40、200,得出机器人速度曲线对比图和机器人轨迹曲线对比图,如图9、图10所示。

图9 机器人速度曲线对比

图10 机器人轨迹曲线对比

4 结论

工业机器人在智能仿形示教系统中复现轨迹时,尽管机器人型号可能不同,但是其TCP的最大速度总是固定的,无法改变。因此,解决机器人抖动问题的唯一办法是:示教速度小于机器人TCP的最大运动速度,即本文小于7000mm/s。

具体措施是:在数据导入机器人前,首先在智能仿形示教软件上对所采集的机器人轨迹数据进行处理,并判断该组轨迹数据的运动速度是否超过TCP最大运动速度,如果超过,则该次采集的轨迹数据不符合机器人运动的要求,不进行导入,删除数据,重新示教;反之,则判定数据有效,并将数据导入到工业机器人,以实现示教过程。

[1]王田苗,陶永.我国工业机器人技术现状与产业化发展战略[J].机械工程学报, 2014,50(9)∶1-13.

[2]侯新平.关节工业机器人在工作时非正常抖动分析[J].机电一体化,2014(3)∶72.

[3]谭志飞.智能机器人运动分析与仿真的研究[D].湖南:湘潭大学,2007.

[4杨振,费树岷,王芳,等.一种工业机器人轨迹跟踪的自适应切换控制方法[J].东南大学学报:英文版,2016(2)∶183-186.

[5]王斌.基于物联网的工业机器人视觉装配系统研究与实现[D].广州∶华南理工大学,2015.

[6]任云星,马世杰.AGV+工业机器人在精密搬运中的应用[J].山西电子技术, 2016(3)∶51-52.

[7]王会方.串联机器人多目标轨迹优化与运动控制研究[D].杭州∶浙江大学,2011.

[8]孙逸超.仿人机器人控制系统设计与姿态控制方法[D].杭州∶浙江大学,2014.

[9]刘海涛.工业机器人的高速高精度控制方法研究[D].广州∶华南理工大学,2012.

[10]骆敏舟,方健,赵江海.工业机器人的技术发展及其应用[J].机械制造与自动化, 2015(1)∶1-4.

[11]尹仕斌.工业机器人定位误差分级补偿与精度维护方法研究[D].天津∶天津大学,2015.

[12]张红强.工业机器人时间最优轨迹规划[D].长沙∶湖南大学,2004.2

[13]李正义.机器人与环境间力/位置控制技术研究与应用[D].武汉∶华中科技大学,2011.

[14]李宁.机器人控制系统软件模块化的研究[D].天津∶天津大学,2010.

[15]黄文嘉.工业机器人运动控制系统的研究与设计[D].杭州∶浙江工业大学,2014.

[16]冯崇.工业机器人运动分析及控制研究[D].洛阳∶河南科技大学,2015.