溶液喷射纺聚丙烯腈纳米纤维的制备与研究

滕士英,徐先林

(天津工业大学,天津300387)

1 引言

纳米纤维是指直径为纳米尺度而长度较大的具有一定长径比的线状材料[1],其因长径比大、比表面积大等优点成为近年来的研究热点,在环境工程、生物医学、介质过滤、传感器、电子产品、复合增强材料领域拥有广阔应用前景[2]。

目前,纳米纤维的制备方法主要有:模版合成法[3]、催化挤出法[4-5]、自组装法[6]、分子喷丝板纺丝法[7]、海岛型双组分复合纺丝法[8]和静电纺丝法[9]等。静电纺丝技术是将静电力作为牵引力,当电场力大于液体表面张力时,将聚合物溶液细流牵伸拉细制备超细纤维的方法[10-12]。静电纺丝法因其成本低、简单、易操作的特点得到广泛研究。

溶液喷射纺丝技术是近年来备受关注的一种用于制备纳米纤维的新型技术。其原理是利用高速气流的牵伸力对溶液细流进行超细拉伸,同时溶剂蒸发、细流固化从而制备纳米纤维[13-16]。与静电纺丝法相比,溶液喷射纺丝法具有工艺简单,生产效率高、生产周期短的优点。

聚丙烯腈(PAN)具有良好的成纤性,化学稳定性好,耐细菌侵蚀性优异等特点,在纺织领域等到了广泛应用。本文利用实验室自制的溶液喷射纺丝机对PAN进行纺丝,通过改变多种纺丝工艺参数,成功制备了PAN纳米纤维,并对其进行了研究。

2 实验部分

2.1 试剂和仪器

聚丙烯腈(PAN),Mn=22000;二甲基甲酰胺(DMF),纯度99%;溶液喷射纺丝机,自制。

2.2 纳米纤维制备

2.2.1溶液配制

称取500 mL DMF加入溶液喷射纺丝机的溶解釜内,再取50 g烘干后的PAN粉末倒入溶解釜中,搅拌加热至完全融为黄色透明液体,配制成16 w/v%浓度的纺丝液。

2.2.2纳米纤维制备

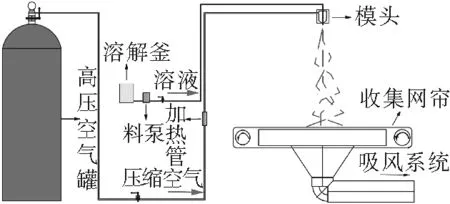

溶液喷射纺丝机如图1所示。纺丝环境达到设定条件后,溶液由料泵供应到模头,再由模头喷丝孔流出,经喷丝孔周围环绕喷出的高速高温气流牵扯细化,随后将溶剂蒸发,形成纳米纤维,经吸风系统收集在透气性良好的非织造布上形成纳米纤维网。

2.2.3不同牵伸风压下PAN纤维的制备

在固定参数情况下,调整牵伸气流压力(自制纺丝机牵伸进气管压力)分别为2 bar、2.5 bar、3 bar、3.5 bar、4 bar、4.5 bar进行纳米纤维制备,将纺制的纳米纤维网分别编号为a1、a2、a3、a4、a5、a6。

图1 溶液喷射纺丝装置示意图

2.2.4不同牵伸气流温度下PAN纤维的制备

在其他参数一致情况下,在纺丝牵伸气流温度分别为35℃、45℃、55℃、65℃、75℃时进行纳米纤维制备,将纺制的纳米纤维网分别编号为b1、b2、b3、b4、b5。

2.2.5测试与表征

扫描电镜(SEM)测试:裁剪纳米纤维网样品贴在样品台上,经喷金处理,用S4800扫描电镜观察纳米纤维,使用Image-Pro 6.0软件在每张电镜照片取10个不同位置的纤维直径进行随机测量,获取数据。

3 结果与讨论

3.1 气流牵伸作用对纤维直径的影响

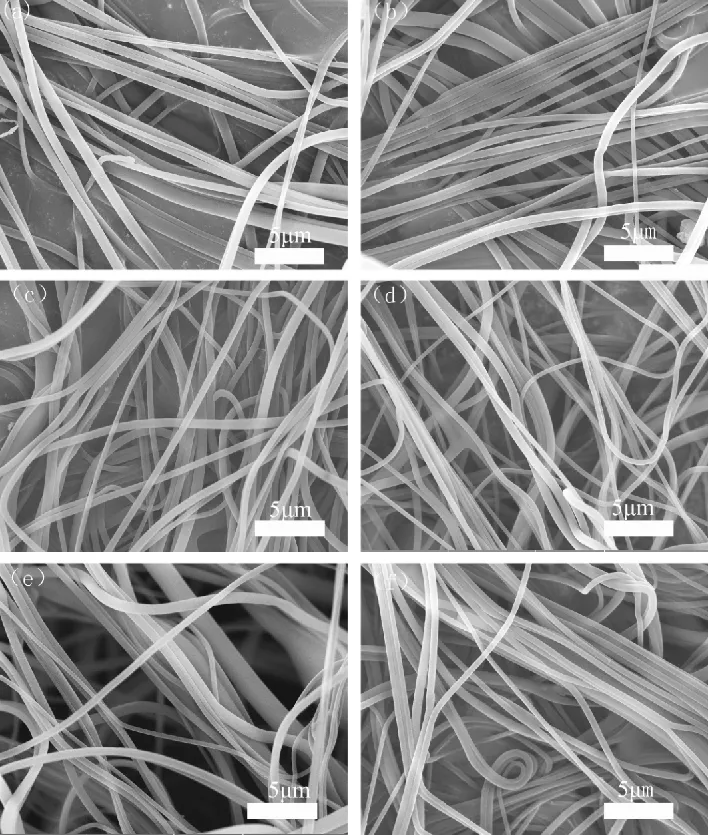

图2 不同牵伸气流压力下的纳米纤维扫描电镜图注:a-样品a1;b-样品a2;c-样品a3;d-样品a4;e-样品a5;f-样品a6

图2是不同牵伸气流压力下的纳米纤维扫描电镜图,从图中可以看出,上述条件下获得的各纳米纤维网整体形态较好,表面均连续、光滑,单根纤维粗细均匀。在牵伸压力为2 bar、2.5 bar(a1、a2)时,纤维平直,呈一定取向聚集排列形态,随着牵伸气流压力的增大,a3中单根纤维开始弯曲,纤维取向相对一致,而a4、a5、a6中单根纤维弯曲程度进一步增大,纤维相互缠结、堆叠,因此纤维在高牵伸气流压力下,受到气流牵伸作用不稳定,形态趋于卷曲,同时由于高速气流倾斜向下喷出,溶液经针头流出拉伸后形成的射流较多,溶剂迅速挥发固化为纳米纤维,受到相邻针头气流影响,从而使得纳米纤维缠结点增多,形成杂乱无规则的纳米纤维网。

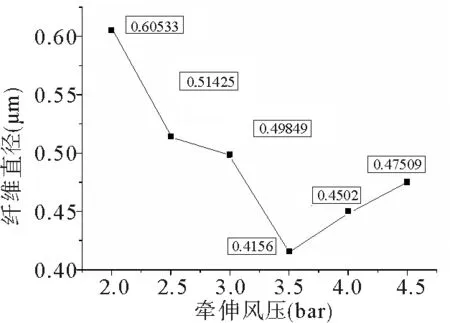

图3是纳米纤维平均直径与牵伸风压的关系图,从图中可以得知a1、a2、a3、a4的纳米纤维平均直径分别为605.33 nm、514.25 nm、498.49 nm和415.6 nm,呈逐步减小的趋势;当牵伸气流压力继续增大时,纳米纤维的平均直径增大,a5、a6纳米纤维网的平均直径分别为450.2 nm、475.09 nm。高速气流是溶液喷射纺丝过程中纳米纤维拉伸细化的主要作用力,当牵伸气流压力在一定范围内时,随着高速气流牵伸压力的增加,拉伸细化作用增强,纳米纤维受到更强的牵伸形变,有利于纺制更细的纤维,而当超过一定范围时,平均直径反而增大,这是由于较高的牵伸压力使纺丝溶液细流在空气中牵伸时间较短,牵伸不够充分的情况下,即在气流牵伸作用、吸风风机作用下,落到非织造布收集网上,同时气流紊乱,形成了纳米纤维网最终缠结交织、无规则现象。

图3 纳米纤维平均直径与牵伸风压的关系图

3.2 牵伸气流温度对纤维膜形貌的影响

图4是不同牵伸气流温度下的纳米纤维扫描电镜图,从图中可以看到,气流温度为35℃,纺制的纳米纤维较为平直,纤维弯曲较少,纤维之间存在并丝现象。较低的温度下,纺丝过程中溶液细流在短时间内蒸发不够充分,部分细流相互粘连。随着温度的提高,纤维并丝、粘连的现象得到改善,在较高气流温度下,纤维开始出现弯曲现象,并随着温度的升高,弯曲角度更大。

图4 不同牵伸气流温度下的纳米纤维扫描电镜图注:a-样品b1;b-样品b2;c-样品b3;d-样品b4;e-样品b5

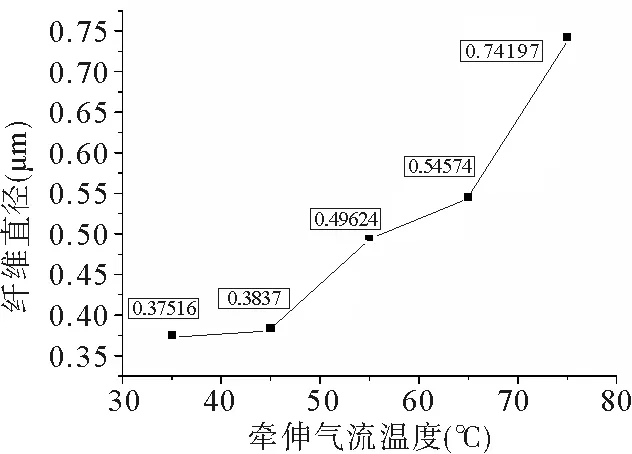

图5是纳米纤维平均直径与牵伸气流温度关系图,由图5可知:随着气流温度的增加,纳米纤维平均直径持续增大,b1、b2、b3、b4、b5纳米纤维网的平均直径分别为375.16 nm、383.7 nm、496.24 nm、545.47 nm、741.97 nm。较高的气流温度虽有利于溶剂的快速蒸发,但在较短时间内,溶液细流未能得到充分牵伸拉细即固化为纤维,导致纳米纤维平均直径增大。

图5 纳米纤维平均直径与牵伸气流温度关系图

4 结论

通过溶液喷射纺PAN纳米纤维的研究,探讨了不同牵伸气流压力、不同气流温度对纤维成形及纤维直径影响。得到以下结论:

当牵伸气流压力在一定范围内时,有利于纳米纤维牵伸拉细,但超过一定范围时,直径增大;提高牵伸气流温度升高,有利于溶剂的蒸发,但会使溶液细流在短时间内未得到牵伸拉细即固化,从而导致纳米纤维直径增大。

[1] 彭意.聚酰亚胺静电纺丝及其复合质子交换膜、碳化膜材料的制备及性能[D].上海:东华大学,2013.

[2] 王银利,陈艳,王鸿博,等.二醋酸(SCA)纳米纤维的制备与性能表征[J].材料导报,2010,24(s1):100—102.

[3] 李建娇,莘俊莲,邵克让,等.TiO2纳米纤维结构材料的模板辅助-溶剂热法制备[J]. 湖北大学学报(自科版), 2015,37(2):148—153.

[4] 张小强.静电纺丝法制备一维纳米复合材料[D].杭州:浙江理工大学,2012.

[5] 王新威,胡祖明,潘婉莲,等.纳米纤维的制备技术[J].材料导报,2003,17(s1):21—23,26.

[6] 曾戎,刘宏伟,屠美,等.仿生壳聚糖基纳米纤维的自组装构建[J].高分子材料科学与工程,2009,25(12):122—125.

[7] 安林红,王跃.纳米纤维技术的开发及应用[J].当代石油石化,2002,10(1):41—45.

[8] 郭群,李佳轩,马英杰,等.多头超细复合纤维(海岛型)成套装备技术的研究[J].聚酯工业,2014,27(4):18—20.

[9] Pedroza O J O,Filho J C D,Picciani P H S,et al. Morphology and Proton Conductivity of Composite Membranes Based on Poly(Styrene Sulfonic Acid-maleic Anhydride) Nanofibers Prepared by Electrospinning[J]. Ionics,2015,21(3):755—764.

[10] 师奇松,于建香,顾克壮,等.静电纺丝技术及其应用[J].化学世界,2005,46(5):313—316.

[11] 杨恩龙,王善元,李妮,等.静电纺丝技术及其研究进展[J].产业用纺织品,2007,25(8):7—10.

[12] Yang J M,Yang J H,Tsou S C,et al. Cell Proliferation on PVA/sodium Alginate and PVA/poly(γ-glutamic Acid) Electrospun Fiber[J]. Materials Science & Engineering C-Materials for Biological Applications,2016,(66):170—177.

[13] 辛三法.熔喷非织造工艺中纤维成形机理的研究[D].上海:东华大学,2013.

[14] Li L,Kang W,Zhuang X,et al. A Comparative Study of Alumina Fibers Prepared by Electro-blown Spinning (EBS) and Solution Blowing Spinning (SBS)[J]. Materials Letters,2015,(160):533—536.

[15] Li L,Kang W,Zhao Y,et al. Preparation of Flexible Ultra-fine Al2O3Fiber Mats Via the Solution Blowing Method[J].Ceramics International,2015,41(1):409-415.

[16] Zhuang X,Jia K,Cheng B,et al. Solution Blowing of Continuous Carbon Nanofiber Yarn and its Electrochemical Performance for Supercapacitors[J].Chemical Engineering Journal,2014,237(1):308-311.