地下厂房岩锚吊车梁优化设计及数值分析

石高峰,王其利,田金波

(上海勘测设计研究院有限公司,上海 200434)

0 引言

水电站地下厂房岩锚吊车梁,是通过特定长度的锚杆连接围岩和钢筋混凝土梁,来承受上部桥机设备、吊物等荷载的一种结构型式。文中主要分析比对岩台式吊车梁和岩壁式吊车梁的优劣势和适用性,并结合工程实例,对岩锚吊车梁设计结构型式优化设计,另从数值分析理论对围岩-锚杆-吊车梁的作用机理进行深入研究。

1 吊车梁结构型式及优化设计

1.1 结构型式及优化设计

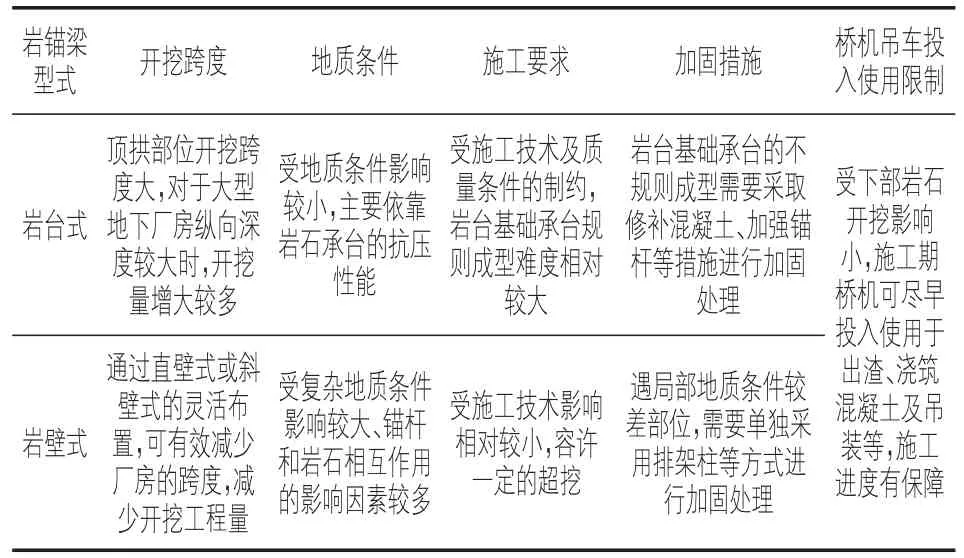

岩锚吊车梁主要分为岩台式及岩壁式,两种形式的优劣势和适用性如表1所示。

表1 岩台式及岩壁式吊车梁优劣势和适用性对比

综合两种型式吊车梁的优缺点,相对于岩台式吊车梁,在地质条件较差的地下厂房工程中,采用排架柱支撑岩锚吊车梁方案,可以减小厂房顶拱的开挖跨度,同时也可减小岩台吊车梁基础承台不规则成型的不利影响。虽然增加了排架柱的工程量,但是可以灵活布置排架柱支撑的间距,以不影响厂房的净距要求,满足正常使用功能。相对于岩壁吊车梁,可以更好地适应相对较差的地质条件,尤其对于海外工程,在某些特定情况下地勘深度无法满足最终设计的前提下,文中提出的优化设计是安全可靠的。

1.2 工程实例

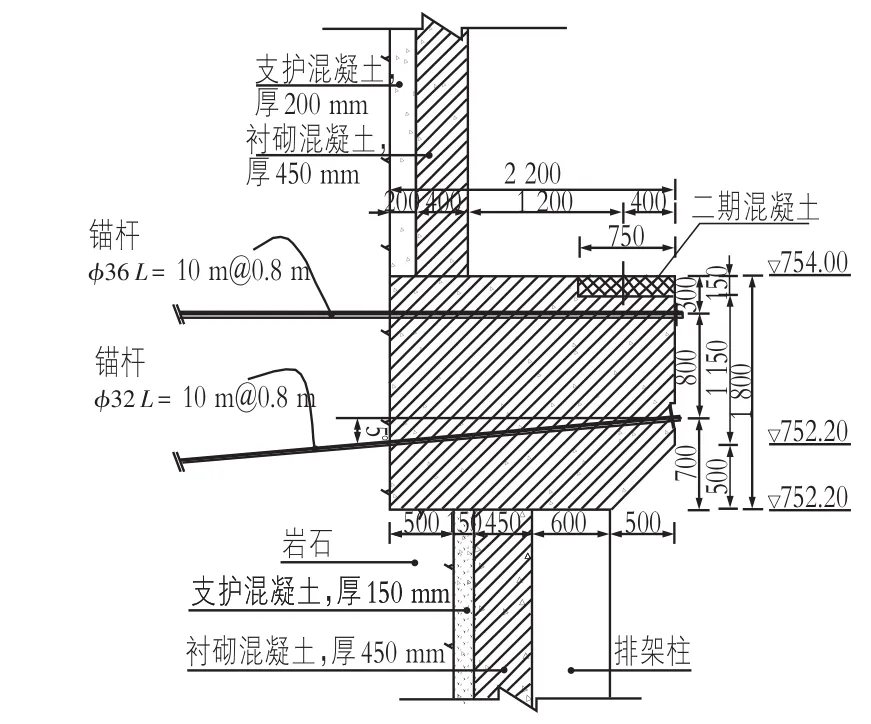

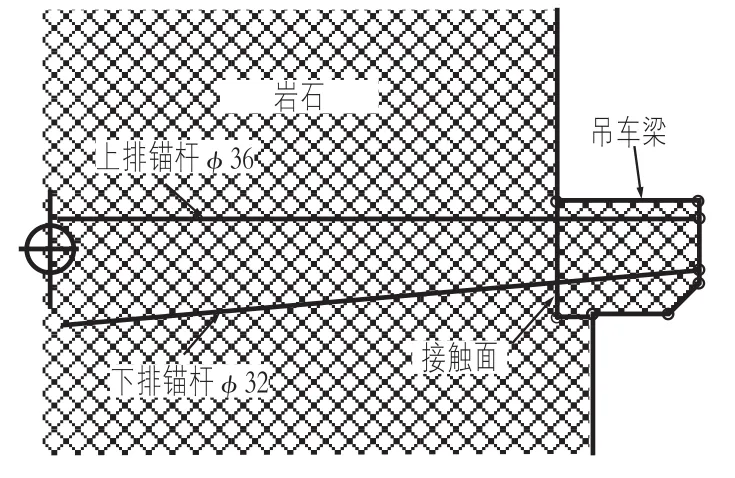

TP水电站二级地下厂房规模为66.4 m×27.3 m×47.4 m(长×宽×高),洞室围岩以安山岩及凝灰岩为主,围岩类别为III类,局部低于III类。地下厂房起重设备为1台250 t/20 t的桥式吊车,吊车跨度为15.2 m,单个最大设计竖向轮压为772.8 kN。桥式吊车单侧共有4个车轮组,每个车轮组有2个车轮,共8个车轮,车轮最大间距8.8 m。岩锚吊车梁高度为1.8 m,宽度为2.2 m,纵向总长度为66.4 m。交错布置上下两排锚杆,上排锚杆直径为36 mm,水平布置,下排锚杆直径为32mm,锚杆倾角5°,上下两排锚杆长度均为10 m,间距均为0.8 m。地下厂房吊车梁结构,见图1。

2 锚杆作用的数值分析

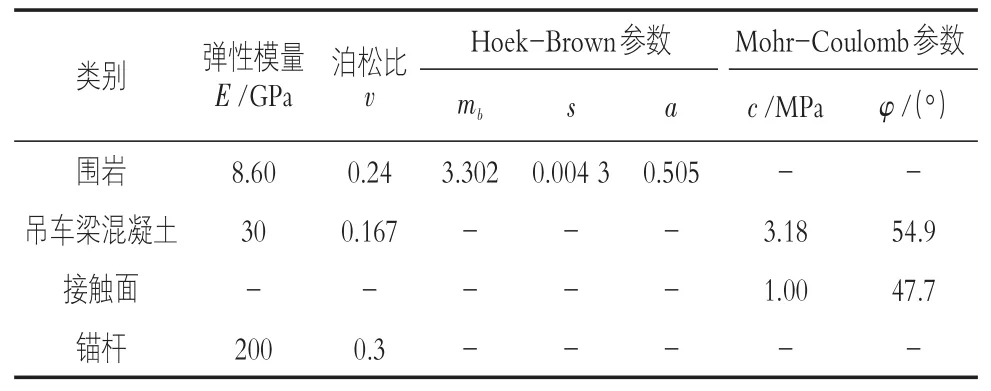

基于Phase2可模拟吊车梁-接触面-岩石-锚杆的相互作用,分析过程中考虑吊车梁与岩石的接触面,围岩、吊车梁混凝土、接触面及锚杆参数如表2所示,吊车梁荷载设计值如表3所示,数值分析模型如图2所示。为安全起见,计算锚杆作用时,不考虑钢筋混凝土衬砌及排架柱影响。吊车梁、接触面、岩石、锚杆数值分析模型,见图2。

2.1 吊车梁受力特性分析

图1 地下厂房吊车梁结构图(mm)

表2 围岩、吊车梁混凝土、接触面及锚杆物理力学参数

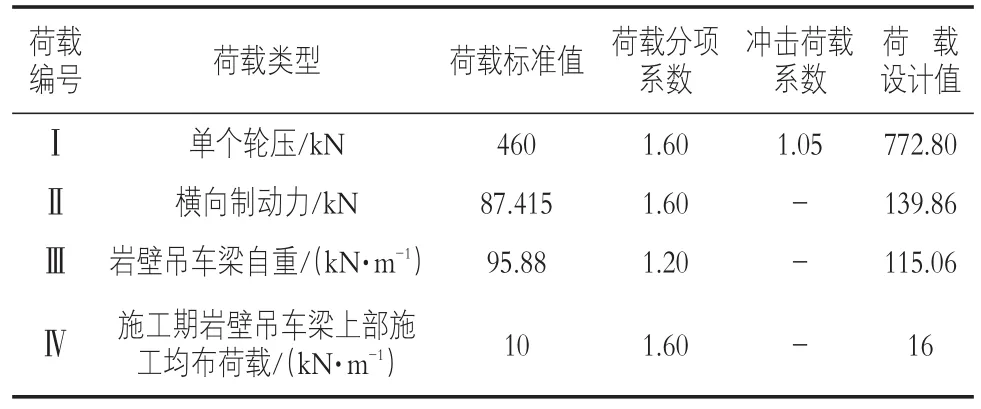

表3 荷载设计值

图2 吊车梁-接触面-岩石-锚杆数值分析模型

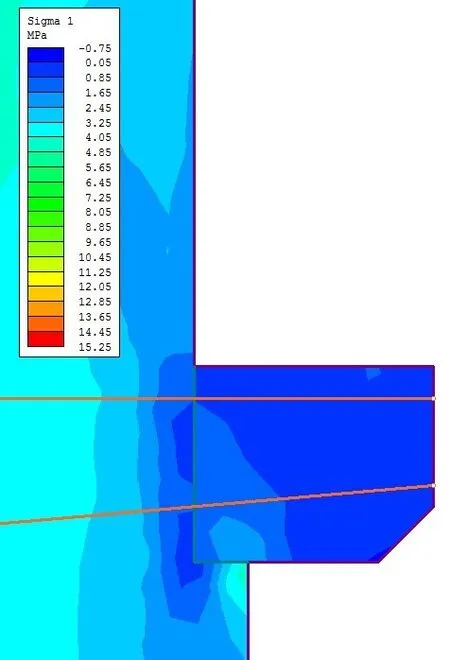

如图3~4所示,吊车梁第一和第三主应力均为压应力,梁体第一主应力压应力值在0.05~3 MPa之间,吊车梁与承台角点部位压应力较大,并有应力集中现象。第三主应力大部分为压应力,且量值较小。整体上吊车梁受力状态良好。

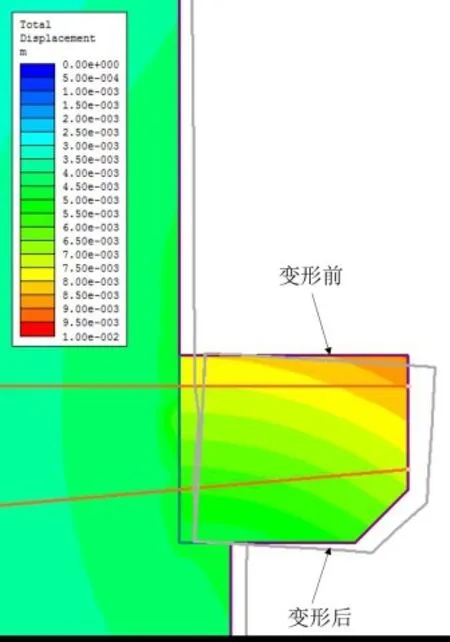

吊车梁位移分布如图5所示,从位移等值线图可以看出,吊车梁最大位移约为1.0 cm,位移从上至下逐渐减小。整体来看围岩相对较好,围岩变形程度小,使得吊车梁的变形也相对较小。

图3 δ1(MPa)

图4 δ3(MPa)

图5 吊车梁位移云图(m)

2.2 吊车梁与围岩接触面受力分析

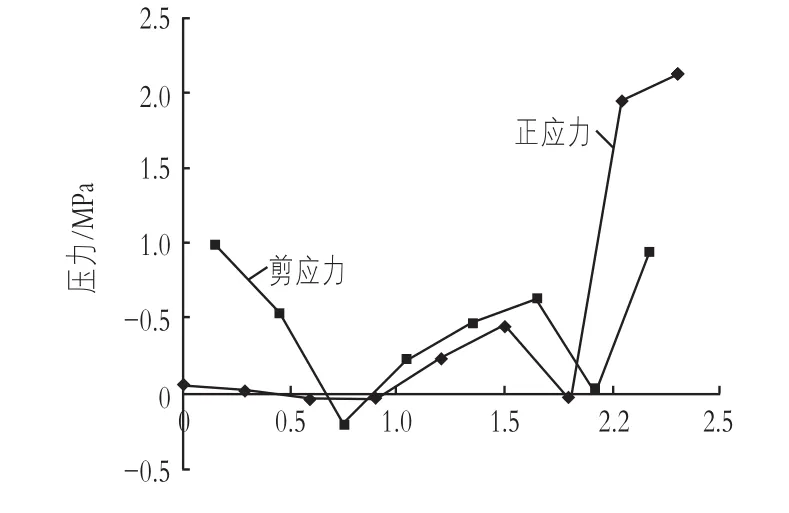

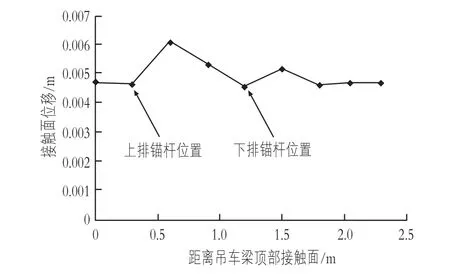

图6为围岩-吊车梁接触面部位的正应力和剪应力分布规律,可以看出:接触面上部有较小的拉应力,下部主要以压应力为主;剪应力在端部区域较大,即端部区域为较易发生剪切破坏和错动的位置。接触面的位移自上而下逐渐减小,但是由于锚杆的约束,在锚杆附近区域,位移有显著减少,接触面最大位移约为6 mm,如图7所示。

图6 距离吊车梁顶部接触位置(m)

2.3 锚杆内力分布

锚杆内力的变化分布趋势,大致分为三个区域,区域1为吊车梁区域段,锚杆作用的轴力相对较小;区域2为围岩-吊车梁接触面附近区域段,由于接触面部位是薄弱环节,因此该部位锚杆轴力变化较为显著,最大轴力达到0.15 MN;区域3为围岩区域段,在该区域范围内锚杆轴力变化趋于稳定。总体而言,锚杆均未超过自身所能承受的抗拉极限,能够满足设计要求。

图7 接触面位移分布

3 结语

1)文中通过研究分析比对了岩台式吊车梁和岩壁式吊车梁的优劣势和适用性,并结合工程实际对吊车梁结构型式进行优化设计。

2)基于Phase2的数值分析法分别对优化设计后的吊车梁及接触面受力特性进行了分析和研究,研究表明优化设计后的吊车梁及接触面的整体受力状况良好,各项指标均能满足设计要求。

3)优化设计方案充分利用了岩壁吊车梁和排架柱的特点,适用于围岩地质条件较差的地下厂房工程。

[1]HOEK E,BROWN E T.Practical estimates of rock mass strength[J].International Journal of Rock Mechanics and Mining Science,1998,34(8):1165-1186.

[2]HOEK E,CARRANZA-TORRES C,CORKUM B.Hoek-Brown failure criterion.2002 Edition[C].//Proc.NARMS-TAC Conference.Toronto:University of Toronto Press,2002:267-273.

[3]石高峰.基于Phase2的地下厂房及尾调室开挖与支护设计[J].水力发电,2015,41(12):63-67.

[4]周浩,肖明,陈俊涛,刘国庆.地下厂房岩锚吊车梁长锚杆作用机制研究及数值模拟分析[J].岩石力学与工程学报,2016,35(12):2439-2451.

[5]陈为博.复杂地质条件下大尺度地下洞室岩台梁支护设计[J].云南水力发电,2015,31(1):38-41.

[6]徐彬,李宁.水电站地下厂房岩锚吊车梁稳定性分析剖析[J].水力发电学报,2007,26(2):47-53.