跨越地铁的超大型基坑土方开挖技术

沈荣飞 李洪侠 刘建国 杨维国

1. 金鸡湖城市发展有限公司 江苏 苏州 215000;2. 中建三局第三建设工程有限责任公司 湖北 武汉 430074;3. 苏州轨道交通集团有限公司 江苏 苏州 215004

当下,超大、超深基坑已经较为普遍,靠海、沿湖、沿地铁的基坑也已经成为工程未来发展的趋势。因此,就跨地铁的超大型基坑施工技术进行研究对项目建设具有重要意义。

1 工程概况

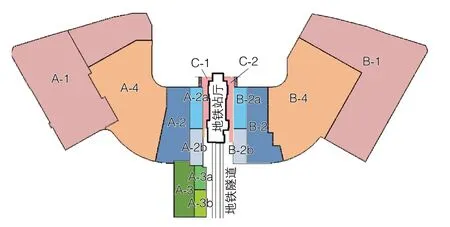

苏州中心广场项目位于苏州工业园区,是集购物中心、办公楼、公寓、酒店于一体的商业综合体。其中,项目占地面积约167 000 m2,基坑部分占地约140 000 m2,共分为15个基坑,以地铁1号线为界,北区9个基坑,南区6个基坑(图1)。该工程总建筑面积1 180 000 m2,地下3层,局部4层,地上由7栋100~200 m不等的塔楼组成。正在运行的地铁1号线从C1、C2区中间穿过,且通过2个区域与项目整体地下室接驳,南侧为地铁隧道段。

2 施工重、难点

2.1 工期要求紧

根据设计给定的施工逻辑规划,地下室的施工工期为21个月,占项目总体工期的比重较大,对后续的主体施工较为不利。

图1 基坑平面布置

2.2 基坑面积大

项目的基坑面积约为140 000 m2,面积之大实属罕见。如何合理组织开挖、优化施工部署、保证施工安全,是项目策划过程中的重、难点。

2.3 跨地铁施工

C1、C2区分布在地铁1号线两侧,与地铁并行长度分别为240、120 m。地铁站台与在建地下室最近距离7.30 m,最远距离12.10 m;地铁隧道区与地下室距离16.85 m,地铁变形限值仅为10 mm,对变形控制要求高。

3 施工方法

3.1 开挖逻辑关系优化

3.1.1 化大为小,时空效应

将大型基坑划分成若干小坑,控制基坑施工中的围护变形和周边沉降;以地铁为界将整个基坑切割成南、北2个基坑,再利用地下连续墙及钻孔灌注桩将北区分成9个基坑(A-1区,A-2区,A-3区,A-4区,A-2a区,A-2b区,A-3a区,A-3b区,C-1区),南区分成6个基坑(B-1区,B-2区,B-2a区,B-2b区,B-4区,C-2区)。

3.1.2 先远后近,阶梯效应

基坑分块方案采用先施工远离地铁基坑,后施工邻近地铁区域,最大限度减小基坑卸载对地铁区域的影响。以地铁为中轴线,邻地铁站台基坑为长条形(C-1区,C-2区),基坑深度为7.0~10.1 m;靠近地铁区域(A-2区,A-3区,A-4区,A-2a区,A-2b区,A-3a区,A-3b区)基坑深度15.00~16.45 m;离地铁最远区域(A-1区)基坑深度19.15~20.55 m,因此,离地铁越近,开挖深度越浅,该因素也是决定基坑先后施工分区的主要因素。

3.1.3 先难后易,递减效应

在基坑分块中,让高层建筑所在区域的地下室先期施工,并在支撑布置时避让核心筒结构,为主楼施工工期提供保障。

项目以地铁1号线为中轴线,将基坑分为南、北2个区同步对称施工(图2)。

图2 基坑开挖先后关系示意

3.2 开挖施工技术完善

3.2.1 开挖施工方向调整

一期基坑工程为A-1与A-2区最早同时进行基坑开挖及支撑施工;待A-2区B1层地下室结构施工完毕后,可以同时进行A-2a区与A-3区基坑开挖及支撑施工;待A-2a区与A-3区B1层地下室结构施工完毕后,可以同时进行A-2b区与A-3b区基坑开挖及支撑施工;待A-2b区与A-3b区,以及最开始开挖施工的A-1区B1层地下室结构施工完毕后,才能进行二期基坑施工 。

二期基坑施工逻辑关系的原则同一期基坑;C-2区开挖的前置条件就是A-3a区与C-1区完成B1层地下室结构。由此可以看出,每个基坑开挖的前置条件就是前一个基坑完成B1层地下室结构,并且完成换撑形式,这也是水平支撑拆除的前置条件,并且影响着地上结构的施工组织及施工策划。

3.2.2 支撑体系方案完善

根据超深基坑工程的实践经验及计算分析,采用地下连续墙或钻孔灌注桩围护加内支撑的施工方法进行基坑开挖和结构施工。当基坑开挖至坑底时施工主体结构底板,再顺作结构柱、竖向墙体结构和各层楼板结构,最终完成整个地下室结构的施工。因此在各个分区,根据不同基坑的特点设置不同的支撑形式。

顺作区A-1区(地下4层区)开挖深度18.85~20.25 m,基坑形状近似长方形,基坑沿深度方向可设4道支撑。主撑平面布置结合施工栈桥的需要以对撑为主,4个角部辅以角撑,设置边桁架。同时支撑原则上避开主体结构立柱、核心筒体,以让塔楼区域先进入结构施工。顺作区A-1区(地下3层区)开挖深度14.85~15.95 m,设置原则同地下4层区,但由于基坑深度较4层区浅4 m左右,因此设置3道支撑;另外,北坑A-2、A-3、A-4区及南坑B-1、B-2、B-4区的支撑设置原则可依次同上。

靠近地铁区域,将基坑分为A-2a、A-2b、B-2a、B-2b、A-3a、A-3b区,基坑开挖深度14.70~16.75 m,竖向设置4道支撑,呈长条形;考虑到地铁安全的重要性,因此采用首道为混凝土支撑、第2~4道为钢结构支撑的水平支撑形式,以满足地铁正常运营对周边基坑开挖所提出的严格的变形控制要求。考虑到地铁车站与区间连接段一级隧道区间的抵抗变形能力差,故使用钢支撑自动补偿及位移控制系统,作为支撑体系的安全储备,提供围护结构安全度。支护内力自动补偿及位移控制系统改变了钢支撑传统预应力复加滞后的情况,对钢支撑内力实现了24 h不间断的监测、控制以及数据传输,使工程始终处于可控和可知状态。

3.2.3 坑内加固方案研究

结合国内众多深基坑案例[1-5]以及本项目自身的特点,有2个重要前置条件需要做坑底加固,一是保护轨道交通,控制变形;二是周围超深基坑及超高层效应。

顺作区域基坑A-3a、A-3b分区围护墙距离地铁区间隧道结构外边线约10.0 m,A-2a、A-2b、B-2a、B-2b分区围护墙距离地铁车站结构墙约19.0 m,目前地铁1号线已建成,车站、隧道对围护结构的位移控制要求很高。为了控制该侧地下连续墙墙体的变位,基坑内拟采用3φ850 mm@600 mm三轴水泥土搅拌桩进行地基加固。沿围护结构进行满堂加固,土体加固宽度为23.50 m,加固深度范围从标高+1.10 m(第1道支撑底)至标高-16.35 m(坑底开挖面下4.0 m),其中标高-12.35~+1.10 m之间(开挖面以上)加固体水泥掺量10%,标高-16.35~-12.35 m之间(开挖面以下)加固体水泥掺量20%。

顺作区域A-4、B-4分区邻近东方之门附近的围护墙体为弧形布置,围护墙体为阳角区域,结构受力较为不利。为了控制该侧地下连续墙墙体的变位,基坑内拟采用3φ850 mm@600 mm三轴水泥土搅拌桩进行地基加固。沿围护结构进行裙边格栅加固,土体加固宽度为9.75 m,加固深度范围从标高+1.10 m(第1道支撑底)至标高-16.35 m(坑底开挖面下4.0 m),其中标高-12.35~+1.10 m之间(开挖面以上)加固体水泥掺量10%,标高-16.35~-12.35 m之间(开挖面以下)加固体水泥掺量20%。

3.2.4 应力补偿系统应用

北区与地铁并行长度240 m,南区与地铁并行长度120 m。项目共6个条形坑采用了应力补偿系统,施工次序如前所述:A-2a、B-2b区为第一批,B-2a、A-2b、A-3b区为第二批,A-3a区为第三批。

6个条形坑全部为地下3层结构,采用4道支撑,第1道为混凝土支撑,下部3道为应力自伺服钢支撑系统。

南北共6个条坑分3个批次施工,允许的变形值也按3个阶段进行了分解,初始值是前期桩基和围护桩施工阶段已经实际产生的变形值。

应力自伺服钢支撑系统在支撑端部设置液压油泵,可人为调整支撑轴力。对因为塑性变形和应力松弛而损失的轴力可实施补偿,在变形过快时实施强力回顶,控制发展趋势,甚至实现变形回调。

应力补偿系统的优势在于主动控制,与常规支撑手段相比,可大幅缩小基坑变形量,监测显示的最终控制效果约为预估变形值的一半,地铁隧道变形极值不超过4 mm,这对3层地下室的开挖深度而言是相当理想的结果。

4 实施效果

4.1 社会效益和经济效益

在周密的施工部署下,并在确保总进度计划的基础上,苏州中心群体性基坑顺利地完成了施工任务。15个基坑变形数据和地铁1号线变形数据均未超过政府和设计限定的报警值,成功地突破了环地铁群体性基坑施工对运行地铁变形控制的技术难题,并实现了科学、安全、快速施工的最终目标,取得了良好的社会效益和经济效益。

4.2 工期效益

项目根据既定的施工方案,科学施工,达到了预期的效果,满足业主和政府主管部门对施工组织的要求。

5 结语

施工组织的研究伴随着工程项目的出现而出现,随着工程建造装备技术的进步,施工组织也在不断演进,对于跨地铁超大型基坑的施工组织,无论在前期的规划设计,还是后期的施工管控,都要使工程建造向着节能、环保的方向发展,不仅为了实现工程项目本身的建造目标,更是为了推动整个社会的工程建造技术和管理向着绿色、可持续的方向发展。