浅谈半制品棉结与短绒的控制实践

肖际洲,段 昕,李子信,薛志刚,刘允光

(1.山东冠县冠星纺织有限责任公司,山东 冠县 252500;2.山东聊城华润纺织有限公司,山东 聊城 252000;3.聊城允光精梳技术服务中心,山东 聊城 252000)

0 引言

AFIS单纤维测试仪以及aQura检测仪,提供了大量的关于原料、半制品生产过程中的棉结、棉结形态大小、杂质、纤维长度、线密度、成熟度比及未成熟纤维含量等方面的信息,并被广泛地应用于原料、半制品检测及工艺过程的质量监控。

1 棉结的检测

1.1 AFIS测试仪检测与目测的差异

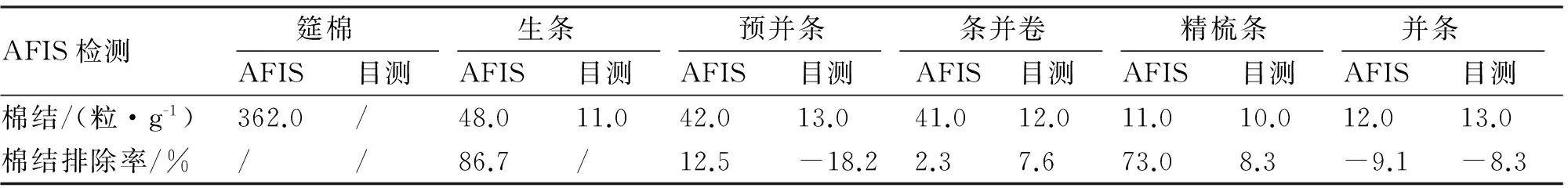

在生产流程正常的情况下,AFIS测试仪检测棉结数量从筵棉、梳棉、精梳依次减少,而目测生条、并条工序的棉结基本持平或微量波动。表1为某公司使用美国PIMA长绒棉纺7.3 tex纱的AFIS测试棉结与目测结果。

表1 美国PIMA长绒棉 AFIS测试棉结与目测棉结及其排除率

AFIS检测筵棉生条预并条条并卷精梳条并条AFIS目测AFIS目测AFIS目测AFIS目测AFIS目测AFIS目测棉结/(粒·g-1)362.0/48.011.042.013.041.012.011.010.012.013.0棉结排除率/%//86.7/12.5-18.22.37.673.08.3-9.1-8.3

可以看出,AFIS测试仪提供的棉结(粒/g)数据与人工目测差异较大,其对半制品、纤维长度、短绒率、棉结等数据的测试,在一定程度上避免了人为因素的影响,简化了试验程序,具有试样测试正确、精度高、测试速度快、及时、代表性强等优点,可细化分析棉结形态变化及分布状况,对纱线质量控制起到了事前把关的作用[1]。目测有人为因素的影响,且无法区别棉结形态大小及分布含量的变化,加之筵棉的束丝状纤维体较多,目测很难制定一个客观统一的标准。AFIS检测精梳条对生条棉结的排除率不低于70%;而手检目测精梳条对生条棉结的排除率为基本持平或上下浮动,两种检测方法没有可比性。

1.2 棉结数量与排除率的变化分布

由表1可知,梳棉工艺主要功能是排除结杂,梳棉机可去除筵棉中86.7%的棉结,而精梳机可去除73%的小卷棉结。

1.3 精梳工序的棉结控制

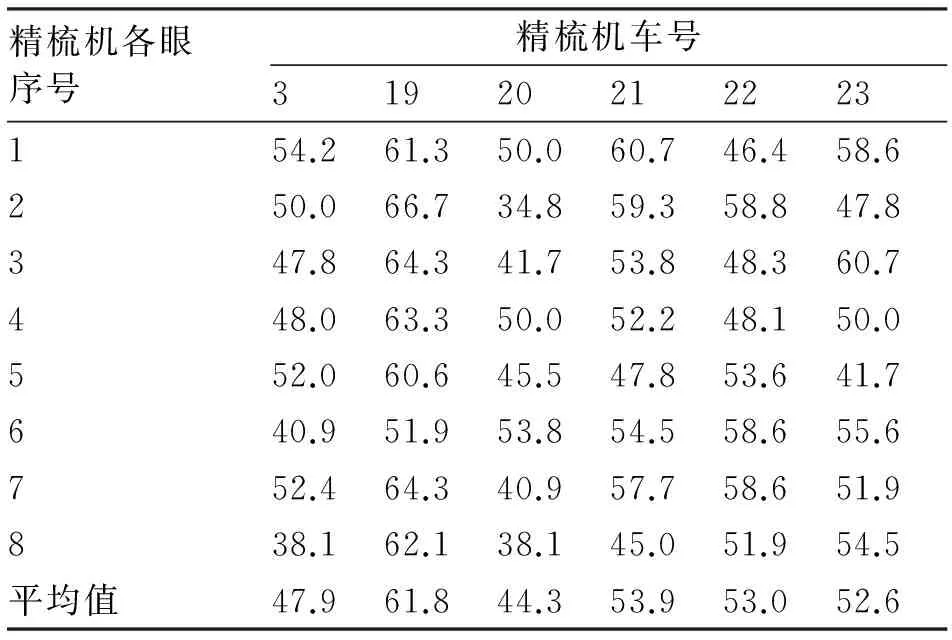

不同精梳机、精梳机不同眼之间的差异是导致精梳机质量指标下降的主要因素。其原因在于精梳机相关工艺参数的合理性及梳理器材的差异性。表2给出了某公司采用aQura检测仪测试不同精梳机各眼间棉结清除率的情况。

表2 不同精梳机各眼间的棉结清除率 单位:%

从表2数据可以看出,精梳机棉结清除率平均值为44%~62%。棉结清除率低的精梳机,其各眼间的棉结清除率显著不同;研究精梳机各眼间的设置状态,检查机械部件的运行状态,纠正各工艺偏差,对20号精梳机进行调整:① 替换工作不正常的顶梳;② 加大顶梳刺入深度;③ 精确校正顶梳到后分离罗拉隔距;④ 清除锡林针布表面嵌花。调整后再次测试,其棉结清除率提高了13%,见表3。

1.4 棉条棉结与成纱千米棉结的关系

在其他条件不变的情况下,原棉、生条及精梳条中的棉结数量增加,有可能会导致成纱棉结数量增加。但AFIS单纤维测试仪提供的棉结(粒/g)与条干均匀仪测定的成纱棉结 (个/km)是完全不同的概念,两者不是一一对应的线性关系,生条、精梳条

表3 精梳机调整前后棉结清除率 单位:%

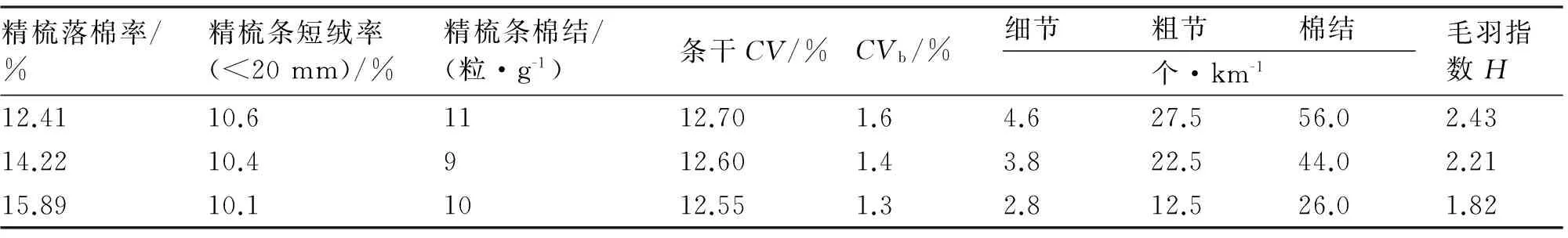

内棉结的高低与成纱千米棉结没有必然联系[2]。表4为新疆长绒棉纺9.7 tex纱,采用不同落棉率、精梳条短绒率和棉结粒数进行成纱质量试验对比。

表4 不同落棉率、精梳条短绒率和AFIS棉结粒数对成纱质量的影响

精梳落棉率/%精梳条短绒率(<20mm)/%精梳条棉结/(粒·g-1)条干CV/%CVb/%细节粗节棉结个·km-1毛羽指数H12.4110.61112.701.64.627.556.02.4314.2210.4912.601.43.822.544.02.2115.8910.11012.551.32.812.526.01.82

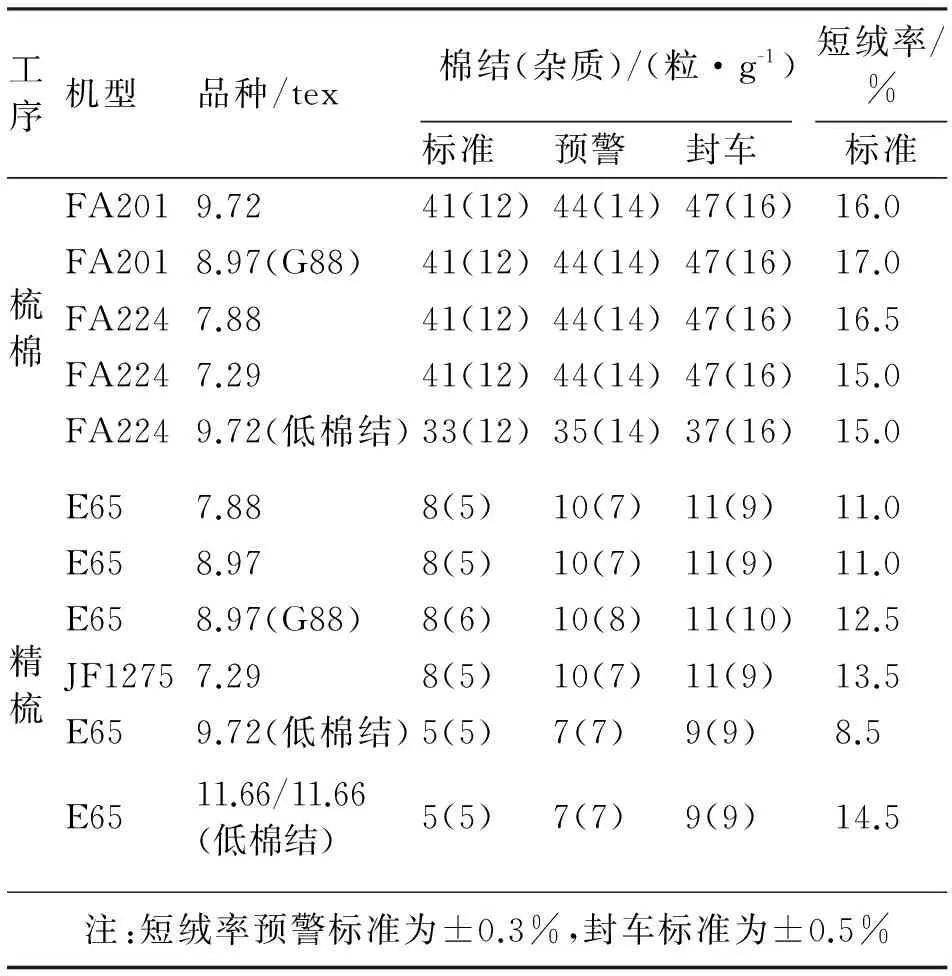

纤维分离度、平行度和伸直度对成纱质量影响较大,目前无相关的检测仪器对此“三度”进行检测。生产中只能用棉网清晰度直观评判梳棉、精梳棉网质量水平,在新品种上机或产品质量出现波动时,通常进行成纱质量快速试纺,应用成纱质量的试验数据予以验证,以获取满足客户质量要求的上机工艺参数。运用AFIS测试仪对纺纱各工序的棉结数量与形态尺寸以及清除效率进行测试,制定各工序棉结指标控制图,有效监控设备除杂效果及纤维在加工过程中的半成品棉结变化情况,合理进行设备维护、保养,可降低维修成本。尤其精梳工序是控制半成品棉结的最后一道工序,一旦测试指标超过规定指标3粒/g,应按报警处理,两天内必须对报警机台进行调整、修复。若超过标准指标4粒/g及以上,应封车停车当天处理。表5为某公司梳棉、精梳工序各品种AFIS内控指标。

2 精梳短绒率的检测与控制

2.1 各工序棉条短绒含量与排除率的关系

半制品的短绒含量直接影响成纱的各项指标,必须加强控制。为此,我们采用AFIS纤维测试仪对美国PIMA长绒棉纺7.3 tex纱棉条短绒率及排除率进行了测试,结果见表6。

表5 梳棉、精梳工序不同品种AFIS内控指标

工序机型品种/tex棉结(杂质)/(粒·g-1)短绒率/%标准预警封车标准梳棉FA2019.7241(12)44(14)47(16)16.0FA2018.97(G88)41(12)44(14)47(16)17.0FA2247.8841(12)44(14)47(16)16.5FA2247.2941(12)44(14)47(16)15.0FA2249.72(低棉结)33(12)35(14)37(16)15.0精梳E657.888(5)10(7)11(9)11.0E658.978(5)10(7)11(9)11.0E658.97(G88)8(6)10(8)11(10)12.5JF12757.298(5)10(7)11(9)13.5E659.72(低棉结)5(5)7(7)9(9)8.5E6511.66/11.66(低棉结)5(5)7(7)9(9)14.5 注:短绒率预警标准为±0.3%,封车标准为±0.5%

2.2 控制棉条短绒增长是控制成纱质量的核心

2.2.1 棉条纤维长度分布区域的控制

通常长度大于16 mm的短纤维有可纺性,小于16 mm则纤维长度整齐度不好,在后道工序大牵伸中纤维变速分离及短纤维聚集易产生短粗节和棉结;而小于10 mm的则在后道工序牵伸过程中,易形成小棉结和小纱疵[3]。因此,在AFIS测试短绒率时,应重点观察纤维长度频数分布图,分析和掌握各工序中不同长度纤维分布的变化情况,查找质量控制重点,通过优化工艺措施,控制半制品的短绒含量,达到改善和提高成纱质量的目的。

表6 美国PIMA长绒棉纺7.3 tex纱棉条短绒率及排除率 单位:%

2.2.2 未成熟纤维的控制

成熟度较差的纤维一般细而短,在加工过程中容易扭结和折断,形成棉结和有害疵点,导致织物染色性差等缺陷。在购进原棉时,要重点关注原棉的马克隆值,因为它是纤维线密度与成熟度的综合指标,马克隆值过低的棉纤维一般成熟度差,而未成熟纤维比较脆弱也可以认为是隐性短绒。

2.2.3 生条短绒率的控制

减少生条短绒的主要途径:一是减少纤维损伤、断裂,二是加强短绒排除。提高刺辊速度和减小给棉板隔距是短绒增加的主要原因;同时,锡林速度过高、锡林刺辊间的速比过小时,均会增加短绒[4]。相同的工艺上机,更换新的刺辊针布后,针布齿条对纤维的抓取能力增强、落棉率降低、纤维损伤加大,也会使生条短绒含量增加。所以,各纱厂应根据实际生产情况,制定合理的AFIS检测生条短绒率控制指标,一般情况下,超过规定指标0.5个百分点的机台要停车整修。

2.2.4 精梳条短绒率的控制

新品种上机,首先要做快速试纺,以确定能够满足客户成纱质量要求的控制精梳条短绒率的考核指标。同品种,上机工艺一致,梳理元件的制造厂家、规格及状态也要一致,以避免产生精梳条短绒率台间差异。超过规定指标0.3个百分点,应按报警处理,2 d内必须对报警机台进行调整、修复;若超过标准指标0.5个百分点,应及时封车停车,当天处理完毕;应切实控制好精梳条短绒率台间差异,以减少成纱常发性纱疵CVb值质量波动。

2.3 精梳落棉质量的控制

2.3.1 通过AFIS检测试验可知,当落棉率较低时,落棉中短绒率较高。随落棉率增加而落棉中长纤维含量亦增加,落棉短绒率降低。由此可见,精梳落棉控制的关键是提高落棉质量,即尽可能提高精梳落棉短绒率,减少有效纤维的流失,而不是单纯追求落棉数量。只有在保证落棉质量的前提下,适当提高精梳落棉率才是有效可行的[5]。在精梳条短绒率能够满足成纱质量要求时,精梳落棉率宜偏低控制,以降低精梳纱成本。

2.3.2 试验表明,如果精梳落棉及落棉短绒率增加幅度过大,则原棉的短绒含量或温、湿度发生较大变化。当纤维长度小于落棉隔距时,就会作为短纤维自动落下,因此精梳机对落棉率具有自动调节功能,当精梳落棉率发生较大波动时,说明前纺原料成分中的短绒含量或温、湿度发生了较大的变化,此时不要轻易调整落棉率,以免成纱质量波动。

2.3.3 落棉中的长纤维含量过高,说明设备或工艺调整上出现了问题,造成长纤维流失,而长纤维流失又意味着落棉中短绒率的下降。钳板变形导致上下钳唇不密接、上下钳唇嵌花、钳板闭合定时太迟、小卷严重黏连、横向均匀度太差及3项工艺调整不合理均会导致长纤维流失。另一方面,纤维损伤同样会使落棉中短绒比例增加[6],如精梳锡林、顶梳严重损伤、嵌花及锡林梳理隔距过小,均会导致可纺纤维的损伤,造成落棉中短绒含量急剧增加。

3 AFIS或aQura测试仪检测数据应用

3.1 纤维损伤与纤维排除率的计算

3.1.1 精梳损伤纤维的短绒含量计算公式

众所周知,落棉中短绒量与精梳条中短绒量之和超过棉卷中的短绒量,即梳理过程中损伤了纤维产生短绒。因此,梳理损伤纤维的短绒含量=落棉短绒含量+精梳条短绒含量-棉卷短绒含量。其中:落棉短绒含量=精梳落棉率×精梳落棉短绒率/100;精梳条短绒含量=精梳条短绒率×(1-精梳落棉率)/100。

因此,精梳损伤纤维产生的短绒含量的估算公式为:

M=[D×C+B×(1-C)-A]×100%

(1)

式中:

M——梳理中损伤纤维的短绒含量/%;

D——落棉短绒率/%;

C——精梳落棉率/%;

B——精梳条短绒率/%;

A——棉卷短绒率/%。

3.1.2 精梳机短绒排除率计算公式

精梳机短绒排除率计算公式为[7]:

(2)

式中:

m——精梳机短绒排除率/%;

γ——精梳落棉率/%;

因此,精梳机短绒排除率计算公式可简化为:

m=[1-(1-C)×B/A]×100%

(3)

式中:

m——精梳机短绒排除率/%;

C——精梳落棉率/%;

B——精梳条短绒率/%;

A——棉卷短绒率/%。

3.2 利用AFIS数据分析精梳纤维损伤因素及对成纱质量的影响

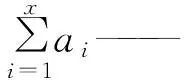

3.2.1 锡林嵌花对纤维损伤及成纱质量的影响

品种为P/C 70/30 9.7 tex;机型为E65型精梳机;速度为350钳次/min;小卷定量为72 g/m;给棉长度为4.3 mm;小卷、落棉及精梳条中含20 mm以下短绒率由AFIS纤维长度检测仪检测。分3个试验方案。

方案1:锡林嵌花,顶梳密度为300齿/(10 cm)。

方案2:用清洁梳清除了锡林嵌花,顶梳密度为300齿/(10 cm)。

方案3:用清洁梳清除了锡林嵌花,顶梳密度为360齿/(10 cm)。

试验结果见表7。

表7 精梳锡林嵌花对纤维损伤的影响 单位:%

由表7可知:方案1,当锡林嵌花或严重嵌花时,精梳落棉率增加1.17个百分点,可使落棉有效纤维、梳理中损伤纤维的短绒含量增加;方案2,人工清除锡林嵌花后纤维损伤的概率大幅降低,因此,精梳落棉率及梳理中损伤纤维的短绒含量均有明显降低;方案3,采用高密顶梳后,顶梳的梳理强度、纤维损伤概率增大。因此,精梳落棉率、梳理中损伤纤维的短绒含量均明显增加。

精梳锡林嵌花对成纱质量的影响见表8。

表8 精梳锡林嵌花对成纱质量的影响

方案条干CV/%CVb/%细节粗节+140%棉结+200%棉结个·km-1毛羽指数H113.502.37.047.0267.569.53.03213.481.610.052.0270.067.22.91313.402.69.044.5219.045.03.00

由表8可知:① 清除锡林嵌花或锡林表面光洁无嵌花时,精梳落棉率降低1.17个百分点的情况下,成纱质量相当;② 采用高密度顶梳,精梳落棉率与嵌花锡林相当,但其成纱常发性纱疵IPI值改善较大,其中+200%棉结降幅高达35.25%。

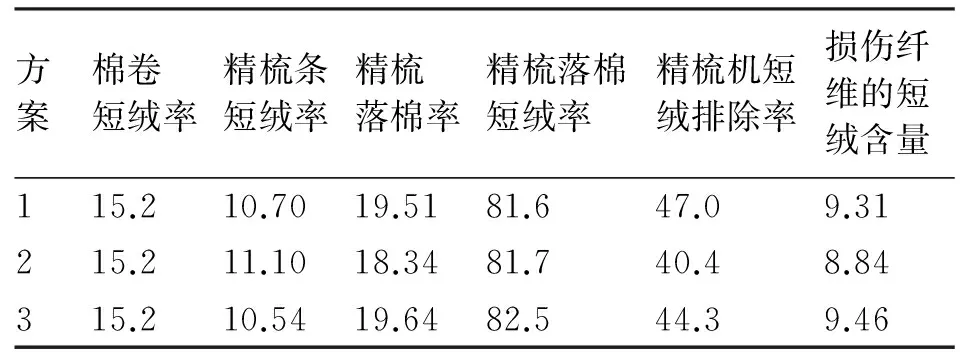

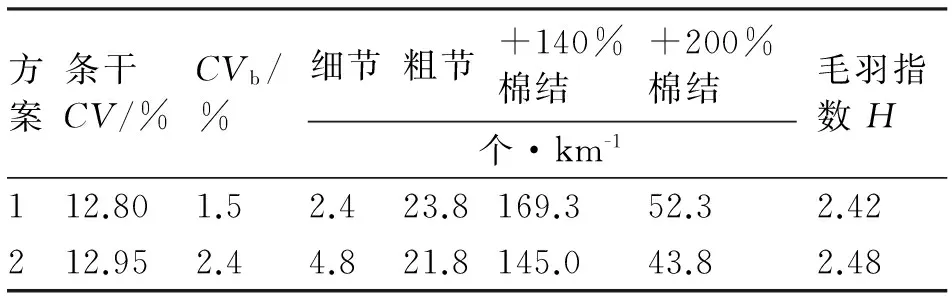

3.2.2 锡林梳理隔距对纤维损伤及成纱质量的影响

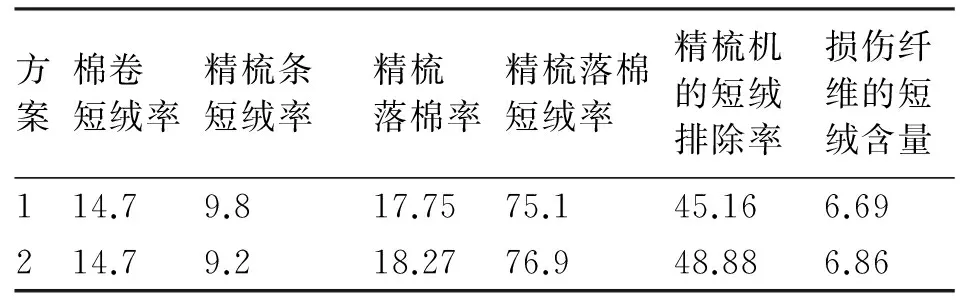

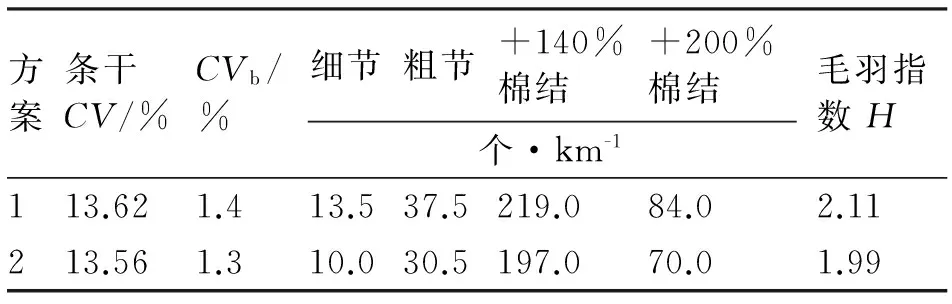

品种为长绒棉8.3 tex;机型为E65型精梳机;锡林定位为37分度。分2个试验方案。

方案1:在36.5分度、39.5分度和1.5分度时,锡林梳理隔距分别为45 mm、25 mm和30 mm。

方案2:在36.5分度、39.5分度和1.5分度时,锡林梳理隔距分别为35 mm、20 mm和25 mm。

将落棉率棉率由16.95%调至约16.20%后,用AFIS纤维长度检测仪检测的成纱质量对比结果见表9和表10。

表9 缩小锡林梳理隔距对纤维损伤的影响 单位:%

表10 缩小锡林梳理隔距对成纱质量的影响

方案条干CV/%CVb/%细节粗节+140%棉结+200%棉结个·km-1毛羽指数H112.801.52.423.8169.352.32.42212.952.44.821.8145.043.82.48

缩小前梳理区、最紧点和后梳理区的锡林隔距,尽管精梳条短绒率、精梳落棉短绒率及梳理中损伤纤维的短绒含量均呈现增加的趋势,但从表10的成纱质量对比试验可知+200%棉结降幅达16.25%。也就是说,适当缩小精梳机三点的梳理隔距,虽然有损伤纤维的趋势,但棉须丛可以最大限度深入锡林针布内,棉须丛的梳理效能及纤维单根化的程度均获得较大提高。虽然,梳理隔距越小锡林梳针越容易刺入和穿透棉丛,有利于降低棉结,但隔距太小会梳断大量长纤维,不利于节约用棉[8]。

3.3 精梳有效纤维流失及对成纱质量的影响

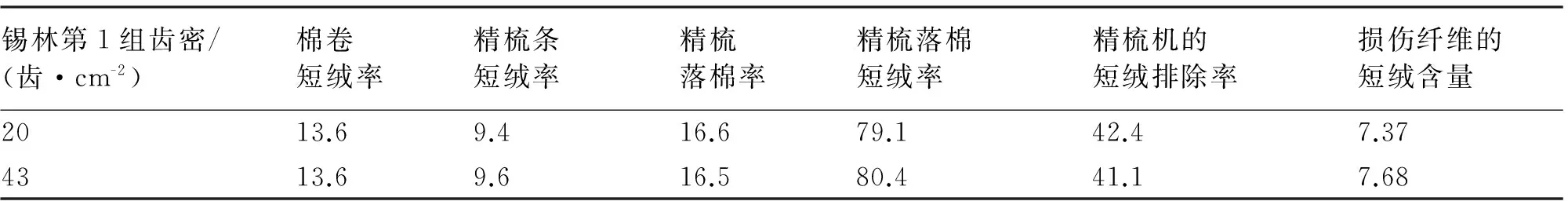

品种为PCOMNE 5.8 tex;机型为E65型精梳机。分2个试验方案。

方案1:精梳机上下钳板钳唇严重嵌花状态下取样。

方案2:用温湿布彻底清除钳板上下钳唇嵌花后取样。

试验结果见表11。

表11 精梳锡林嵌花对纤维损伤的影响 单位:%

嵌花使钳板的握持能力减弱,导致有效纤维流失,使精梳落棉短绒率降低。长纤维流失意味着精梳落棉短绒率下降,但纤维损伤同样会使落棉中短绒比例增加,因此精梳落棉短绒率并非越高越好。

此外,由于上下钳唇嵌花,导致锡林梳理隔距变大,锡林梳理效能降低,使精梳落棉率降低;而清除上下钳唇嵌花相当于锡林梳理隔距缩小,钳板的握持状态良好,有效纤维流失少,锡林梳理效能增强的同时会加剧纤维的损伤,落棉率增加0.52个百分点,梳理中损伤纤维的短绒含量也略有增加。清除钳板上下钳唇嵌花前、后的成纱质量对比见表12。

表12 清除钳板上下钳唇嵌花前后的成纱质量对比

方案条干CV/%CVb/%细节粗节+140%棉结+200%棉结个·km-1毛羽指数H113.621.413.537.5219.084.02.11213.561.310.030.5197.070.01.99

由表12可知,方案2清除钳板钳唇嵌花后,成纱常发性纱疵IPI值明显好于方案1,其中,成纱的+200%棉结降幅为16.7%。

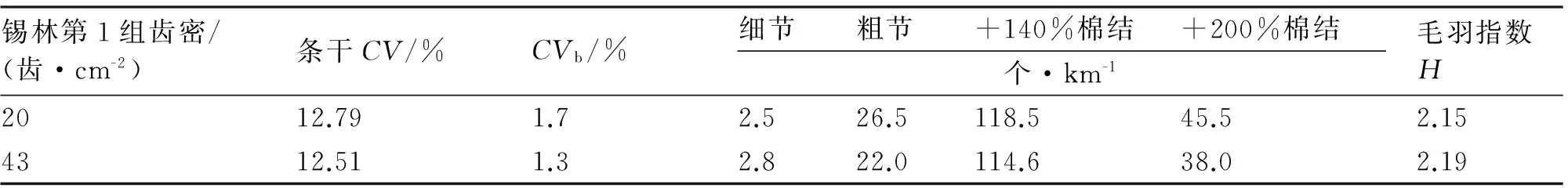

3.4 锡林齿密增加对纤维损伤及成纱质量的影响

品种为L 9.7 tex;机型为E65型精梳机;锡林型号为4TC1-7/5(90°),总齿数为39 736齿。分2个试验方案。

方案1:锡林总齿数为39 736齿。

方案2:将锡林第1组齿密由原来的20齿/cm2改成43齿/cm2,锡林总齿数增加到41 186齿,将落棉率由17.1%调至约16.5%进行试验,AFIS测试结果见表13。

2个试验方案对成纱质量的影响见表14。

表13 增加锡林前区针布齿密对纤维损伤的影响 单位:%

表14 增加锡林前区针布齿密对成纱质量的影响

锡林第1组齿密/(齿·cm-2)条干CV/%CVb/%细节粗节+140%棉结+200%棉结个·km-1毛羽指数H2012.791.72.526.5118.545.52.154312.511.32.822.0114.638.02.19

增加前梳理区针布齿密,尽管精梳条短绒率、精梳落棉短绒率及梳理中损伤纤维的短绒含量均有不同程度的增加,但从表14可知其成纱+200%棉结降幅为16.48%。这是由于适当增加前梳理区针布齿密,加强了前区的梳理功能(前区梳理梯度加大),有利于锡林后区的梳理,提高了纤维单根化的程度,改善了成纱质量[9]。

3.5 5%纤维长度参数的合理应用

借助AFIS测试仪能够精确提供5% 纤维长度参数,可用来初步设置并条机、条并卷机和精梳机主牵伸隔距和后区罗拉隔距,以往的隔距调整是以原料的品质长度为依据,设定牵伸罗拉隔距,现由5%纤维长度作为依据更加可靠。实际生产中,当精梳条前5%纤维长度确定后,要及时对隔距进行试验和修正,(5%纤维长度+3)有更好的效果。

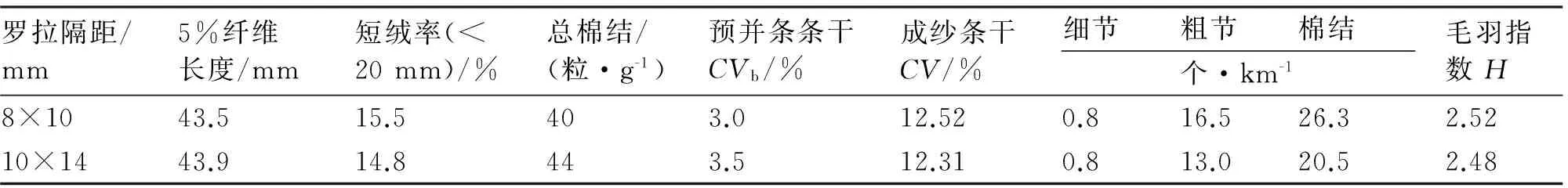

品种为CJ 9.7 tex,原料为100% 新疆长绒棉,机型为FA302型并条机,速度为150 m/min;棉条定量为19 g/(5 m)。不同罗拉隔距的影响见表15。

表15 不同罗拉隔距AFIS测试指标

罗拉隔距/mm5%纤维长度/mm短绒率(<20mm)/%总棉结/(粒·g-1)预并条条干CVb/%成纱条干CV/%细节粗节棉结个·km-1毛羽指数H8×1043.515.5403.012.520.816.526.32.5210×1443.914.8443.512.310.813.020.52.48

过小的牵伸罗拉隔距特别是前区罗拉隔距,虽能获得比较好的条干CV值,但绝对不是最佳的成纱质量指标值,因其有可能带来负面影响,即隐性的纤维损伤,在后道各个工序的加工过程中,增加纱线质量变异概率[10]。

4 结语

4.1 AFIS检测精梳条对生条棉结的排除率为70%以上;而原始手检目测对生条棉结的排除率基本持平或上下浮动,两种检测方法无可比性。而AFIS单纤维测试仪提供的棉结(粒/g)与条干均匀仪测定的成纱棉结(个/km)是两种完全不同概念的棉结,两者不呈线性关系,且生条和精梳条内的棉结和成纱棉结(个/km)没有必然联系。因此,最终的结论要通过成纱质量试验加以验证。

4.2 制定各工序棉结控制指标和控制图,可有效监控设备除杂效果及纤维在加工过程中的半成品棉结的变化情况,合理进行设备的维护、保养工作,降低维修成本。

4.3 通常长度大于16 mm的短绒有可纺性,小于16 mm的短绒,纤维长度整齐度不好,在后道工序大牵伸中纤维变速分离及短纤维聚集时易产生短粗节及棉结,而小于10 mm的短绒就是小棉结、小纱疵。未成熟纤维是短纤含量的一部分,在后道工序大牵伸过程中容易扭曲、打结形成棉结或粗细节。在配棉时应按加权平均值减少其配比含量。

4.4 梳棉工序减少生条短绒的主要途径:一是减少纤维的损伤;二是加强短绒的排除。其中,提高刺辊速度和缩小给棉板隔距是短绒增加的主要原因。同时锡林速度过高、锡林刺辊间的速比过小时,均会增加短绒。

4.5 控制棉条短绒率增长是控制成纱质量的核心,要严格管控精梳条短绒率。由于原料的纤维线密度和成熟度不同,反映在成纱质量和纺纱工艺的关系也不同,因此,新品种上机首先要做快速试纺,最终以成纱质量确定能够满足客户要求的精梳条短绒率的考核指标。

4.6 在精梳条短绒率能够满足客户成纱质量要求时,精梳落棉率宜偏低控制,以降低精梳纱成本。应重点注意的是长纤维流失与纤维损伤两者有一定的联系。长纤维流失意味着落棉中短绒率的下降,但纤维的损伤同样会使落棉中短绒比例增加。

4.7 缩小锡林梳理隔距,增强锡林针布对棉须丛穿透能力、提高精梳梳理纤维单根化程度,在后工序牵伸机构加工过程中,可有效地避免纤维的纠缠、扭结和揉搓,成纱棉结增加的概率会大幅降低。

[1] 赵阳,荆博,王照旭,等. AFIS测试仪在纺纱质量控制中的应用[J].棉纺织技术,2011,39(12):6-9.

[2] 刘允光,肖际洲,李子信.精梳梳理元件与成纱质量的关系[J].棉纺织技术,2016,44(9):55-60.

[3] 陆惠文,孔宪生.梳棉工艺与梳理器材设计探讨[J].辽东学院(自然科学版),2012,19(4):246-255.

[4] 费青.现代高产梳棉机的高速梳理及主要措施[J].棉纺织技术,1998,26(1):13-17.

[5] 肖际洲,段昕,刘允光.合理减少精梳落棉率的技术探讨[J].棉纺织技术,2016,44(4):19-33.

[6] 刘允光,肖际洲,李子信.合理控制精梳有效纤维损伤与流失的探讨[J].棉纺织技术,2015,43(9):46-50.

[7] 任家智,张一风,任毅,等.一种用于棉精梳机短绒排除率的计算方法:中国,201210261229.1[P].

[8] 刘允光,肖际洲,李子信.高效能精梳机梳理工艺分析[J].棉纺织技术,2016,44(1):47-50.

[9] 刘允光.国内外精梳机梳理元件的应用[J].棉纺织技术,2016,44(12):42-45.

[10] 刘允光.高效能精梳机相关工艺技术分析[J].棉纺织技术,2013,41(8):15-19.