制造执行系统数据采集技术在重车车桥厂的应用

赵志彪, 赵明 , 刘晖 , 范薇, 史 靖宇

(中国兵器工业规划研究院,北京 100053)

0 引言

车桥作为车辆底盘的重要部件,对于整车质量与运行可靠性有着重要影响。随着产品质量控制方式由成品检验等事后控制模式逐步向过程控制转变,对生产过程各类数据采集能力的要求日益提升。同时,由于很多车桥厂生产手段较为落后,自动化、信息化能力薄弱,数据采集作为非增值作业,为了不影响生产供应能力,需要实现自动数据采集。此外,生产过程中信号干扰、油污等问题均会对数据采集过程的数据完备性、可靠性带来挑战。因此,在架构、设计面向车桥装配过程的制造执行系统(Manufacturing Execution System,简称MES)时,需综合考虑上述问题以及应对措施。制造执行系统通过数据传感网络使传统生产过程黑箱透明化[1],扮演了ERP和生产现场之间信息桥梁的角色,是走向制造过程实时信息集成的纽带。

1 MES数据采集技术应用概述

上海柴油机股份有限公司通过射频识别、扫描枪及手工录入信息的方式实现柴油机装配过程信息采集与追踪[2];张金等[3]针对目前质量数据采集方法的缺陷和不足,构建了一种基于Android平台的现场质量数据采集系统,该系统以平板或手机作为客户端,完成信息采集工作,关俊涛等[4]通过二维码和移动互联设备完成生产过程信息采集,王帅等[5]基于OPC技术实现西门子数控系统的数据采集,李佳林、涂化刚、任工昌[6-8]在变速箱生产过程中也应用了OPC技术,杨立峰、李西等[9-10]利用RFID技术实现制造过程物料追踪。综上所述,基于各类数据传感设备,MES在生产过程质量控制[11-12]与物料流控制[13-15]方面得到了较为广泛的应用。

2 车桥装配过程数据采集需求分析

2.1 重车车桥装配过程

兵器工业集团下属某重型车桥厂作为某重卡品牌旗下车桥供应商,提供前桥、中桥、后桥等多类车桥产品。以中桥为例,车桥装配环节主要由主减速器装配与车桥总装两大部分构成。其中主减速器装配过程主要分为主锥总成、差速器总成、轴间差速器总成以及主减总成合装四大区域;总装环节主要是工人对主减速器总成、桥壳、轮毂等部件完成合装。

2.2 数据采集需求分析

车桥装配过程中,需要采集的数据类型主要有产品数据、零部件数据、工艺数据以及人员数据。在完成上述四类数据采集的过程中,还需要针对车桥装配过程中特有的主、被齿轮配对问题进行数据匹配校验,保证装配过程质量。

以往该厂生产过程数据采集完全依赖装配人员,通过“随工单”的形式进行记录。由于现场作业环境存在油污等情况,纸质材料易受污染;同时,由于年生产批量较大,在发生质量问题或用户索赔时,大量纸质材料为查询追溯工作带来了极大不便;在主、被齿轮配对时,以往采用粉笔标号的方式进行配对记录,该类记号在作业现场很难长时间存留,同时在配对过程中靠人眼识别的方式,很难避免错装、误装。此外,由于该条生产线同时生产6类产品,需要生产线保证足够的柔性,设备能够自动识别当前工件进行加工。

3 基于MES的数据采集系统构建

3.1 数据采集设备选择

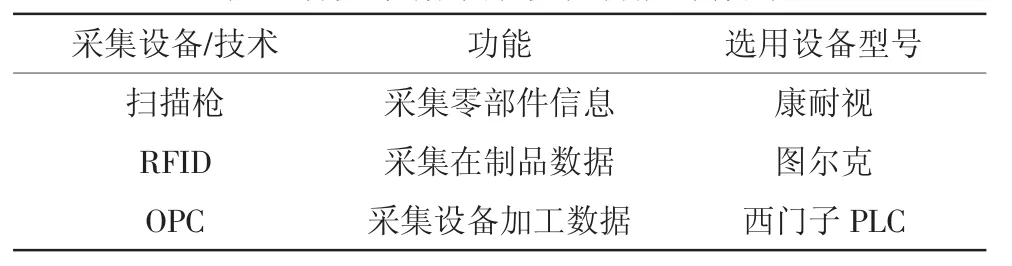

本项目系统基于.NET构建,以SQL Server数据库作为中心数据库,采用了扫描枪、RFID、OPC等多种数据采集技术结合的方式,实现了异构数据的有效融合。表1列出了各类数据采集设备的功能与作用。

表1 各类数据采集设备功能与作用

3.2 数据采集方式及流程设计

根据第2小节分析,本项目将产品信息作为串联整个产品生产过程相关数据的核心要素。设计“产品出生证”,采用一定编码规则涵盖产品类型信息、计划队列信息以及生产日期信息,并利用打码机刻于在制品上,在上线工位扫描二维码,利用RFID将产品信息写入托盘随在制品一同流转。

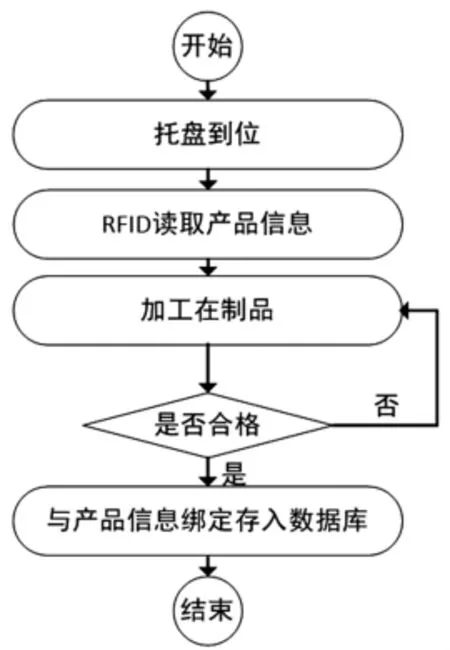

在制品生产加工信息主要存储于设备PLC中,主要利用OPC技术,实现加工数据同在制品信息实时绑定、上传。生产过程数据采集流程如图1所示。

图1 生产过程数据采集流程图

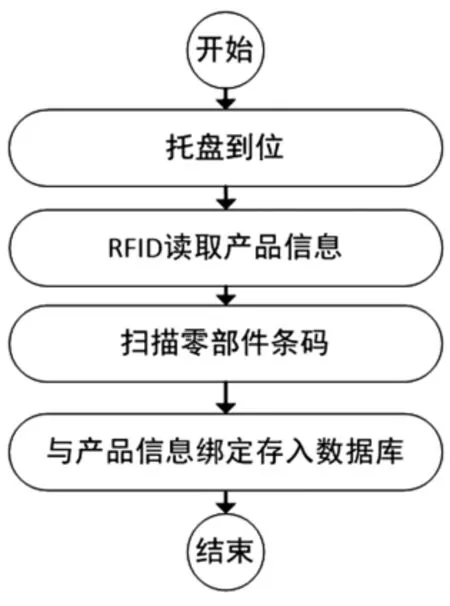

图2 零部件数据采集流程图

针对关键零部件数据的信息采集问题,本项目根据工厂实际生产情况,将需要采集信息的零部件分为A类件与B类件,A类件为关键重要零部件(如主、被齿轮),每个零部件上具有二维码。B类件为批次件,整批次零件由一张遵循一定编码规则的条码表示。零部件数据采集流程图2所示。

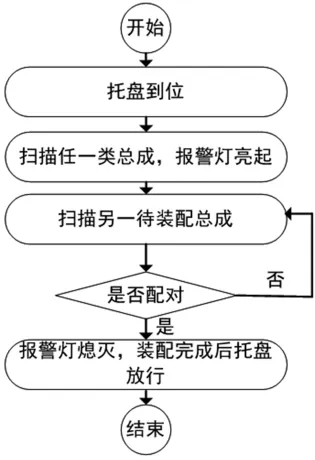

在主锥总成与差速器总成合装工位配对校验环节,基于主锥总成和差速器总成上的二维码,采用“扫描枪+报警灯”组合的目视化管理方式,校验流程如图3所示。

3.3 系统架构

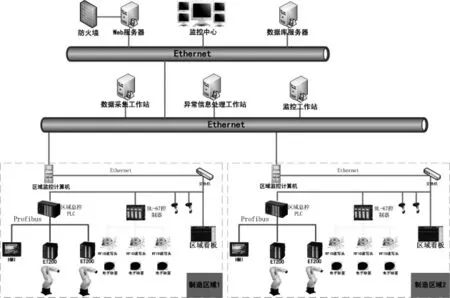

系统硬件架构示意图如图4所示,可分为管理层、制造过程监控层以及设备层。管理层通过服务器与ERP进行信息交互,数据库服务器将相关信息及时下达至生产现场以指导生产。中间层主要实现生产过程实时数据、异常工况信息的采集与存储,以及对生产现场各类制造资源的运行状态的监控;设备层根据生产指令和对当前在制品的识别信息进行装配作业,并实时反馈工况信息。

图3 主锥总成与差速器总成合装校验流程图

图4 系统硬件架构示意图

3.4 主要问题及解决方案

3.4.1 基于OPC的生产过程实时数据采集

OPC是OLE for Process Control的缩写,即面向过程控制的OLE[16],为工业控制的应用程序之间提供良好交互功能和高效信息集成的组件对象的模型接口标准。为了方便配置、监控,本项目选择了KEPserver作为OPC服务器。上位机通过OPC服务器与下层PLC建立关联,OPC服务器包含若干Group,每个Group由可以自定义的Item组成。

图5为OPC服务器的组态界面,通过定义不同的设备(device)建立与不同PLC间的一一映射关系;在PLC中构建多个与装配工位具有映射关联的组(Group);在每个Group中根据逻辑交互需要定义相应的Item,用户只需编写相应的OPC客户端对OPC服务器进行访问即可实现与现场设备层中PLC的交互。

工况信息传输架构采用基于OPC的Server/Client模型,不同制造区域中的设备PLC与该区域中的总控PLC交互。

3.4.2 RFID抗干扰问题

RFID作为以电磁感应原理为主要作用机理的数据采集设备,其数据完备性很大程度上取决于整套系统的抗干扰能力。虽然联结读写头和网关的数据传输线多有屏蔽层,但实践过程中仍需要在细节方面加以完善,尽可能杜绝一切干扰源。

本项目选用的是图尔克的RFID系统,采用金属支架方式将读写头固定在生产线上。在联调联试阶段发现在读写头工作信号正常的情况下,偶尔出现数据不完整的情况,通过对上位机程序、硬件系统的排查,最终确定是用于读写头直接与金属支架接触导致数据丢失,故在读写头和金属支架之间铺设一层尼龙垫块实现绝缘,从而解决干扰问题。

3.4.3 关键零部件追溯问题

图5 OPC服务器组态界面

二维码已经成为离散制造业中追溯产品或零部件的重要手段之一。但由于机械产品生产、工作环境中油污问题会对二维码可识别性造成很大问题。比较好的解决方式是通过激光打码机提高打码质量,但激光打码机价格昂贵,本项目依然选用了气动打码机。该打码机在关键零部件非工作面刻印二维码,但易被油污污染,造成识别困难,为此专门设计了一种透明贴膜,扫描后贴覆于二维码上,以保持码的表面清洁。

4 系统功效

本项目实施后,使用户在生产敏捷化程度、制造过程质量、精益生产水平等方面得到了有效提升。在项目实施前,生产现场信息传递依靠人员进行;项目实施后通过各类报警灯、电子看板等方式,实现了整个生产过程信息及时传递、即使反馈,保证了生产过程的连续性;生产过程数据记录在过去主要采用纸质记录方式,每年需要耗费大量纸张。项目实施后在实现无纸化同时,生产数据实现了可追溯、可查询,同时为人员绩效考核提供了量化依据。在人员使用方面,过去基本是1~2个工位就需要安排1名工人。项目实施后,主减速器装配区域每条线体人员需求量仅为原来的60%~70%,在“全自动”模式下,部分线体只需要上、下线工位安排工人完成调装工件以及更换拧紧机套筒这类基本操作即可,有效节约了人工成本。

5 结 语

面向车桥装配过程的MES基于各类数据采集技术的技术支撑,形成信息采集/传输/反馈的闭环链路,将车桥装配过程中的工艺资源、物料资源与生产制造无缝衔接,实现生产过程透明化,提升了企业精益管理水平。

[1] 郑力,江平宇,乔立红,等.制造系统研究的挑战和前沿[J].机械工程学报,2010,46(21):124-136.

[2] 王佳佳.防错技术在发动机装配线中的运用[J].柴油机设计与制造,2016,22(3):46-50.

[3] 张金,杨健康,胡先兵.基于Android平台的现场质量数据采集系统 [J].计算机系统应用,2016,25(9):109-112.

[4] 关俊涛,丁金听,杨建光.基于BIM的工厂建设项目设备数据采集技术研究[J].新技术新工艺,2016(6):56-59.

[5] 王帅,胡毅,何平,等.基于OPC技术实现西门子数控系统的数据采集[J].组合机床与自动化加工技术,2016(4):69-71.

[6] 李佳林,杨继新,王德权,等.变速箱生产线物料装配拧紧防错系统[J],组合机床与自动加工技术,2014(5):151-153.

[7] 涂化钢,葛茂根,蒋增强,等.面向装配过程的车间作业管控集成系统研究[J].合肥工业大学学报(自然科学版),2011,34(1):18-22.

[8] 任工昌,孙超凡,王宏卫,等.液力变矩器装配车间MES的功能模型与构架研究[J].机床与液压,2016,44(1):17-19.

[9] 杨立峰,程琼,施喆晗,等.基于汽车MES生产管理系统的精益物流应用研究[J].制造业自动化,2017,39(3):11-17.

[10]李西,王俊佳,石宇强,等.基于RFID的智能MES研发[J].机械工程师,2014(4):114-116.

[11] 杨晓云,王德权,张南,等.基于MES的发动机装配生产线管理系统的开发[J].计算机应用与软件,2009,26(1):203-204.

[12] 程闵,李维,魏翀,等.基于MES的面向装配车间的质量管理系统分析[J],装备制造与技术,2014(1):103-105.

[13]沈维蕾,马鹏辉.基于MES的混流装配线物料配送方法研究[J].合肥工业大学学报(自然科学版),2013(10):1166-1169.

[14]邓汝春,郭孔快.基于精益供应链的制造执行系统MES的研究[J].工业工程与管理,2012,17(4):114-120.

[15]王汉敏,葛茂根,张淼.面向MES的机械产品装配过程物料配送系统研究[J].组合机床与自动加工技术,2012(9):98-101.

[16]张宇晴,郑小建.OPC技术在分布异构环境下的数据通信[J].计算机技术与发展,2006,16(8):198-199.