碾压机碾轮轴承损坏原因分析及改造措施

修 云 黄 林 罗立武

(1.岳阳恒忠机械工程技术有限公司,湖南岳阳414012;2.中石化催化剂长岭分公司,湖南岳阳414012)

0 引言

碾压机是一种型砂混制设备,广泛应用于中小型铸造车间,亦可推广应用于化工、轻工、建筑材料等行业混制粉粒状物料。中石化催化剂长岭分公司加氢车间使用的碾压机是S114C型,在使用过程中,由于碾轮轴承经常损坏,碾轮运转不平稳,不能达到对产品物料的碾压和揉搓效果,保证不了产品质量,频繁的抢修既增加了检修工作量和设备成本,也严重影响了正常生产。因此,解决碾轮轴承损坏的问题是消除生产瓶颈和降低劳动强度的关键。

1 S114C型碾压机的工作原理

1.1 碾压机结构及工作机理

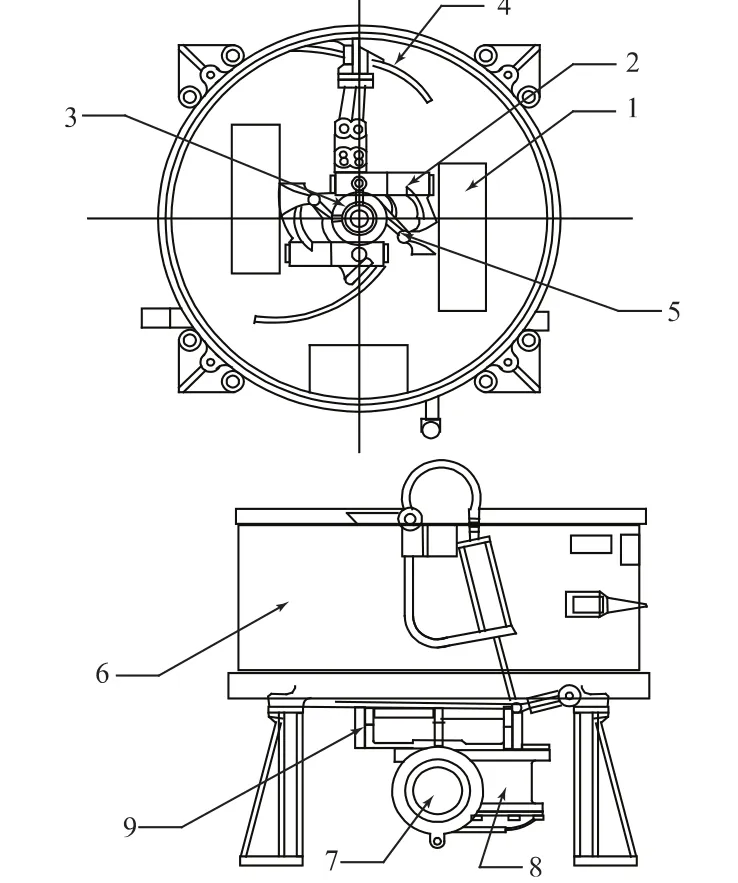

S114C型碾压机由机体、传动机构、混碾机构三大部分组成,如图1所示。

图1 碾压机结构图

电机经过齿轮减速箱减速,其输出端小斜齿轮与中轴大斜齿轮啮合再次减速,中轴以34 r/min的速度带动机体内的混碾机构(包括十字头机架、曲臂、碾轮、内外刮板)圆周运转。近吨重的一对碾轮通过碾轮轴联接在曲臂上,曲臂轴又将曲臂和十字头机架连接在一起。这样,混碾机构的十字头机架转动带动碾轮一起绕中轴(立柱)回转,碾轮由于和物料的摩擦开始滚动碾压物料,曲臂可绕曲臂轴自行转动调整,以便碾轮随物料厚度变化自由起落,碾轮与底板可根据物料所需压力保持一定的间隙,由调节螺栓来控制。对产品进行碾压、揉搓,获得催化剂产品特殊的物化性质,全靠碾轮的重量给物料以压力来完成[1]。

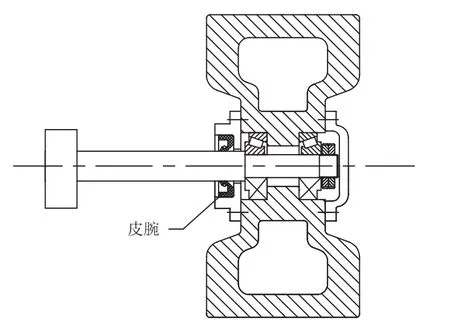

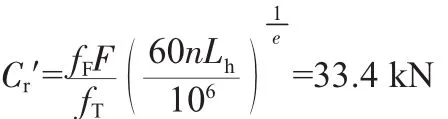

1.2 碾轮结构及工作机理

碾轮的结构如图2所示,一对圆锥滚子轴承30315(分离型轴承)背对背装配在碾轮两端内,通过碾轮轴将碾轮安装在曲臂上,由两个对顶圆螺母将碾轮固定在轴上及控制轴承的窜量。窜量是由圆螺母与轴承内圈间保留间隙来获得,间隙要合适(太小将碾轮夹死,转动不活;太大则轴承的滚珠与外圈的圆锥面滚道相分离,不对中,轴下坠,运转精度丧失),平常窜量可以在0.10~0.15 mm内,但离心力作用下产生预紧,其工作窜量变大。所以窜量控制在0.1 mm内,工作窜量才合适,运行精度较高。

图2 碾轮结构图

2 碾轮轴承工作失效的原因

碾轮轴承能够长周期平稳运行,需满足三方面要求,即:制造安装精度满足要求,配件强度满足要求,保持精度能力强(防松性能满足要求)。下面分别对这三方面要求进行分析。

2.1 制造安装精度方面的检测

机械设备各部件的制造加工精度及装配精度,决定了该设备的工作运行精度。碾压机各配件是机加工出来的,性能直接由机加工精度来保证。对碾压机传动机构各部件的同轴度、垂直度、平行度进行检测,测量各部尺寸,检验各部配合间隙,均合格,装配精度完全符合设计使用要求。

2.2 强度方面的检测

统计历次更换的配件清单发现,失效原因主要是轴承损坏、曲臂轴台肩磨损及碾轮轴头螺纹磨损,下面分别进行分析。

2.2.1 轴承损坏

轴承损坏的原因主要有两个:一是承载强度不够;二是轴承润滑不当,密封形式不合适或密封失效。

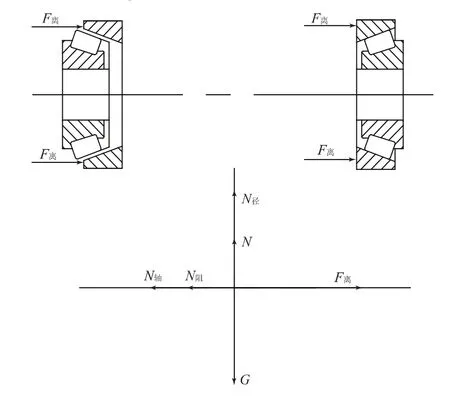

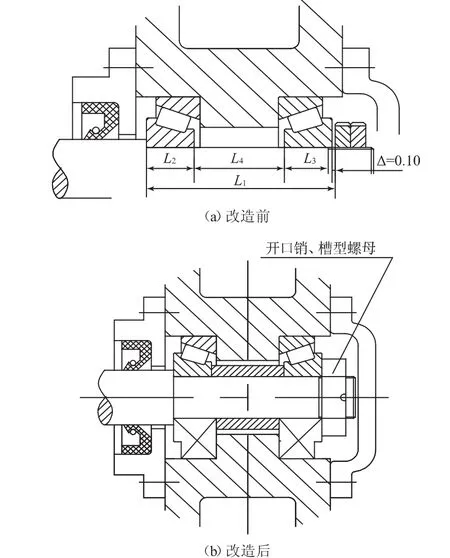

2.2.1.1 对轴承进行受力分析

如图3所示,每个碾轮重近300 kg,两轴承承受的径向力N径为碾轮重量G与底料对其的托力N两者的合力,即N径=G-N,N径最大可达到300 kg,则每个为150 kg(约1.47 kN),而轴向力N轴来自于碾轮的离心力F与物料对碾轮径向阻力N阻的合力,N轴=F-N阻,最大可达到F,F=mv2r,计算出每个碾轮可产生约232 kg(约2.27kN)的离心力,圆锥滚子轴承只能承受一个方向的轴向载荷,碾轮轴向力由外端轴承全部承受,即外端轴承的轴向力为232 kg,内端轴承不承受轴向力。

图3 轴承受力图

下面计算轴承所受载荷[2](Fr=1.47 kN,Fa=2.27 kN):

当量动载荷:

从滚动轴承径向、轴向载荷系数,得知X=0.4,Y=1.733。

轴承径向动载荷:

式中,100℃以下温度系数fT=1.0;载荷系数中等冲击下fF=1.0~1.2;每天8 h工作轴承寿命Lh=12 000~20 000;滚子轴承寿命指数e=10/3。

30315型轴承的径向额定动载荷Cr为252 kN,远大于33.4 kN,同时,历次坏的都是受力小的内端轴承,外端的从未坏过,这都说明轴承完全满足强度要求。

2.2.1.2 对润滑和密封进行分析

润滑和密封对轴承使用寿命很重要,润滑是为了减少摩擦与磨损及冷却降温,密封的目的是防止灰尘、水分等进入及润滑剂流失。碾压机碾轮自转速度低(3.14×D/V=3.14×d/v,v=1 200×34/800=51 r/min=2.14 m/s),其速度因数dn=80×51=4 080<<(1.5~2)×105mm·r/min,选择润滑脂是合理的。

碾轮轴承密封有两处,一是碾轮外端轴承的端面静密封点,盖板与碾轮间有橡胶垫子密封,防止润滑剂在离心力作用下甩向外端流失。该处静密封效果很好,从没流失润滑剂和进入过物料。二是碾轮内端轴承因有轴穿过的缘故,该处轴封属动密封点,选用的是油封密封,油封的唇边朝外,防止灰尘、杂物进入,能满足碾轮速度及使用环境要求。密封失效的原因是油封损坏,分正常磨损和非正常磨损,正常磨损是油封在轴承端盖里随碾轮平稳转动,油封内唇边弹性抱着轴相对转动,两者的同轴度很高,跳动很小,油封的橡胶唇边对轴的磨损很少,弹性唇边能自动补偿微量的磨损,粘附在该处的少许物料是不会进入的。

可见,润滑、密封的选用方面没问题,正常情况下,完全满足使用要求。

2.2.2 曲臂轴台肩磨损

曲臂轴台肩磨损是由于轴承损坏引起的,其外形尺寸设计满足受力强度要求。

2.2.3 碾轮轴头螺纹磨损

碾轮产生的离心力通过外端轴承作用在圆螺母上,最后由碾轮轴来承受,碾轮轴直径为75 mm,轴头细牙螺纹为M70×1.5,轴的强度薄弱处是螺纹部位。螺纹的主要失效形式有:第一,螺栓拉断;第二,螺纹的压溃和剪断;第三,经常装拆时会因磨损而发生滑扣现象。螺纹与螺栓的螺纹牙及其他各部尺寸是根据等强度原则及使用经验规定的,采用标准件时,这些部分都不需要进行强度计算,所以螺栓连接的强度计算主要是确定螺纹小径d1,然后按照标准选定螺纹公称直径(大径)d及螺距p等。查表可知,该尺寸的螺纹能承受几十吨的力,强度完全能够达到要求,因而该螺纹失效原因就是第三点了,即螺纹磨损。多次拆装螺纹或是螺纹副加工不精确,间隙过大,都会导致螺纹副磨损,使其紧固强度降低,在周期性的滚碾运转振动和离心力的作用下滑扣。

2.3 防松性能方面的检测

碾轮上螺纹联接固定采用的是双螺母防松方式,是由两个细牙圆螺母对顶拧紧,使螺纹压紧,螺栓始终受到附加的拉力和附加的摩擦力,结构简单,可用于低速重载场合[3]。细牙螺纹升角小、小径小、自锁性能好、强度高,但不耐磨、易滑扣。多次的检修拆装,对螺纹磨损明显,大大降低了螺纹的强度和防松性能;同时,圆螺母的紧固方法存在问题:在检修中,双圆螺母对顶后要保证与轴承内圈间有0.10 mm间隙,很难控制得到,圆螺母需要使用专用工具对顶才能得到0.10 mm间隙,而维修工没有专用工具时通常用扁錾将第二个圆螺母紧固,将第一个压住以实现对顶,由于第一个圆螺母没有卡住不动,被第二个带着转动,这样对顶效果就差些,防松也差,间隙值易变小,使碾轮转动不活。为保证转动灵活,维修工就先给大一点的间隙,再扁錾将第二个圆螺母紧固对顶,以得到小一点的间隙,这样是很难得到0.10 mm间隙的。间隙大了所受冲击还会变大,运行中,轴承内圈会产生脉动性冲击,冲击锁紧螺母,导致其松动,影响防松效果。

综合上述分析,可判断碾轮轴承损坏的过程是:轴承与锁紧螺母间的间隙以及多次装拆使螺纹磨损,导致产生轴向冲击使螺母松动,轴承窜量变大,圆锥滚动轴承锥面滚道与滚珠相分离,轴心相对外圈下坠不对中,碾轮运转跳动,使轴的密封失效,导致物料进入,物料的进入加剧了轴承损坏,直至轴承不能运转,最后导致检修;多次装拆又导致螺纹磨损,使轴承与锁紧螺母的间隙产生轴向冲击,造成螺母松动,形成恶性循环。通过以上分析可知,碾轮轴承损坏的根本原因是螺纹易松动。产生松动的原因主要有两个方面:轴承与锁紧螺母间有间隙、多次拆装易造成螺纹磨损。

3 S114C型碾压机改造措施

针对碾轮轴承损坏的原因,采取了以下改造措施:

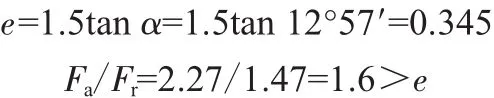

3.1 两轴承间加定位钢套

碾轮轴承的螺纹连接,是一种可拆的固定连接,固定连接必须符合使轴上零件紧固可靠并使旋转灵活的原则。从碾轮结构可知,该处锁紧螺母与轴承内圈间有0.10 mm的间隙,锁紧螺母并没有将轴承与轴紧固成一体,只满足了旋转灵活,却没满足紧固条件,存在轴承轴向定位缺陷。这种装配方式下,轴承轴向未作固定,不可避免地存在冲击,周期性地冲击载荷,最终使螺母松动。

对于这一缺陷,采取的改造方法是:在两轴承间安装定位钢套(图4),其长度L=L4+Δ=L1-(L2+L3)。此时锁紧螺母将轴承紧固死,这种方式下,既保证了轴承与轴紧固为一体,也保证了0.10 mm的轴向间隙,使碾轮装配牢固紧凑又转动灵活。

图4 轴承定位改造图

3.2 采用开口销与槽型螺母防松方式

改造前轴承是双螺母螺纹防松,螺纹连接防松的根本问题在于防止螺纹副的相对转动。螺纹常用的防松方法有:(1)利用摩擦防松,如双螺母防松、弹簧垫圈防松、自锁螺母防松;(2)机械防松,如开口销与槽形螺母防松、止动垫片防松、圆螺母用带翅垫圈防松、串联钢丝防松等,各用于不同的使用场合。

碾压机的工况是重载、低速、冲击振动,符合这情况的防松方式有双螺母防松、自锁螺母防松、开口销与槽形螺母防松三种。前两种属利用摩擦防松,在多次检修拆装、螺纹磨损间隙变大后,其防松性能大大降低,而第三种是机械防松,它是利用开口销阻止螺栓和螺母相对转动,一般用于较大冲击和振动的高速机械中,且螺纹螺旋升角的力学作用,使轴向力分解到螺纹切线方向的力极小(旋松力),开口销的剪切强度远大于此力,防松能力满足,同时,使用开口销的槽形螺母厚度比普通圆螺母大,螺纹联接强度也大些,选用开口销与槽形螺母完全满足要求。

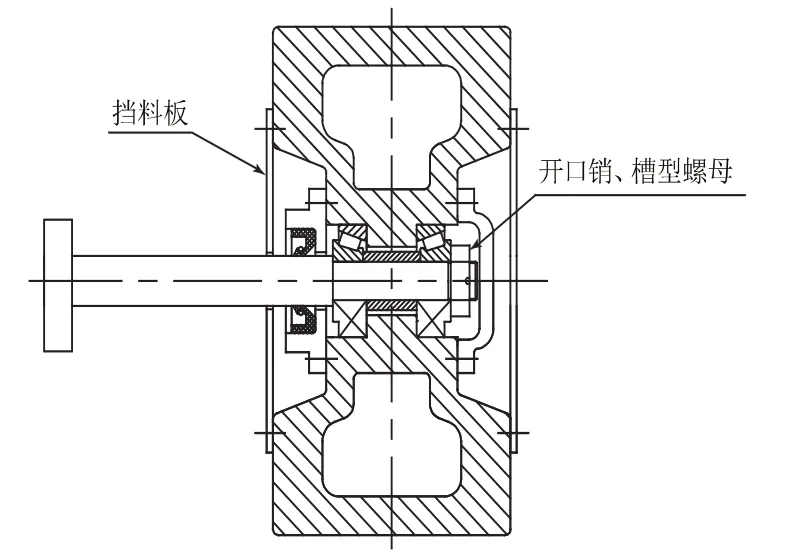

3.3 碾轮两端加挡料板

通过给碾轮两端面加装挡料板,可以避免物料直接接触密封和减少粘附到密封处的粉尘与物料数量,形成头道密封,使油封接触较少的物料,大幅提高其密封性,并延长轴承寿命,也可在不正常情况下(轴承有故障)延缓轴承的损坏。

挡料板是两瓣拼接安装的,板孔与碾轮配钻加工,以保证最后安装挡料板时,挡料板与碾轮轴的间隙均匀(图5)。

图5 碾轮改造图

除采取以上三个方面的改造措施外,还要注意以下事项:必须采用专用工具紧固螺母,控制预紧力的大小,防止过大滑扣或过小紧固不够;定期拆下附属件挡料板清除积料,延长密封寿命;定期检查轴承磨损情况,及时调整磨损变大的间隙,以保持碾轮运转精度。

4 碾压机改造效果

通过对碾轮的改造,从根本上消除了碾轮轴承易损坏的因素,使碾轮轴承的寿命恢复到正常水平,杜绝了恶性循环带来的大量非正常检修;采取定期检查的预防性措施,及时恢复轴承工作精度,可使碾压机运行周期大大延长。

小改造,大效果。中石化催化剂长岭分公司加氢车间的S114C型碾压机M1201,改造前,2014—2015年两年之间,轴承损坏、大修了9次,而改造后,从2016年至今轴承没坏过,只定期每半年清料和检查调整间隙(工作量很小),大幅减少了维修工作量,节省了大量的人工检修成本和设备配件成本,并减少了碾压机检修引起的非计划性停工及给生产装置带来的重大经济损失。

[1]杨可桢,程光蕴,李仲生,等.机械设计基础[M].6版.北京:高等教育出版社,2013.

[2]刘钊,王秋生.材料力学[M].哈尔滨:哈尔滨工业大学出版社,2008.

[3]金尚年,马永利.理论力学[M].2版.北京:高等教育出版社,2002.