含锰磁铁相还原氧化锰矿的浸出工艺

邵国强,朱庆山,谢朝晖,邹 正,张美菊

(中国科学院过程工程研究所;多相复杂系统国家重点实验室,北京100190)

当前越来越多的电解锰、硫酸锰生产企业开始采用还原氧化锰矿石作为浸出原料,以积极应对碳酸锰矿石缺乏而导致的生产成本上升[1]。不同于碳酸锰矿石,氧化锰矿石组成相对复杂。常见的氧化锰矿石由软锰矿、水锰矿、褐锰矿、黑锰矿、锰磁铁矿等组成,伴生和共生现象普遍存在[2-3],其中软锰矿、水锰矿、褐锰矿和黑锰矿组分在还原条件下均可转化为一氧化锰(MnO)相[4],而锰磁铁(MnFe2O4)相并不参与还原反应。虽然浸出原料组成发生变化,但绝大多数企业仍然沿用原有的单段浸出工艺[5],这也导致相比碳酸锰矿石,还原氧化锰矿石的浸出效果参差不齐,特别是某些含铁较高的氧化锰矿石,其浸出效果并不理想[6]。由此可见,深入研究还原氧化锰矿石浸出规律,对氧化锰矿浸出工艺发展和锰资源利用有极其重要的意义。

对还原氧化锰矿浸出规律的研究更多的是从浸出反应本身出发,研究浸出规律时并未考虑实际生产中的条件约束。最突出的有2个方面,一方面是在浸出过程中忽略了浸出液的余酸浓度[7],过高的余酸浓度不利于下游继续加工,需要消耗大量碱进行中和,降低产品毛利率;另一方面,忽略初始酸度影响[8-9],过高初始酸度在提高锰浸出率同时也会引起其他杂相浸出率升高,从而造成酸耗和除杂成本升高,降低产品毛利率。在实际生产中,初始酸质量浓度不易超过70~80 g/L,浸出反应终点pH值在1.5~2.5范围内最佳[5]。文献报道中的浸出与实际应用条件有较大的差距,导致很多浸出结果难以应用于实际,因此结合实际生产中的约束条件,考察还原氧化锰矿浸出规律,设计合理的浸出工艺,在提高资源利用率的同时,对实际工业生产也有指导作用。

中国科学院过程工程研究所在云南文山建立的20万t级氧化锰流态化还原焙烧示范线于2016年4月投产[10]。生产过程中发现,不同地区采购的氧化锰矿石,采用相同的还原、浸出工艺,在相近的还原率条件下,其浸出率波动较大。其中不含有MnFe2O4的氧化锰矿石,平均还原率为95%,平均浸出率为92%;含有MnFe2O4的氧化锰矿石,平均还原率为95%,平均浸出率仅为83%。本文中通过对浸出尾渣的深入分析,明确了锰磁铁相的浸出规律,再结合实际工况条件针对性地设计了两段逆流浸出工艺。第1段采用低起始酸度浸出一氧化锰相,第2段采用高起始酸度浸出锰磁铁相。考察在两段逆流浸出工艺下,含锰磁铁相还原氧化锰矿锰的浸出效率和余酸情况,并与传统单段浸出工艺进行对比。

1 实验

1.1 原料

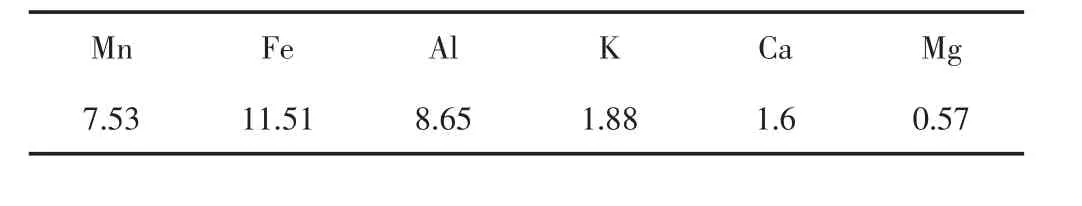

还原氧化锰矿、浸出尾渣均取自云南文山氧化锰流态化还原焙烧示范线[4,10]。还原氧化锰矿原料、浸出尾渣的化学成分见表1—2。

表1 原料的主要化学成分质量分数Tab.1 Chemical com ponents of raw ore

表2 浸出尾渣主要化学成分质量分数Tab.2 Chemical components of leaching residue%

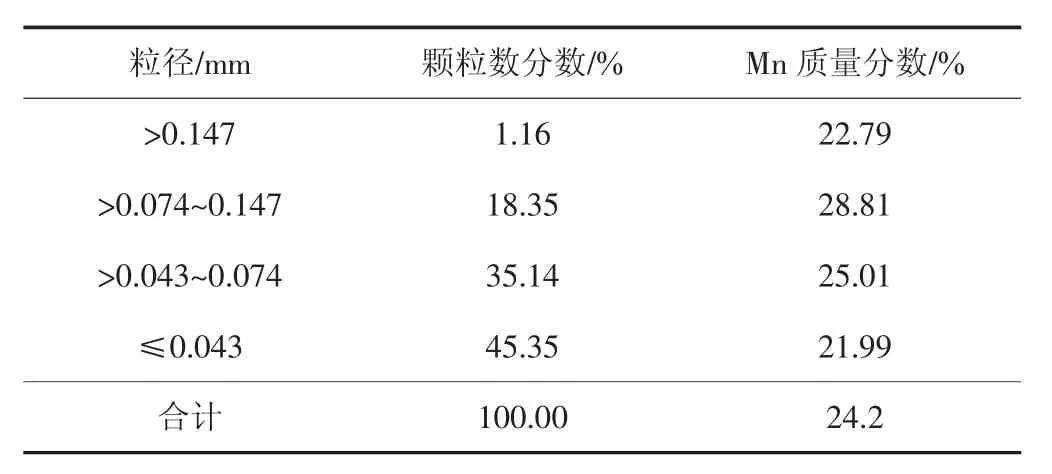

表3为还原氧化锰矿的粒径分布,该原料为流态化工业中常见的宽粒径分布,其中80.49%的颗粒集中在74 μm以下。经检测该矿堆密度约为1.1 t/m3。

表3 原料的粒径分布Tab.3 Particle size distribution of raw ore

1.2 设备及试剂

恒温水浴槽(河南予华仪器有限公司);真空抽滤机(上海振荣科学仪器有限公司);烘箱(上海森信实验仪器有限公司);搅拌器(转速100~1 400 r/min,河南予华仪器有限公司)。

浓硫酸(工业级,西陇科学股份有限公司);硫酸亚铁铵(分析纯,西陇科学股份有限公司);碳酸钠(分析纯,西陇科学股份有限公司);甲基橙指示剂(分析纯,国药集团化学试剂有限公司)。

1.3 原理

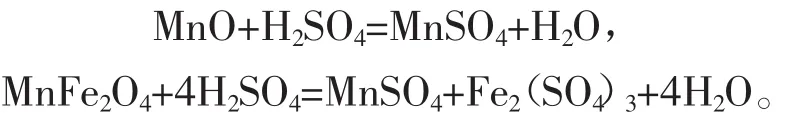

含氧化锰矿中软锰矿、水锰矿、褐锰矿和黑锰矿组分在还原条件下,均可转化为一氧化锰相;锰磁铁相中的锰以二价锰形式存在,并不参与还原反应。因此,还原矿在稀硫酸中的浸出过程主要发生如下反应:

1.4 方法

1)单段浸出工艺实验。称取50 g的还原矿样放入烧杯中,在目标温度、时间、起始酸度、搅拌速度、液固质量比条件下充分浸出。浸出结束后,用真空抽滤机过滤。称滤渣质量,并测定锰含量[11],计算锰浸出率;滤液用碳酸钠标准溶液滴定余酸的质量浓度。

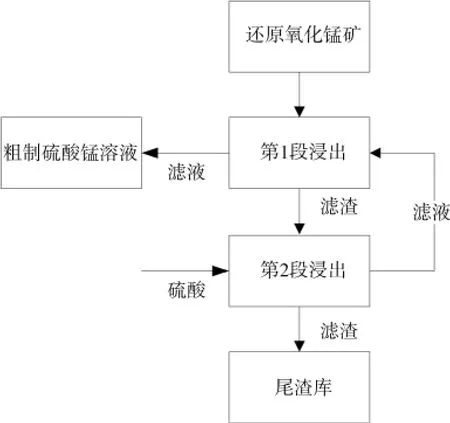

2)两段逆流浸出工艺实验。第1段采用低起始酸度,主要浸出还原矿石中的一氧化锰相,便于获得低余酸的硫酸锰浸出液,浸出液为最终的粗制硫酸锰溶液,浸出渣进入第2段继续浸出;第2段采用高起始酸度,主要浸出还原矿石中的锰磁铁相,针对性地提高浓度差,加速浸出反应,高余酸浸出液回流第1段作为浸出剂,浸出渣压滤后进入尾渣库。两段逆流浸出工艺流程见图1。

图1 两段逆流浸出工艺流程图Fig.1 Flow sheet of two-stage countercurrent leaching

2 结果与讨论

2.1 条件优化

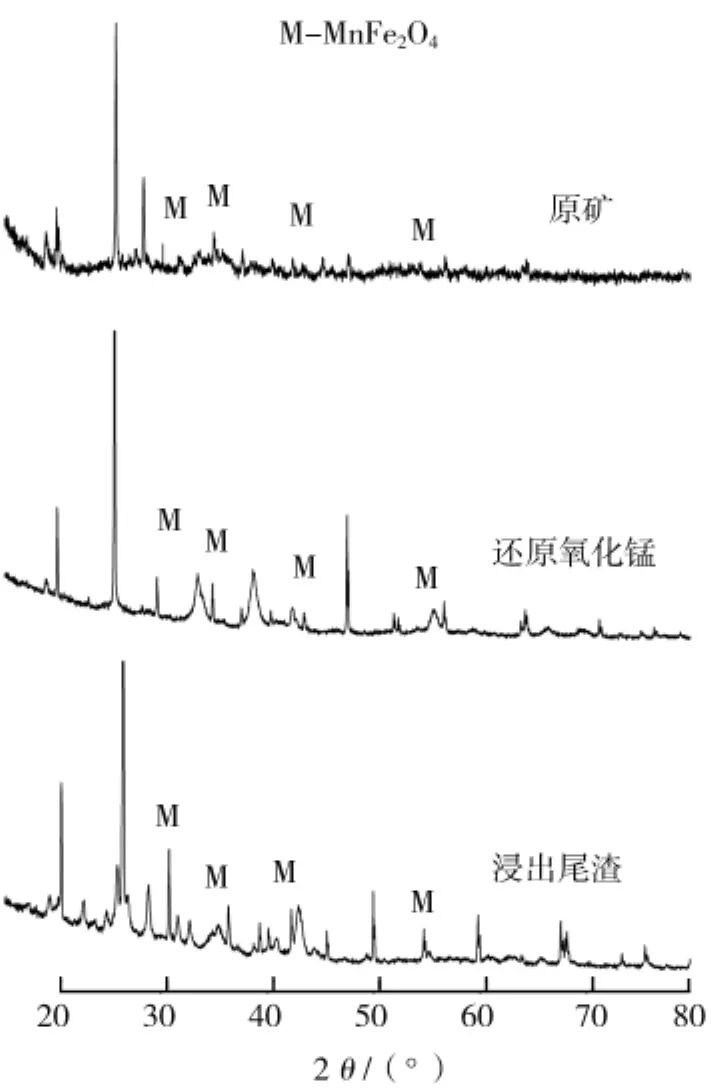

原矿、还原氧化锰矿及其浸出尾渣的X射线衍射分析对比见图1。

图2 原矿、还原氧化锰矿及其浸出尾渣X射线衍射分析Fig.2 XRD patterns of raw ore,reduced ore and leaching residue

从图中可以看出,原矿、还原矿和浸出尾渣中均存在MnFe2O4,且浸出尾渣中的MnFe2O4相的衍射峰强明显增加,意味着该物相在浸出尾渣中出现了富集。为了便于考察MnFe2O4的浸出规律,直接采用现场浸出尾渣作为浸出原料。实验考察起始酸度、浸出时间和浸出温度对浸出率的影响。

结合实际工况设计实验,考察不同起始酸度下还原氧化锰矿浸出率的变化情况。其他浸出条件为:浸出温度为60℃,液固质量比为7∶1,搅拌速度为300 r/min,浸出时间为2 h,所加入硫酸总量均过量。结果如图3所示。

从图中可以看出,随着起始酸质量浓度的增加,锰的浸出率不断增大,说明增大起始酸质量浓度有助于MnFe2O4中锰的浸出。当起始酸质量浓度从10 g/L增加到30 g/L,锰的浸出率仅从4.30%增加到10.43%,这是因为该酸质量浓度梯度下的浸出反应的推动力不足,浸出缓慢;当起始酸质量浓度从30 g/L增加到70 g/L,锰的浸出率从10.43%增加到81.67%,这是说明在该酸质量浓度范围,满足MnFe2O4浸出反应所需的反应推动力,大量MnFe2O4中的锰进入浸出液,浸出效率高;起始酸度从70 g/L增加到80 g/L,锰的浸出率从81.67%增加到84.06%,这说明MnFe2O4浸出反应接近结束。起始酸度为70 g/L的条件实验所对应的终点余酸浓度为36.59 g/L。故而MnFe2O4合理的浸出区间为起始酸度约为70 g/L,并确保余酸浓度不低于36 g/L。

图3 起始酸度对MnFe2O4锰浸出率的影响Fig.3 Leaching rate of MnFe2O4 phase at different sulfuric acid concentration

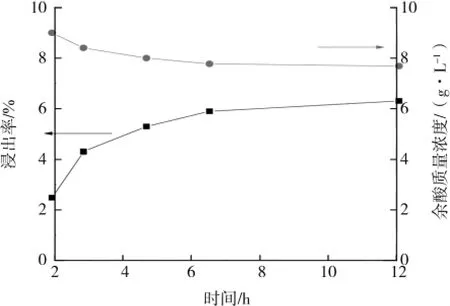

为了更贴近实际工业浸出过程,起始酸质量浓度设置为10 g/L,考察随着时间延长MnFe2O4的浸出率以及余酸情况。其他浸出条件为:浸出温度为60℃、液固质量比为7∶1、搅拌速度为300 r/min。结果见图4。

图4 浸出时间对MnFe2O4锰浸出率的影响Fig.4 Leaching rate of MnFe2O4 phase at different leaching time

如图所示,随着浸出时间的延长,尾渣中锰的浸出率缓慢提高,余酸质量浓度逐渐下降。同时,随着浸出时间的延长,锰浸出率曲线和余酸质量浓度曲线的斜率不断变小,这说明浸出反应速率逐渐下降。反应时间达到12 h时,滤渣中锰的浸出率仅为6.31%,余酸质量浓度为7.68 g/L。由此可见,浸出时间的延长对浸出反应的促进作用有限,同时浸出时间的延长会增加生产周期,降低设备的处理能力,且较高的余酸浓度仍需要更多的碱来中和。

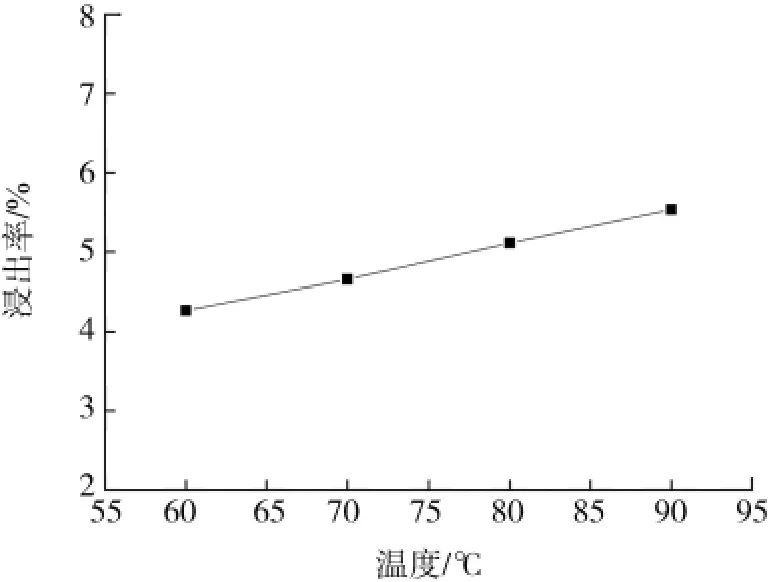

实验考察不同浸出温度下,MnFe2O4锰浸出率的变化。为了更贴近实际工业浸出过程,起始酸质量浓度设置为10 g/L。其他浸出条件为:液固质量比为7∶1、搅拌速度为300 r/min,浸出时间为2 h,结果如图5所示。

图5 浸出温度对MnFe2O4锰浸出率的影响Fig.5 Leaching rate of MnFe2O4 phase at different leaching temperature

随着浸出温度的升高,浸出尾渣中的锰浸出率缓慢升高。温度达到90℃时,浸出尾渣的锰浸出率仅为5.55%。由此可见,提高浸出温度对浸出反应的促进作用有限,且会增加能耗。

2.2 传统浸出工艺

传统还原氧化锰矿浸出属于典型单段、常压搅拌酸法浸出,通常使用间歇操作的机械搅拌槽,采用蒸汽加热[12]。

通过之前的实验可知,升高温度、延长浸出时间对MnFe2O4浸出反应的促进并不显著,且都会大大增加生产成本。提高MnFe2O4浸出效率最有效的办法是增大起始酸质量浓度,通过增加浸出剂与矿物表面的质量浓度差,从而增加反应的推动力。MnFe2O4合理的浸出酸质量浓度区间为起始酸质量浓度约70 g/L,终点余酸质量浓度不低于36 g/L。

MnFe2O4的浸出规律决定了含有该矿相的还原氧化锰矿,在传统的单段浸出工艺下,会产生较高的余酸浓度,需要大量的碱中和,这在实际生产中是不经济的。传统的单段浸出工艺无法有效利用氧化锰矿中的锰磁铁相,需要选择更高效、合理的浸出工艺。

2.3 单段与两段逆流浸出实验对比

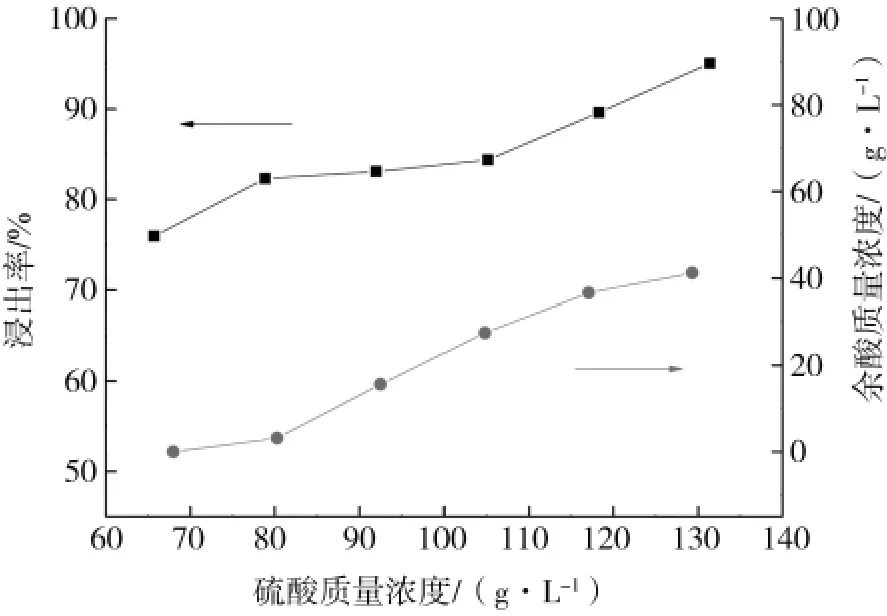

1)单段浸出工艺实验。通过调节起始酸质量浓度,考察单段浸出工艺下含MnFe2O4还原氧化锰矿的浸出率以及浸出液余酸质量浓度的变化情况。其他浸出条件为:浸出温度为60℃,液固质量比为7∶1、搅拌速度为300 r/min,浸出时间为2 h。结果如图6所示。

图6 单段浸出工艺实验结果Fig.6 Experimental results of one-stage leaching process

表4 两段逆流浸出工艺实验结果Tab.4 Experimental results of two-stage countercurrent leaching process

从图中可以看出,起始酸质量浓度为78.86 g/L时,锰浸出率可以达到82.32%,酸质量浓度为3.16 g/L。锰浸出率达到92.21%,起始酸度为127.50 g/L,余酸质量浓度高达40.06 g/L。由此可见,MnO在低酸质量浓度下依然会保持较快的浸出速率,终点余酸质量浓度接近0;MnFe2O4在低于36 g/L的酸质量浓度下,没有足够的反应推动力,浸出剂穿过扩散层传输到反应界面的阻力太大,浸出极为缓慢。传统的单段浸出工艺若要高效利用锰磁铁相,必须保有较高的余酸质量浓度,这在实际生产中是不可能实现。

2)两段逆流浸出工艺实验。实验主要考察两段逆流浸出工艺下,锰的浸出率和余酸质量浓度。第1段浸出条件:液固质量比为9∶1、初始酸质量浓度为48.02 g/L,搅拌为300 r/min,浸出温度为60℃,浸出时间为2 h;第2段浸出条件:液固质量比为4∶1,初始酸质量浓度为76.44 g/L,搅拌为300 r/min,浸出温度为60℃,浸出时间为2 h。实验结果见表4。

将两段逆流浸出工艺和传统的单段浸出工艺的实验结果进行对比,结果见表5。将单段浸出工艺改为两段逆流浸出工艺后,锰浸出率从82.31%增加到92.17%,余酸质量浓度从3.16 g/L小到1.47 g/L。这表明更换浸出工艺后,锰的浸出效率得到了显著提高。酸耗(酸矿质量比)从0.55减少到0.50,实际酸耗反而下降。这是因为两段逆流浸出的第1段比单段浸出初始酸浓度更低,其处理量与单段浸出相同,低初始酸浓度对MnO的浸出反应影响较小,而对一些需要更高浓度差推动力的杂相浸出反应影响较大,故而杂相的酸耗得到了降低;两段逆流浸出的第2段初始酸浓度与单段浸出相近,且处理量更小,所以整体酸耗反而降低了。同时,两段逆流浸出可以通过统筹规划并行作业,并不会增加生产周期。

表5 两段逆流浸出工艺与单段浸出工艺实验结果对比Tab.5 Two-stage countercurrent leaching process and one-stage leaching process experimental results contrast

通过2种工艺的对比可知,对于不含有MnFe2O4的还原氧化锰矿,采用两段逆流浸出工艺,整体酸耗会下降,但是两段逆流浸出工艺的投资更大且运行成本略高;对于含有MnFe2O4的氧化锰矿,采用两段逆流浸出工艺,其优势非常显著,可以在高效利用MnFe2O4的同时降低酸耗。

3 结论

1)锰磁铁相的浸出规律不同于一氧化锰相。MnO在较低的酸浓度梯度下,仍可以保持较快的浸出速率;而MnFe2O4只有在较高的酸浓度梯度下,才能保持较快的浸出速率。升高温度、延长浸出时间对MnFe2O4浸出速率的提高十分有限,同时会增加生产成本。

2)对于不含有MnFe2O4的还原氧化锰矿,采用两段逆流浸出工艺,整体酸耗会下降,但设备投资更大且运行成本略高;对于含有MnFe2O4的还原氧化锰矿,采用两段逆流浸出工艺,锰浸出率从82.31%增加到92.17%,酸耗(酸矿质量比)从0.55减少到0.50,余酸质量浓度从3.16 g/L减小到1.47 g/L,在提高锰资源利用率的同时整体酸耗反而下降。同时两段浸出可以并行作业,不会增加生产周期。

(

):

[1]李同庆.低品位软锰矿还原工艺技术与研究进展[J].中国锰业,2008,26(2):4-14.

[2]邱俊,吕宪俊,王桂芳.中国锰矿资源的分布及矿物学特征[J].现代矿业,2009(9):6-7.

[3]饶天龙.云南优质、富锰矿类型特征及控矿因素[J].中国锰业,1992,10(5):3-9.

[4]邵国强,朱庆山,谢朝晖.软锰矿流态化低温还原实验研究[J].中国锰业,2016,34(2):29-33.

[5]梅光桂,张文山,曾湘波,等.中国锰业技术[M].长沙:中南大学出版社,2011,297-376.

[6]ZHANG Y B,ZHAO Y,YOU Z X,et al.Manganese extraction from high-iron-content manganese oxide ores by selective reduction roasting-acid leaching process using black charcoal as reductant[J].Cent South Univ,2015,22(7):2515-2520.

[7]田宗平,曹健,陈小罗,等.某低品位二氧化锰还原焙烧矿粉的浸出试验研究[J].湖南有色金属,2015,31(1):29-32.

[8]张志华,薛生晖,黎红兵,等.广西某低品位软锰矿还原焙烧-酸浸工艺研究[J].中国锰业,2012,30(2):19-22.

[9]王佳宾,侯拥和,雷圣辉.氧化锰矿制备硫酸锰工艺条件的研究[J].矿冶工程,2012,32(1):87-91.

[10]谢朝晖,朱庆山,邵国强,等.氧化锰矿流态化还原技术的工业应用实践[J].中国锰业,2017,35(4):85-88.

[11]尹明,李家熙.岩石矿物分析:第二册[M].北京:地质出版社,2011:807-816.

[12]浸矿技术编委会.浸矿技术[M].北京:原子能出版社,1994:150-154.