粉煤灰电选脱炭技术的研究现状及展望

李海生, 温晓龙, 陈英华, 陈师杰, 孙 猛, 王文平

(1.中国矿业大学 化工学院,江苏 徐州221116;2.煤炭加工与高效洁净利用教育部重点实验室,江苏 徐州221116)

粉煤灰是煤粉经燃煤锅炉高温燃烧后所产生的粉状燃烧产物,是一种分散度较高的微细物料,也被称之为人工火山灰。在我国,粉煤灰每年的排放量十分巨大。根据相关的数据统计,2015年粉煤灰的总量就己经达到了6.2亿t,而且每年还要递增400~600万t的排放量。如此多的粉煤灰不仅占用了大量的土地资源,还会对环境造成污染[1]。粉煤灰的粒度较小,在露天情况下,非常容易形成扬尘,造成空气污染,危害人体的呼吸系统。若是排入水中又会污染水质,其中的化学物质也会对生物造成危害。在储存粉煤灰期间,其中含有的氧化物以及硅酸盐类矿物会影响土壤的结构和功能,造成土地盐碱化。

粉煤灰主要由未完全燃烧的炭、无机物灼烧后的氧化物及一些硅酸盐类组成。粉煤灰是一种有用的资源,可以将粉煤灰用于建材领域,包括生产水泥、混凝土以及用来回填煤矿塌陷区,还可以用粉煤灰生产陶瓷材料。在农业方面,粉煤灰可以用于生产复合肥料;在处理工业废水上,将粉煤灰用作絮凝剂。总的来说,粉煤灰是一种潜在的可利用资源,在其资源化利用过程中,炭含量超标制约了粉煤灰在许多领域的应用。粉煤灰的利用主要是利用其火山灰活性,而过高的炭含量会严重影响粉煤灰的火山灰活性,因此对粉煤灰进行脱炭处理十分必要。

目前,湿法分选和干法分选是粉煤灰脱炭的主要途径。湿法分选主要是浮选法,是利用颗粒表面湿润性的差异,借助于浮选药剂与浮选设备将其分离,但由于粉煤灰中各种颗粒的表面性质差异大,使得浮选的稳定性差,浮选效果较难控制。干法分选主要包括流化床分选、摩擦电选。流化床分选是在气流的作用下,将粉煤灰介质与空气形成气-固两相悬浮体,再利用颗粒间的密度差异实现分离,这种分选效果的稳定性差,分选得到的产品仍含有炭颗粒。

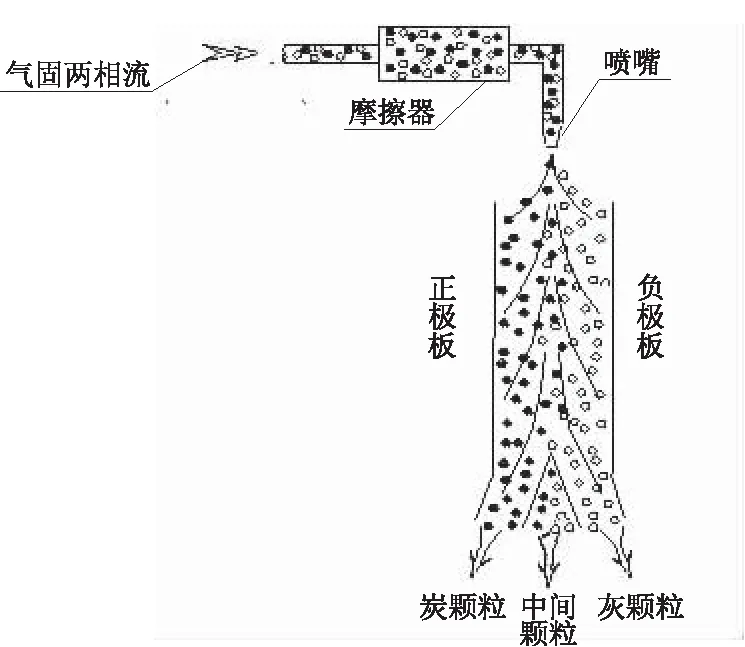

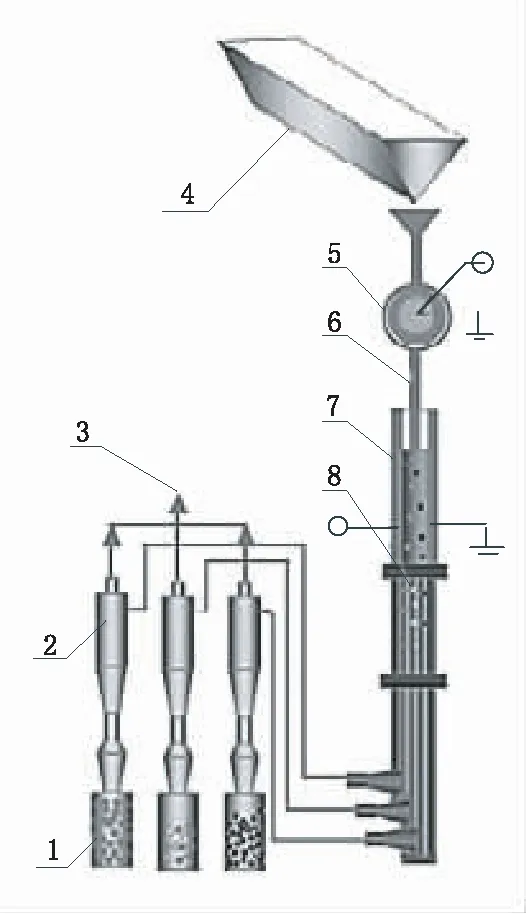

摩擦电选属于干法分选,粉煤灰电选脱炭原理如图1所示[2]。利用粉煤灰中炭颗粒和灰颗粒电性质的不同,使之与同种介质或壁面摩擦后,令颗粒带上异种电荷,在气流的输送下,带上异种电荷的粉煤灰颗粒经过高压静电场,会受到方向不同的电场力,从而使得炭颗粒和灰颗粒发生分离。摩擦电选方法的工艺简单,而且成本低,不会产生二次污染,较之其他两种方法,摩擦电选的分选效果好。

1 电选脱炭的工艺与装备

电选是基于组成物料中的电性差异而进行分选的方法[3]。20世纪以来,电选在粉煤灰中的应用受到人们的广泛关注,学者们对粉煤灰中颗粒的带电方式和分选电场的结构进行了大量的试验研究,取得了一定的成果。一般情况下,完整的电选试验设备主要包括:给料装置、摩擦带电器、电选分离室、供气系统和高压供电系统;常见的分选电场结构有自由下落式电场、辊式电场和流化床电场三种形式。在前人研究的基础上,研究者不断对电选的工艺参数进行优化,逐渐演变出多种形式的摩擦电选机,在一定程度上推广了摩擦电选技术的应用。

图1 粉煤灰电选脱炭原理图

根据颗粒摩擦带电方式和分选电场结构的差异,可以将粉煤灰脱炭电选机划分为以下几种类型。

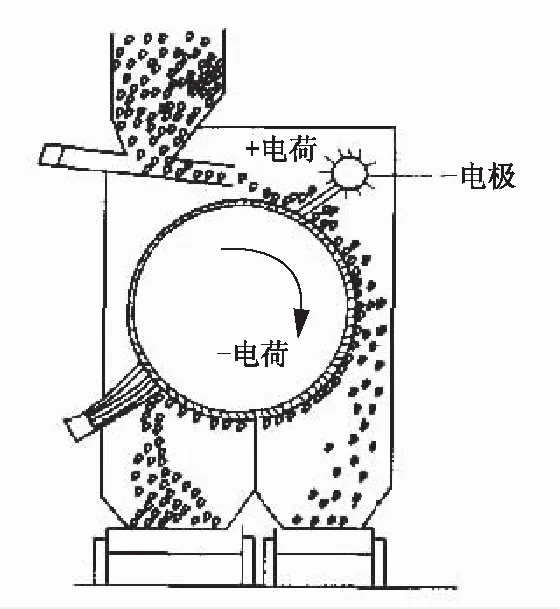

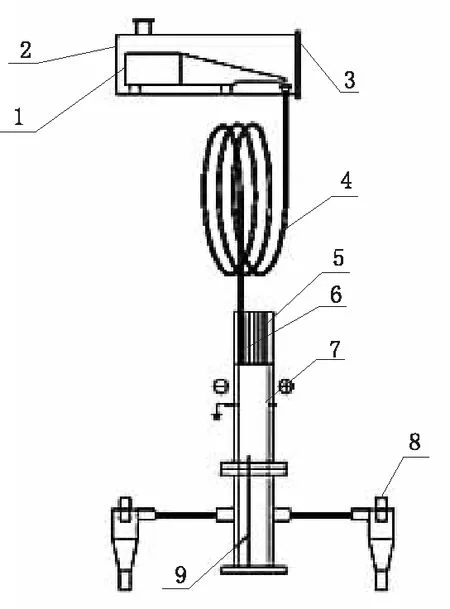

(1)滚筒静电分选机。滚筒静电分选机的结构和原理如图2所示[4]。将粉煤灰通过振动给料器均匀地给到带电滚筒上,炭粒为良导体,从滚筒电极获得同性的大量电荷,因而被滚筒电极排斥落入收集槽内。其他为非导体,与带电滚筒接触并被极化,在靠近滚筒一端产生相反的束缚电荷,被滚筒吸住,随滚筒带至后面被毛刷强制刷落入玻璃收集槽,从而实现炭粒与灰的分离。

图2 滚筒电选机的工作原理Fig.2 Working principle of drum-type triboelectric separator

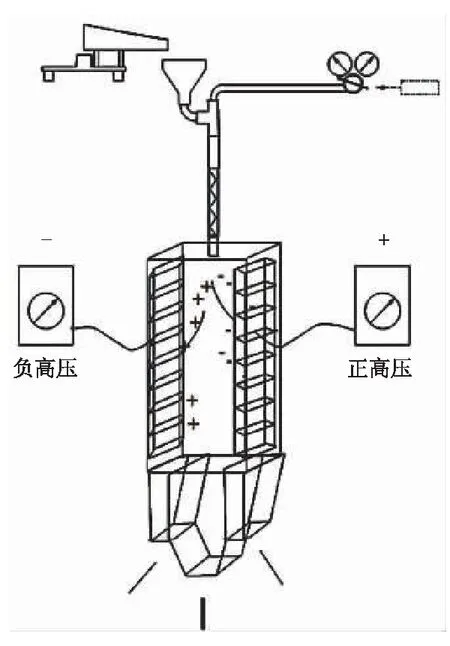

(2)STI 皮带式摩擦电选机。美国麻省分离技术公司研制出专门用于处理粉煤灰的STI 皮带式摩擦电选机,其分离原理如图3所示[5-6]。该设备使皮带之间的粉煤灰产生摩擦碰撞而带电,因炭粒和无机矿物的电性差异而产生分离。该设备可大规模地处理细粒物料,性能可靠,处理能力大,分离效果好。

图3 STI摩擦电选机分离原理示意图

(3)百叶窗式极板的摩擦电选机。Y.Soong,M.R[7-12]等提出了百叶窗式极板的摩擦电选机,开展了粉煤灰的电选试验,试验系统如图4所示。试验表明摩擦荷电器的材料、结构不仅影响产品的沉积分离类型,而且影响分离产品的回收率。百叶窗式极板可以实现电场的调节,有利于带电颗粒的运动分离。

图4 百叶窗式极板的摩擦电选机示意图

(4)旋转摩擦电选机。TAO Daniel[13-14]提出了旋转摩擦电选机,如图5所示,该机摩擦带电器由金属铜制成,气体与粉煤灰颗粒在其中旋转摩擦碰撞,在高压静电场作用下发生分离。影响其分选过程的因素主要有旋转速度、入射速度、滚筒电压等。

(5)管状摩擦电选机。Federico Cangialosi[15]等进行了管状粉煤灰摩擦电选脱炭研究,试验系统如图6所示。试验时,颗粒经过振动给料后,进入管状摩擦带电器,在管内部产生多圈运动后摩擦带电,再进入到高压静电场进行分离。通过试验发现,电场电压对正负极捕获产物的影响大,干燥过程有助于提高风化粉煤灰电选脱炭效果。

1—样品容器;2—旋风分离器;3—排气口;4—振动给料机;5—旋转摩擦带电器;6—薄板分布器;7—分选区域;8—分流器

1—振动给料机;2—氮气;3—密封箱;4—摩擦带电管;5—直流器;6—扩散器;7—高压电极板;8—排气口;9—分流器

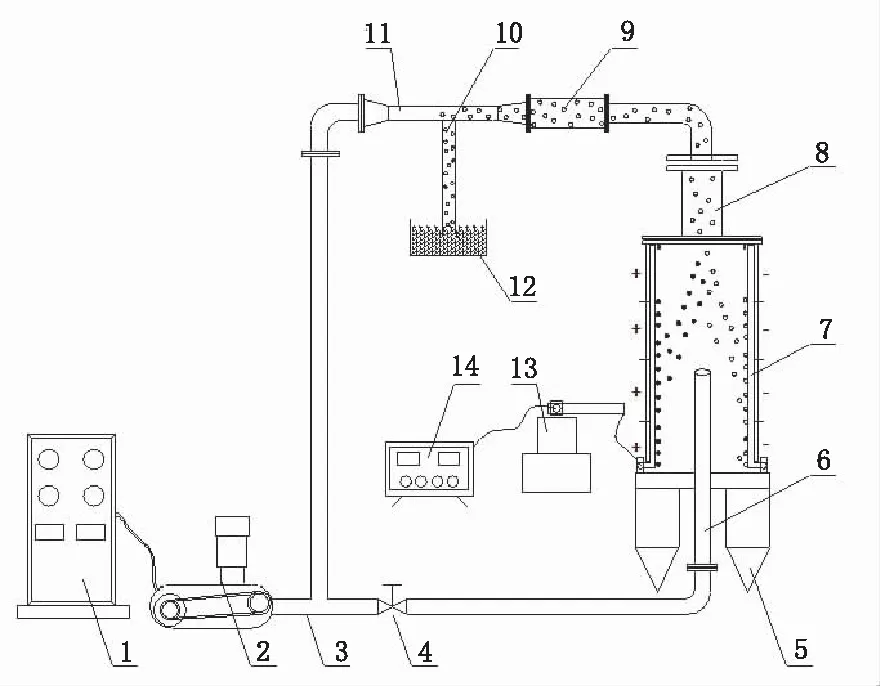

(6)反喷吹摩擦电选机。反喷吹摩擦电选机如图7所示[16]。该机利用负压吸附原理将粉煤灰颗粒从储槽中吸入管道,与气流形成气固两相流,实现入料均匀;粉煤灰颗粒摩擦带电后进入分离室,异性带电颗粒在分离过程中受到与运动方向相反的反吹气流作用,带电荷质比较大的颗粒更易快速分离,带电荷质比较小的颗粒在分离室中的停留时间增加,从而使其分离效果得到强化。

1—控制柜;2—罗茨风机;3—管道;4—控制阀;5—收料槽;6—反喷吹管;7—高压静电分离室;8—摩擦带电器;9—混合管道;10—负压吸料管;11—喷嘴;12—储槽;13—高压电源;14—调压器

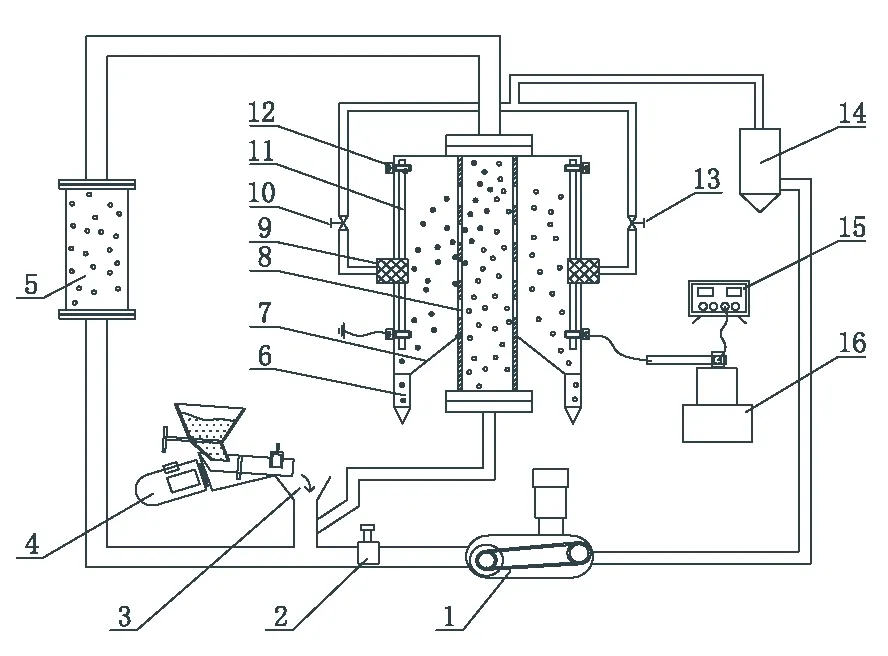

(7)侧向负压吸附摩擦电选机。侧向负压吸附摩擦电选机如图8所示[17]。物料在气流携带作用下,其不同组分相互摩擦碰撞带电,进入高压静电场内实现异性带电物料的分离;在高压静电场内安装两个带通孔的挡板,电极板内侧安装粉尘过滤器,罗茨风机供风时,通过调节左控制阀和右控制阀,使两挡板外侧形成负压,对挡板内侧带电颗粒产生负压吸附作用;被两电极板吸附的带电颗粒经过倾斜支撑板滑落后被收集。该工艺使物料颗粒在运动过程中,同时受到电场力和气体负压吸附作用,有助于异性带电颗粒的运动偏转,可降低带电颗粒间摩擦碰撞的概率和相互接触的时间,从而实现异性带电微细粒物料在高压静电场内快速、高效地分离。

2 粉煤灰电选脱炭的影响因素

影响粉煤灰电选脱炭的因素众多,主要包括粉煤灰颗粒自身的物料属性和外在操作条件,如摩擦带电器的形状结构,高压电极板的位置以及操作电压的影响等。电选过程的关键是摩擦荷电和静电分离两部分,摩擦荷电情况决定颗粒是否能得到充足的电荷而被电场吸引,而静电分选则决定着带电颗粒的运动轨迹,影响产品的回收率和纯度。因此,控制荷电和分选两个环节,对提高粉煤灰脱炭的效率有重大意义。近些年来,国内外的研究者在颗粒荷电、操作条件及智能化控制等方面,展开了大量研究,力求以最优的工艺方案来提高脱炭的分选效果。

1—罗茨风机;2—转子流量计;3—入料斗;4—振动给料机;5—摩擦带电器;6—收料器;7—倾斜支撑板;8—挡板;9—粉尘过滤器 10—左控制阀;11—电极板;12—螺钉;13—右控制阀;14—旋风分离器;15—调压器;16—高压电源

2.1 颗粒荷电

2000年,Schmoutziguer等提出增加湍流强度和改变管路内结构是增大颗粒荷电量的主要途径。2001年,张相锋[18]对摩擦带电器的结构进行了改进,将截面的形状由圆形变为狭长矩形,这种摩擦分散器便于清理,密封性能良好,可提高粉煤灰颗粒的摩擦带电荷质比。将这种摩擦分散器应用于粉煤灰脱炭试验装置,取得了一定的成效。经过试验研究,粉煤灰脱炭率达到29 %。2002年,张全国[19]等对粉煤灰的干法脱炭设备YNDF-I型粉煤灰静电脱炭装置进行研究,提出摩擦器材料、粉尘浓度对颗粒带电效果影响较大。在最优工艺参数条件下,用立式电场脱炭装置试验,可使粉煤灰脱炭率达 86.74 % ,脱炭后的精灰含炭量降低到1.2%,可直接用于建材方面。

2003年,Kelvin[20]等认为颗粒的摩擦荷电是影响微细颗粒摩擦电选分选效果的主要因素,颗粒所带电荷越多,分选效果越好。在入料成分中加入铜粉可增加颗粒的表面电荷量,从而增强摩擦电选的分选效果。在分选前将不同可选性的灰进行混合研究,最终得出:混合可以提高灰的分选效率和利用效率。2007年,侯新凯[21]等对10种材料进行了摩擦带电研究,并确定了它们的摩擦静电序列。根据静电序列选出四种摩擦材料进行了试验。研究了管道内摩擦器、管道结构、固气比及物料流速等因素对颗粒摩擦荷电的影响,发现粉煤灰带电量受到物料流速影响显著,而管道长度影响不大。

2012年,李海生等[22]研究了摩擦电选中摩擦器内颗粒的碰撞特性,运用标准k-湍流模型对两种不同结构摩擦器内气固两相流进行了数值模拟,研究表明:粒径和摩擦棒分布对颗粒碰撞的影响大,相同结构的摩擦器内大颗粒的碰撞效果优于小颗粒,而摩擦棒分布呈正三角形时,在颗粒粒径相同条件下的碰撞效果较好。

上述研究工作为粉煤灰电选脱炭的研究提供了重要的技术参考。研究者积极关注粉煤灰颗粒摩擦荷电过程,从摩擦带电器材料、结构、强化带电介质等方面,探索了强化粉煤灰颗粒摩擦带电的途径和技术方案。目前,研究者希望借助一些技术手段,从强化带电角度探讨粉煤灰高效脱炭的可行性。由于缺乏理论依据,导致粉煤灰摩擦电选脱炭工业化推广较为缓慢,并没有分选电场设计、运行调控方面的成熟理论或经验,研究者们还在不断探索之中。

2.2 操作条件

2006年,John M.Stencele[23]等研究了灰颗粒和周围环境的湿度对炭-灰可分离性的影响。颗粒表面含水量和环境湿度与颗粒粒度的大小成反比,即湿度和颗粒表面的水分随着颗粒粒度的减小,作用越来越明显,当颗粒直径>75 μm时,湿度对分选效果影响很小,当颗粒直径<45 μm时,改变颗粒表面含水量能够引起颗粒性质变化,达到改变颗粒可选性的效果。除了粒度因素影响外,其他因素也可引起炭和灰之间的相互黏附力的变化,从而影响电选效果。

2008年,TAO Daniel[13-14]等利用旋转摩擦电选机进行了粉煤灰电选试验,气体与粉煤灰颗粒在金属铜制成的旋转摩擦带电器内摩擦碰撞,使得颗粒带上异种电荷,然后在高压静电场中分离。通过比较旋转速度、入射速度、滚筒电压等操作条件对分选效率的影响,发现旋转速度增大有助于颗粒摩擦带电,最优旋转速度约为5 000 r/min;相比于其他操作参数对于分选效率的影响,滚筒电压的影响最小,入射速度的影响最大。

2009年,Federico Cangialosi[15]等对粉煤灰摩擦电选脱炭进行了试验研究,发现电场电压对分选过程影响较大。随着电场间电压的增大,两极板收集的物料中炭灰颗粒的比例逐渐增大;然后比较了风化粉煤灰与风化并干燥的粉煤灰的带电情况,结果发现风化干燥后的粉煤灰,颗粒带电效果较好,最终得出干燥可以提高风化粉煤灰的电选效果。2008年,于凤芹[24]等采用摩擦电选的方法对粉煤灰除炭,对环境因素、系统参数进行了正交试验,证明了摩擦电选对粉煤灰脱炭的可行性,而且确定了脱炭工艺的最佳操作参数,在风量为75 m3/h、电压为50 kV、进料时间为130 s的条件下,脱炭效果最好。

2015年,李超永等[25]通过试验研究了入料粒度对微粉煤摩擦电选分选效果的影响,结果发现入料粒度是一个重要的影响因素,随着入料粒度的降低,脱炭率可以持续升高,达到67.23%;而且煤粉粒度越小,其荷电荷质比越大,煤颗粒与灰颗粒越容易分离,摩擦电选的分选效果也就越好。2015年,黄国涛等[26]研究了风量、电压、颗粒粒径等因素对微粉煤摩擦电选脱灰试验的影响。通过正交试验研究各因素间的交互影响,探索了最佳试验条件,结果表明:在风量80 m3/h、电压45 kV和颗粒粒径为50 μm的条件下,试验的分选效果最佳。2015年,Tao[27]等开展了粉煤灰旋转摩擦电选分选试验,测试了粉煤灰的介电常数和炭灰颗粒的荷质比,以新汶电厂粉煤灰为例,研究了颗粒粒径对粉煤灰脱炭的影响。结果表明:颗粒尺寸与介电常数成正比关系,与电荷荷质比成反比关系,即随着颗粒粒径的减小,颗粒的介电常数减小,电荷质量比差异越大;在相同的条件下,较细的粉煤灰颗粒更容易静电分离。

2015年、2016年,LI[28-29]等探索了摩擦带电器摩擦棒的截面形状和微波加热技术对粉煤灰分选效果的影响。通过试验研究确定最优操作条件,发现了圆形摩擦棒的摩擦带电效率高于其他形状的摩擦棒,并以圆形摩擦棒的脱炭效果最好。利用微波加热技术对湿法粉煤灰进行处理,经过试验对比发现,未燃炭的去除率和循环率均有显著提高,分选效果明显改善,证实了微波加热工艺在湿法粉煤灰摩擦静电选中的可行性。

2018年,陈玉坤[30-31]等开展了环形电场内粉煤灰分选运动轨迹研究,发现环形电场的场强与半径成反比关系,同时探讨了外加电压大小、颗粒的荷质比、颗粒进入电场的位置以及进入电场时的速度对颗粒运动轨迹的影响,确定了最佳分选的操作条件。在粉煤灰的静电分选研究中,分析了流动颗粒的受力情况,采用单因素变量法研究了不同外加电压、风速和湿度下的分选结果,发现外加电压越大、湿度越低,越利于粉煤灰颗粒的分选,而风速应该控制在合理的范围内。

综上可知,操作条件将影响粉煤灰电选脱炭的效果,研究者通过试验对粉煤灰电选的操作条件进行研究,提出了一些可以指导工业生产实践的有益结论;通过单因素试验探索了操作参数对分选过程的影响,并结合正交试验获得分选过程的最优操作制度,为粉煤灰电选脱炭的工业化应用奠定了基础。

2.3 智能化控制

随着信息技术的发展,自动化控制技术逐渐成为工业应用中的有效手段,智能化、网络化和集成化的特点使得工业生产更加高效和便捷。摩擦电选技术在粉煤灰脱炭方面有一定的技术优势,其智能化控制研究也是热门研究方向。

杨波等[32]借助数字图像技术对粉煤灰颗粒群进行检测,获得了粉煤灰颗粒群的体积频度分布、颗粒个数频度分布等参数,探索了形状因子、体积比表面积随粉煤灰粒径的变化趋势。 2014年,李鑫[33]开展了摩擦电选系统的自动控制研究,取得了一定的成果,实现了运行参数的实时查询,并可以对部分参数进行自动控制。在试验方案中,硬件采用PLC控制系统,软件上将组态软件与MATLAB数据处理软件相结合进行数据的传输和处理,并通过数值模拟的方法对风量控制和电压控制进行分析设计,建立人-机交互界面,以满足自动控制的要求,证实了自动控制技术在摩擦电选方面应用的可行性,并为类似的工业应用提供了技术方案。

3 研究展望

3.1 高压电场设计方法

目前,粉煤灰电选脱炭工程设计缺乏高压静电场的设计理论依据。传统的设计主要依据经验,在明确所处理粉煤灰的基本特征后开展系统设计,在考虑生产安全的基础上,确定电场结构和电压调节上下限;依据实验室单因素试验和正交试验,探索样品的工艺操作条件。在此基础上,开展工程放大,并在实践中通过调节具体工艺操作制度来满足产品质量要求,最终使操作条件满足电场结构要求。

高压静电场虽然结构简单,但是在其内部完成的脱炭过程较为复杂。电场极板间距和极板长度将影响脱炭效果,电场入射位置和产物收集装置也是应该重视的问题。因此,需要全面分析工艺流程,更加深入地掌握带电颗粒在高压静电场内的运动分离特征,形成高压静电场设计方法,指导具体的工程实践。

3.2 脱炭工艺高效调控

在粉煤灰摩擦电选系统运行过程中,由于受到电厂锅炉操作条件、脱硫剂添加量、煤种等影响,粉煤灰的特性在发生变化,为了提高脱炭效率,需要精准调控工艺操作制度。但在实际过程中,由于影响脱炭过程的因素较多,而且这些因素的相互影响使问题更加复杂,导致对电场的电压、结构调控缺乏理论依据,只能通过调整操作条件,但脱炭效果达不到预期。因此,需要深入研究高压静电场内脱炭过程,了解带电颗粒在电场中的运动行为,明确诸多复杂影响因素的相互关联机制,从而形成脱炭工艺高效调控机制。

3.3 在线检测与智能控制

粉煤灰电选脱炭工艺包括粉体储存、给料与粉体输送、供风系统、颗粒带电、颗粒电场分选及产品回收等若干子系统,涉及生产安全、产品质量、生产能力等诸多问题,通过自动化装置完成系统的在线检测与智能控制,具有重要现实意义。

4 结语

结合当前粉煤灰摩擦电选技术的研究现状可以看出,研究者们通过试验研究不断探索工艺流程优化的可行性,开发了多种新型的电选工艺流程与装备,并从颗粒荷电、操作条件和智能化控制等方面探索了影响粉煤灰电选脱炭的主要因素,以寻找可行的技术方案,推动粉煤灰电选脱炭技术的工业化推广和应用。电选技术优势明显,受到业界的普遍认同,在粉煤灰脱炭技术领域已有相关的工程应用案例。在现有研究和经验积累的基础上,进一步完善工程设计的理论体系,形成脱炭工艺高效调控机制,结合在线检测与智能控制方法,电选将在粉煤灰脱炭技术领域发挥更大的作用。