水平及近水平羽状分支注浆井设计施工及特点浅述

巩建雨

(中国煤炭地质总局第四水文地质队,河北邯郸056001)

1 概述

矿井水害一直是华北岩溶地区煤矿安全生产面临的主要问题之一,曾发生过多次突水和淹井事故,给国家造成了重大经济损失和不良的社会影响。该区大部分煤矿是开采时间较长的老矿,浅部煤层已开采殆尽,面临向深部延伸的问题,随着开采深度的加大,底板隔水层将承受承压奥灰含水层的水压增大,导致奥灰水害问题更加突出[1],因此,如何预防奥灰突水,实现安全带压开采深部煤层将是该区主要防治水问题。

2 区域治理工艺

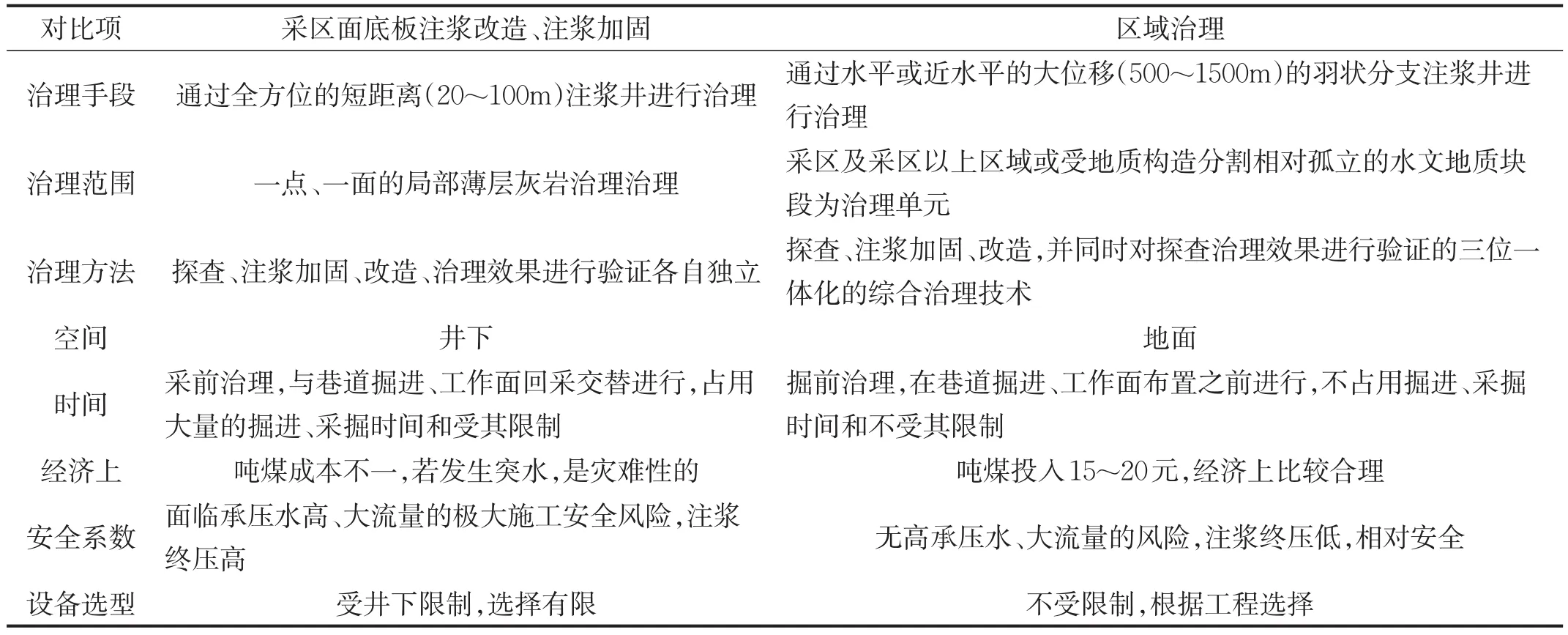

赵庆彪[2-4]等提出的区域治理是一项新的防治水技术,该技术解决了安全带压开采深部煤层的防治水问题。它依采区及采区以上区域或受地质构造分割相对孤立的水文地质块段为注浆单元,大位移水平及近水平羽状分支注浆井为依托,在地面注浆为手段的底板加固区域治理工艺,该技术正处在大力推广阶段。其与在采区工作面底板注浆改造、注浆加固优缺点对比如表1所示。

表1 采区底板注浆改造、注浆加固与区域治理优缺点对比表

3 注浆井设计

区域治理必须依大位移水平及近水平羽状分支注浆井为依托,结合施工区域治理项目,仅对水平及近水平羽状分支注浆井的设计、施工及特点工艺进行浅述[5]。

3.1 钻遇地层

施工区范围内各时代地层由老到新有:奥陶系中统、石炭系上统、二叠系、三叠系、第三系及第四系。

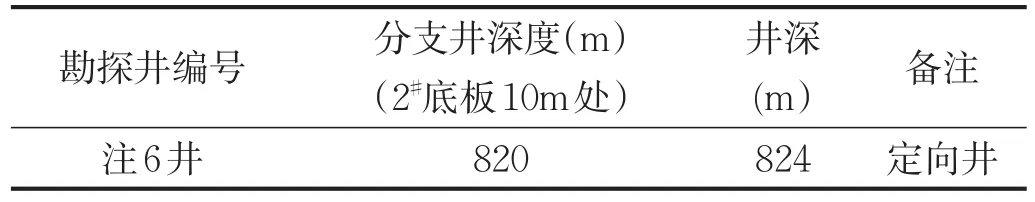

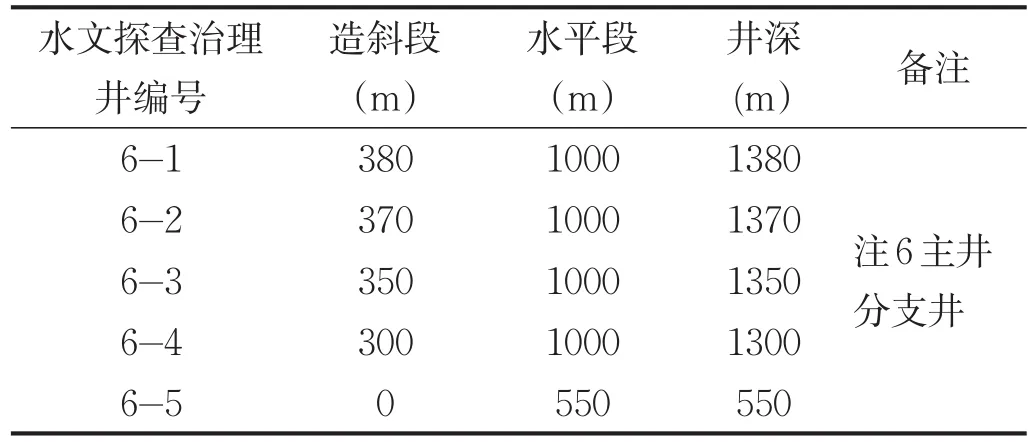

3.2 工程量设计

1个定向主井,钻探进尺为820m;水文地质条件探查治理井5个,其中水平分支井4个,钻探进尺为5400m;构造探查井一个,钻探进尺为550m,计划钻探工程量6770m,另外,预计需要注水泥20000t(见表2、表3)。注浆孔工期安排177d,其中:钻孔施工,按日进50m计算为110d;注浆按日注浆300t为67d。

表2 探查治理钻井工程量一览表

表3 探查治理钻井工程量一览表

3.3 钻井轨迹平面布置

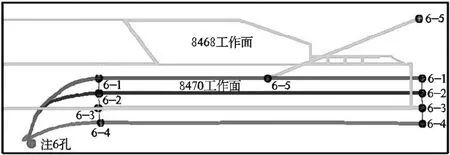

钻井轨迹平面布置见图1。

图1 钻井轨迹平面布置图

3.4 井身结构

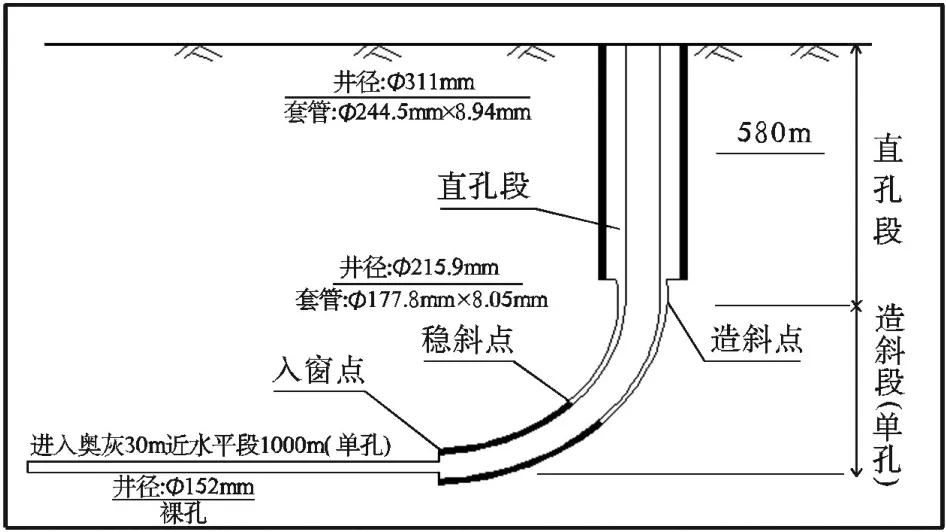

(1)主井结构:一开井径为∅394mm,钻至入基岩5m,下入∅377mm×7mm井口管,水泥固井;二开井径为∅311mm,钻至(580m)造斜点以上50~70m的稳定岩层,下入∅244.5mm×8.94mm,水泥固井;

(2)定向分支井结构:三开井径为∅215.9mm,钻至入奥灰(目的层)4~5m,下入∅177.8mm×8.05mm,水泥返高150~200m;四开井径为∅152mm,入窗点为进入奥灰30m,沿奥灰七段顶部顺层钻至完井,裸眼。

3.5 井身剖面图

井身剖面见图2。

图2 井身剖面图

3.6 质量要求

(1)钻孔轨迹与设计轨迹误差不超过5m,关键落点误差不超过1.5m。

(2)水平分支孔注浆后扫孔轨迹与原轨迹偏差不超20m。

(3)做好简易水文观测记录工作。(4)遇到陷落柱,要做取芯验证。

(5)注浆结束标准:终压为受注含水层水压的1.5倍以上,单孔吸浆量小于35L/min。测得单位吸水率q不得大于0.05L/min·m·m,稳定30min以上。

3.7 投入施工设备

投入施工设备见表4。

4 注浆井施工

4.1 施工顺序

分支井(若有次分支井,则以次分支井组为单元)施工顺序有按顺序施工;有间隔跳打施工;有先中间,后两边;有先两边,后中间等方法,优选间隔跳打施工,后施工井能验证前井的注浆情况,具体采用哪种方法,根据项目的实际情况而定。该项目采用顺序施工,依次为6-4、6-3、6-2、6-1、6-5。

4.2 固井及割拔管

技术套管为通天管,下深根据所加固的目的层而定,若是大青灰岩一般下在灰岩顶,若是奥陶系灰岩八段、七段,一般下在入奥陶系灰岩八段4~5m。固井时对造斜段底部150~200m注浆固井,注入前置液前注入特殊的泥浆,使用特殊的泥浆充满未封闭水泥浆段的套管环空间隙,固井完毕后,井口技术套管与井口管的环状间隙用钢板焊接封闭,避免落物掉入环状间隙,确保拔管时将套管顺利拔出。

表4 施工设备

拔管时,将液压水力割刀在下到水泥返高以上30~50m(检测固井质量时可以准确检测出水泥的返高)处切割起出套管;如果套管割开后,不能将套管拔出,则将切割点上提100m,再次切割起拔;如果再次切割起拔不出,只能将切割点上提至直井段切割,下一分支井造斜施工时,上提造斜点。施工中该项目的分支井均能一次成功起拔。

4.3 目的层控制

三开进入直径段、造斜段和水平段均采用MWD无线随钻测井系统配合伽马地质导向加螺杆定向钻具控制钻井轨迹,目的层又采用了以下手段进行判断。

4.3.1 岩粉判断

进入奥灰层位,主要通过岩粉颜色大致判定是在奥灰7段还是8段(7段是纯白色,8段是灰白色),有时实钻岩粉颜色也不容易区分(7段和8段的混合物)。奥灰8段平均厚度20m,目标层位奥灰顶面以下30m左右,即判定进入奥灰7段的深度。

4.3.2 等高线控制

充分利用已掘的采煤工作面,推断比较准确的等高线容易控制进入奥灰的深度。

4.3.3 伽马验证

奥灰地层中伽马值为8~12,铝土泥岩为100+,利用伽马值对地层进行对比验证。

4.4 注浆

水平钻进过程中遇漏失量超过5m3/h,按预定方案实施注浆,注浆压力须达到设计的终压,钻进→漏失→注浆→(或扫水泥再次注浆)→钻进,循环往复,直至钻至设计孔深。

4.5 分支井、次分支井的孔间距

分支井、次分支井的孔间距的确定,是依据注浆浆液的扩散半径、钻遇的漏层及是否遇到漏层等确定,不同的矿区浆液的扩散半径不一样,峰峰煤田注浆的经验,钻孔的扩散半径为20m,即相邻钻孔的距离不超过40m[6],实践中孔间距为40~80m。

4.6 施工情况

该项目施工情况如表5所示。

注浆施工6口;遇见陷落柱1个;断层1条;漏水点16个;注水泥3722t;补验证注浆次分支井2个;完成工程量7160m。

5 特点

经过区域治理注浆井的施工,是具定向技术、注浆堵水技术于一身,同时,又具有其自身的施工特点,个人认为注浆井具有自身的施工特点如下:

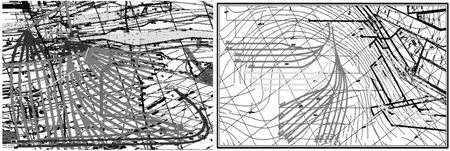

(1)分支多:注浆井根据区域治理面积的大小和受地面施工场地的限制,分支井较多,一般在5个分支以上,有的在分支井中再进行次分支井施工,分支与次分支的总和可达20个以上(见图3)。

(2)施工工期长且不能有效预计:由于施工的分支井多和施工过程中钻遇的漏层有裂隙、断层、陷落柱,遇漏则注浆,且注浆必须达到设计的注浆结束标准,而注浆工期又不能可靠的预计,故施工工期长且不能有效预计,工期一般在6个月以上,有的长达一年以上,故在区域治理前,要考虑巷道掘进、采区及采区工作面的开采时间,留足富裕的时间间隔。

表5 项目施工情况表

图3 钻孔平面布置图

(3)设备选型大:由于水平段的深度一般在500~1000m不等,有的甚至超过1000m,起下钻的摩阻较大,直井及造斜段的深度一般在500~1000m,整个钻井的深度不超过2000m,但选择钻机的施工能力一般是为4000m(RT-40)或更大(RT-45)。

(4)一分支井一割拔套管:一个分支井注浆完毕后,为施工下一眼分支井,须下入割刀,将套管从固井段以上割断,起拔出套管,依次类推,直至施工最后一眼分支井,是该井施工成败的关键工序。在水平段分支井上进行再分支的次分支井,水泥浆封闭后,直接定向,无需将分支井套管拔出。

(5)易变更:由于施工过程中钻遇的漏层有裂隙、断层、陷落柱等存在未知的不确定性,施工中往往发生工程变更,如遇见陷落柱往往增加次分支孔,以验证陷落柱的范围和验证注浆效果。

[1]赵铁锤.华北地区奥灰水综合防治技术[M].北京:煤炭工业出版社,2008.

[2]赵庆彪.煤矿岩溶水环境安全保护保护开采技术[J].煤炭科学技术,2014,42(1):14-17.

[3]赵庆彪.邢台矿区煤矿开采新技术应用与发展[M].北京:煤炭工业出版社,2000.

[4]赵庆彪.高承压水上煤层安全开采指导原则及技术对策[J].煤炭科学技术,2013,41(9):83-86.

[5]巩建雨,李晔,等.某煤矿底板加固工程阶段总结报告[R].中国煤炭地质总局第四水文地质队.

[6]周永柱.峰峰煤田五矿东翼区下组煤开采水文地质可行性研究[D].2010.