双组分软包装无溶剂聚氨酯胶粘剂的研究

刘晓军,王新灵,吴晓东

(上海交通大学,上海 200240)

复合材料的出现是包装的一次革命性转变,复合即取长补短,使单一性能的材料结合成具有各种综合性能的新材料。聚氨酯胶粘剂有着分子可设计性较强、物性宽泛以及对许多材料有良好粘接性能等特点,在软包装行业中得到了广泛的应用。溶剂型胶粘剂是最早被使用在软包装领域的胶水类型,到目前为止,溶剂型胶粘剂依旧占据着软包装胶粘剂的大部分市场份额[1]。随着人们环保意识的不断增强、国家相关法规的不断出台以及节能减排和有机溶剂排放收费等一系列政策措施的颁布实施,使得无溶剂胶粘剂的开发和应用技术得到了快速的推广和发展[2]。

本研究以多元醇、异氰酸酯、硅烷偶联剂(KH560)和一缩二乙二醇(DEG)等为原料合成了双组分无溶剂聚氨酯胶粘剂,并对其结构和性能进行了测试和讨论,以使研制的双组分聚氨酯胶粘剂符合软包装企业的生产要求。

1 实验部分

1.1 实验原料

4,4'-二苯基甲烷二异氰酸酯(MDI),工业级,万华聚氨酯化学有限公司 ; 液 化MDI(Desmodur 2460M),工 业级,Bayer公司;聚醚多元醇P-A(fn=2,羟值为56 mgKOH/g),工业级,天津石化化工三厂;聚醚多元醇P-C(羟值为112 mgKOH/g),工业级,江苏钟山化工有限公司;芳香族聚酯多元醇P-B(羟值为56 mgKOH/g),工业级,南京康塑德化工有限公司;一缩二乙二醇(DEG),分析纯,上海化学试剂有限公司;硅烷偶联剂(KH560),工业级,南京能德化工有限公司;邻苯二甲酸酐,化学纯,国药集团化工试剂有限公司;聚酯薄膜(PET),上海紫东薄膜材料有限公司;流延聚丙烯膜(CPP)、流延聚丙烯镀铝膜(VMCPP)、蒸煮级流延聚丙烯膜(RCPP),上海大汇塑业有限公司;尼龙膜(NY),厦门长塑实业有限公司;聚乙烯膜(PE)、聚酯镀铝膜(VMPET)、双向拉伸聚丙烯膜(BOPP),上海宏塔塑业有限公司。

1.2 仪器及设备

CMT6103型万能拉伸试验机,美特斯(中国)有限公司;DZF-6020型电热恒温鼓风干燥箱,上海三发科学仪器有限公司;Lab Combi 400型实验型无溶剂复合机,意大利Nordmeccanica公司;FPT-F1型摩擦系数仪,济南兰光机电技术有限公司;DV-+Pro型Brookfield旋转黏度计,美国博勒飞公司。AVATAR 330型傅里叶变换红外光谱(FTIR)仪 , Thermo Nicolet公 司 ; Perkin Elmer Pyris-I型热失重(TGA)分析仪,美国Perkin Elmer公司。

1.3 实验制备

1.3.1 双组分无溶剂聚氨酯胶粘剂A、B组分的制备

1.3.1.1 端异氰酸酯预聚体的制备

将准确称量的聚醚/聚酯多元醇加入到干燥洁净的三口烧瓶中,于100~120 ℃下真空脱水2~3 h至含水量小于0.05%[3],然后降温至50 ℃左右,加入经计量的异氰酸酯,缓慢升温至75~85 ℃,通N2保护反应2~3 h,待反应产物中的-NCO含量与设计值基本相符时,停止加热,继续通入N2,待温度降至室温时装瓶,并用N2排空后密封保存,以此制得无溶剂聚氨酯胶粘剂端异氰酸酯预聚体A组分。

1.3.1.2 端羟基聚合物多元醇的制备

在干燥洁净的三口烧瓶中,加入准确称量的按配方设计所要求的几种聚醚/聚酯多元醇,在100~110 ℃的条件下真空脱水2~3 h,降温至55 ℃以下后加入配方量所需的硅烷偶联剂(KH560)制成无溶剂聚氨酯胶粘剂的B组分,即组合多元醇组分,充N2密封保存待用。

1.3.2 双组分聚氨酯胶粘剂的配制和制样

将前面合成的软包装用双组分无溶剂聚氨酯胶粘剂A、B组分按测试比例进行混合并搅拌均匀,在一定时间内在专业的无溶剂复膜机上进行复合PET/CPP,PET/PE,BOPP/CPP,NY/RCPP,NY/PE,NY/CPP,PET/VMCPP,VMPET/PE试验,上胶量控制在1.2~1.8 g/m2之间。所使用的薄膜均经过电晕处理,表面张力大于38 dyn。将复合好的样品置于42 ℃烘箱中进行反应固化,用于后续诸如剥离强度、摩擦系数和耐热性等的测试评估。

1.4 性能测试

(1)预聚体-NCO值:采用甲苯-二正丁胺法进行测试。

(2)预聚体黏度:按照GB/T 2794—1995《胶粘剂粘度的测定》标准,采用旋转黏度计进行测试。

(3)羟值(OHv):采用苯酐-吡啶法进行测试。

(4)剥离强度:按照G B/T 8808—1988《软质复合塑料材料剥离试验方法》标准,采用万能拉伸试验机进行测试。

(5)耐高温蒸煮性:按照GB/T 10004—1998《耐蒸煮复合膜、袋》标准和BB/T 0003—1994《耐高温蒸煮膜、袋》标准进行测试[4]。

(6)微观结构特征:采用傅里叶变换红外光谱(FT-IR)法进行表征。

(7)热失重:采用热失重(TGA)分析法进行表征。

2 结果与讨论

2.1 影响胶粘剂性能的因素

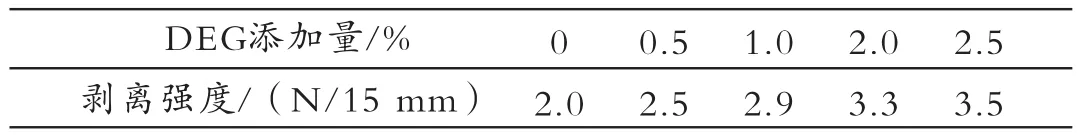

2.1.1 小分子多元醇对胶粘剂性能的影响

小分子多元醇的添加量对剥离强度的影响如表1所示。

表1 DEG的添加量对剥离强度的影响Tab.1 Effect of DEG content on bonding strength

由表1可知:增加小分子扩链剂的添加量,可以提高软包装用双组分无溶剂聚氨酯胶粘剂对复合薄膜材料的剥离强度。这是由于小分子扩链剂的增加,提高了固化后聚合物交联密度和硬段的含量,增加了胶粘剂的本体强度,故小分子扩链剂的增加,有利于提高复合薄膜的剥离强度。

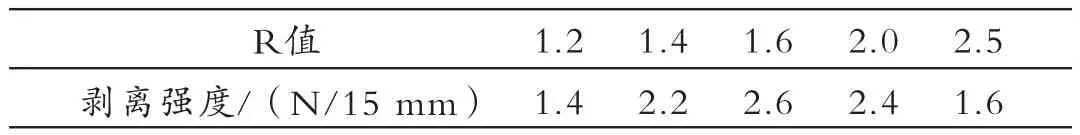

2.1.2 异氰酸酯指数对剥离强度的影响

选取异氰酸酯指数(R)[R=n(-NCO)∶n(-OH)]为1.2、1.4、1.6、2.0和2.5进行性能测试评估,聚氨酯胶粘剂的剥离强度与R值之间的关系如表2所示。

表2 R值与剥离强度的关系Tab.2 Relationship between R value and bonding strength

由表2可知:当R值从1.2上升到1.6时,复合样品的剥离强度逐渐上升,这是由于随着R值的增加,体系中过量的-NCO基团弥补了发生副反应所损失的异氰酸酯,使得胶粘剂固化更加完全,所以样品的剥离强度也会更高。但是当R值超过1.6后,样品的剥离强度不升反降,这是因为此时胶粘剂已经固化完全,再过量的-NCO基团会因副反应而生成稳定性较差的副产物,破坏了产品的规整结构,从而造成样品的剥离强度下降[5]。综上所述,选择R为1.6较适宜,此时制备的双组分无溶剂聚氨酯胶粘剂的剥离强度相对最高,性能也相对最佳。

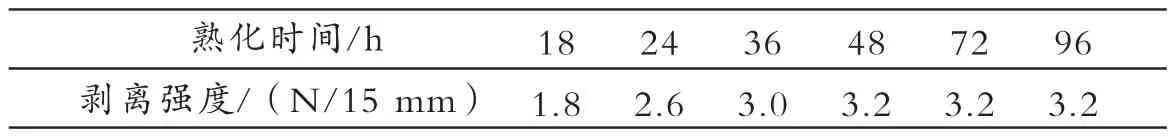

2.1.3 熟化时间对剥离强度的影响

熟化时间对聚氨酯胶粘剂的性能也有一定的影响,熟化时间太短,胶粘剂不能完全固化,产品不具备较高的剥离强度;固化时间过长,不仅浪费时间,而且还会诱发副反应的发生,降低了产品的性能[6]。表3为熟化时间对聚氨酯胶粘剂剥离强度的影响。

表3 熟化时间与剥离强度的关系Tab.3 Relationship between bonding strength and curing time

由表3可知:当固化时间为18 h时,胶水尚未完全固化,剥离强度较低,随着固化时间的增加,当达到48 h时,剥离强度提高到了3.2 N/15 mm,这是由于充分的固化时间确保了胶粘剂中的活性基团完全得到反应,表现在复合产品上就是胶水完全固化,此时剥离强度较高。随后反应时间地继续延长,由于体系中的活性基团已经反应完全,样品的剥离强度比较稳定,故不会再有明显的提升。

2.2 胶粘剂固化反应和表干时间的研究

2.2.1 胶粘剂固化反应的研究

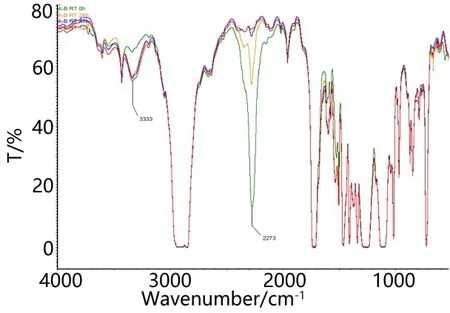

如图1所示为端异氰酸酯组分与端羟基组分按一定比例混合后,从混合开始到72 h之间的固化反应随时间变化的FT-IR谱图。由图1可知:随着固化反应的进行,在3 429 cm-1处的-OH吸收峰与3 332 cm-1处的N-H吸收峰由于-NCO与-OH反应产生氨基甲酸酯基,故体系中-OH含量逐渐减少,氨基甲酸酯上的N-H逐渐增加,所以在3 332 cm-1处N-H吸收峰逐渐变成一个窄的吸收峰,且强度不断增加。与此同时,2 274 cm-1处的-NCO基团随反应的进行,吸收峰显著变小,在固化反应72 h后,异氰酸酯吸收峰已经很小,表明固化反应已经基本完成。当然最终的完全固化还需要更长的时间,因为此时A、B组分的有效碰撞概率也在减小,因而完全固化的时间也会相应延长。

图2是以-NCO的红外吸收峰面积相对于体系中O-C-O链段在1 100 cm-1附近的吸收峰面积变化为参考指标,通过计算所得的转化率随时间的变化曲线。由图2可知:在A/B组分混合后的数小时内曲线斜率相对最大,反应速率相对最快,经过36 h后,转化率达到80%以上,72 h后转化率达到90%以上,以后随着后反应逐渐变缓,大约在5~7 d后反应基本完成。

图1 胶粘剂固化反应红外谱图Fig.1 FTIR spectra before and after adhesive curing reaction

图2 胶粘剂固化反应随时间的变化Fig.2 Effect of curing time on curing reaction extent

2.2.2 胶粘剂表干时间的研究

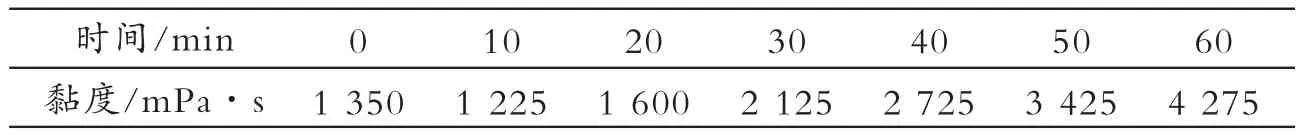

胶粘剂表干时间的评估采用测试A、B组分在标准配比下进行混合并在40 ℃下黏度的变化来表征。本研究所制备的双组分无溶剂聚氨酯胶粘剂经实测,胶盘寿命约为45 min,完全可以满足工业生产的需求。胶水盘寿命测试数据如表4所示。

表4 胶粘剂的表干时间Tab.4 Adhesive pot life

由表4可知:双组分A/B体系的聚氨酯胶粘剂在45 min时,黏度已达到3 000 mPa·s左右,说明该胶粘剂的表干时间较长,有利于胶水的涂布流平以及生产车间的生产操作。

2.3 胶粘剂的性能评估

2.3.1 剥离强度(BSV)测试

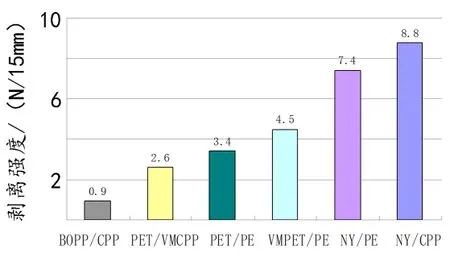

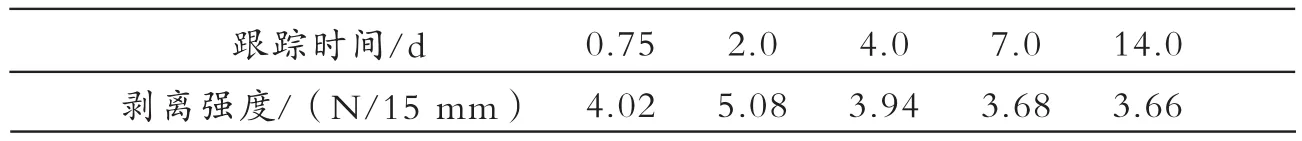

本实验根据GB/T 8808—1988标准的规定,采用复合薄膜样品尺寸为宽(15.0±0.1)mm、长200 mm进行测试评估。所选择的复合样 品 结 构 为PET/PE、BOPP/CPP、NY/PE、NY/CPP、VMPET/PE和PET/VMCPP,测试结果如图3所示,同时选取VMPET/PE进行剥离强度的跟踪试验,时间周期为14 d(一般为客户从复合生产固化完全到后续分切、制袋及交付至终端客户使用所需要的时间),以测试评估聚氨酯胶粘剂在实际生产应用中的剥离强度的稳定性[7],结果如表5所示。

图3 不同复合结构的剥离强度值(BSV)Fig.3 Bonding strength for different lamination structures

由图3可知:双组分无溶剂聚氨酯胶粘剂在粘接不同结构时,胶水固化反应完全后其剥离强度完全可以满足不同产品的包装要求。

由表5可知:VMPET/PE复合结构的剥离强度在固化反应18 h后的强度约为4.02 N/15 mm,随着固化反应的继续进行,膜材的剥离强度在2 d后达到相对最高值,随后强度开始有部分衰减,在熟化4 d后其剥离强度基本达到稳定状态并继续保持到14 d及更长时间。所以一般在软包行业的客户会在复合膜材熟化48 h后进行更进一步如热封制袋以及水煮、蒸煮等工艺操作。

2.3.2 摩擦系数(COF)测试

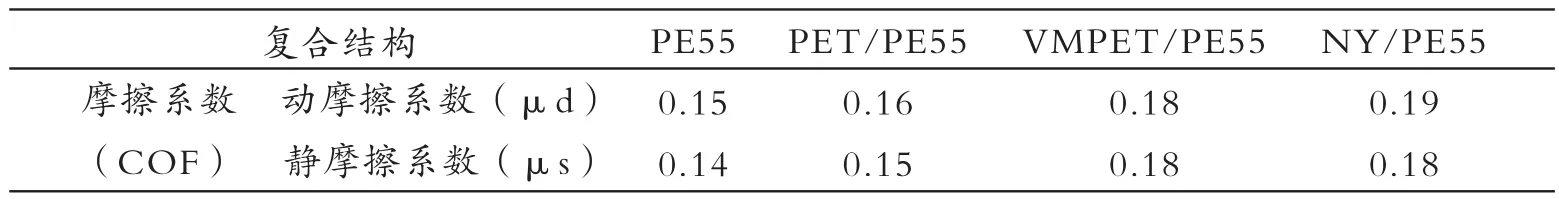

本研究选取PET/PE,VMPET/PE,NY/PE复合样品进行摩擦系数(COF)测试,其中PE55指薄膜厚度为55 μm的PE薄膜,结果如表6所示。

表5 剥离强度随熟化时间的变化Tab.5 Bonding strength varying with curing time

表6 复合结构的摩擦系数Tab.6 COF of lamination structure

由表6可知:PE原膜的摩擦系数为0.14~0.15,在使用双组分无溶剂聚氨酯胶粘剂进行复合试验后,各个结构的摩擦系数有一定的变化,这是由于PE膜材爽滑剂析出以及胶水对爽滑剂影响的结果。但复合膜材的摩擦系数也符合国标要求,可以满足软包装的生产要求。

2.3.3 耐热性测试

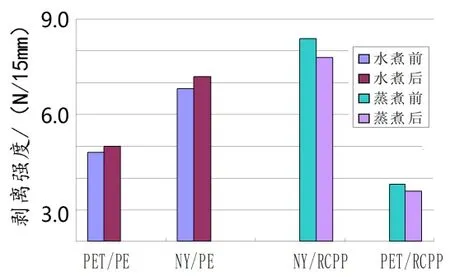

选取PET/PE(CPP)、NY/PE、NY/RCPP和PET/RCPP复合样品,依据GB/T 10004—1998及BB/T 0003—1994标准对所制备的聚氨酯胶粘剂进行相关测试评估(水煮条件为100℃/30 min;蒸煮条件为121℃/30 min),结果如图4所示。

图4 胶粘剂的耐热性测试Fig.4 Adhesive heat resistance testing

由图4可知:不同复合样品在水煮以及蒸煮前后的剥离强度保持稳定且较高,可以满足软包客户对水煮、蒸煮包装剥离强度的要求[8]。

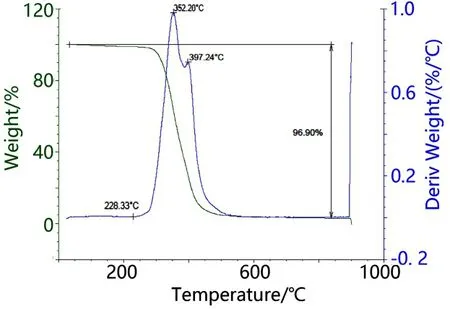

2.4 胶膜的热失重(TGA)分析

称取样品约为18 mg,在高纯惰性气氛中,控制升温速率为10 K/min,热失重分析温度范围为0~800 ℃。在升温过程中,样品的质量损失随温度的变化关系如图5所示。

图5 固化后胶膜的TGA曲线Fig.5 TGA curves of cured film

由图5可知:聚氨酯胶膜在228 ℃开始出现热失重,证明该聚氨酯胶粘剂具有优良的耐高温性能。

3 结论

(1)制得的双组分无溶剂聚氨酯胶粘剂在R为1.6、固化温度为38 ℃的条件下,基本性能可以满足软包装行业的生产要求。选取苯酐类聚酯多元醇可以显著提高胶粘剂的耐高温性。

(2)合成的双组分聚氨酯胶粘剂的表干时间约为45 min,完全能够满足软包装企业对胶水流平性能和操作时间的要求。

(3)通过TGA分析可以得出,该胶粘剂的耐高温性能良好,复合产品能够承受塑膜高温水煮、蒸煮级别的要求。胶粘剂对复合膜所添加爽滑剂的影响较小,更符合现代化生产自动包装或灌装和集装箱长时间运输等的要求。

[1]李绍雄,刘益军.聚氨酯胶粘剂[M].北京:化学工业出版社,2002.

[2]赵有中,王国梁,陆企亭,等.国内无溶剂复合的发展及面临的机遇[J].塑料包装,2008,18(4):23-16.

[3]ORGILES CALPENA E,ARAN AIS F,TORRO PALAU A M,et al.Biodegradable polyurethane adhesives based on polyols derived from renewable resources[J].Journal of Materials:Design and Applications,2014,228(2):125-136.

[4]张蕾,吴晓青,吴艳光,等.提高聚氨酯材料耐热性能的研究[J].中国胶粘剂,2008,17(5):49-53.

[5]Peng S J,Jin Y,Sun T,et al.Synthesis of high solid content waterborne polyurethanes with controllable bimodal particle size distribution[J].Journal of Applied Polymer Science,2014,131(12):40420.

[6]王光国,段先建,刘莉,等.硅烷改性聚氨酯胶粘剂的研制[J].粘接,2014,35(5):69-71.

[7]Bostik S,Schreiber P,Huerter H U,et al.Solvent-Free Laminating Adhesive[P].WO2008058703,2008-05-22.

[8]朱俊.聚氨酯胶粘剂主要应用领域现状及发展趋势[J].化学工业,2013,31(11):34-38.