SiC水基流延成型制备技术研究

周静怡,郝孟猛

(1华中科技大学附属中学 湖北 武汉 430074)

(2华中科技大学光学与电子信息学院 湖北 武汉 430074)

1 引言

SiC陶瓷具有耐高温、硬度高、耐腐蚀等优点,受到了广泛的关注。近些年来,SiC作为高温隔热材料广泛用于航空、航天、耐火材料等领域[1-2]。与此同时,SiC也存在韧性、脆性、抗破坏能力差的缺点。研究人员发现在基体中增加第二增韧相的层状结构可以增加SiC的断裂韧性。利用高韧层和SiC交替的层状结构是一种提高材料韧性的有效手段[3]。

流延成膜是一种获得低成本、高质量平整薄膜的手段,也是制备复合SiC陶瓷材料的一种重要研究手段。一般,可以通过水基以及非水基流延制备SiC流延膜。近几年来,人们已经研究了有机流延SiC膜[4-5]。有机溶剂的SiC浆料具有很好的流变性能和塑性[6-7]。但是,有机溶剂大多有毒,且成本昂贵。相比较而言,水基流延无毒,成本低。研究水基流延SiC膜具有更广阔的应用前景[8-9]。

本文研究了SiC的水基流延工艺。首先对SiC粉体的表面Zeta电位、粒径进行表征。然后研究了固含量、粘结剂、增塑剂对浆料的非牛顿流体特性的影响,优化浆料试剂配比,得到具有较高的强度和韧性SiC流延膜素坯。

2 实验过程

2.1 原材料

SiC粉体。选择离子水作溶剂。分散剂的作用分为双电层的静电排斥作用和空间位阻效应。选择四甲基氢氧化铵(TMAH,25%水溶液)作分散剂,它在浆料中,一方面可以改变浆料的离子种类和数量;另外,TMAH可以被SiC吸附形成聚合物层,使得粉体能够有效的分散。聚乙烯醇PVA(15%水溶液)作粘剂剂,甘油作增塑剂,正丁醇作除泡剂,Surfynol SE-F作表面活性剂。

2.2 材料制备

将SiC粉料与TMAH、正丁醇在pH10水溶液中混合球磨5小时,使粉体充分分散,并使分散剂完全吸附在颗粒的表面。磨球的直径为10mm。然后添加PVA、甘油、SE-F球磨3小时。混合的浆料在北京东方泰阳科技有限公司型号LYJ-150的流延机上进行流延。刀片的高度设置400μm,流延速度设置为40cm/min。

2.3 表征测试

采用英国马尔文公司生产的Zeta电位分析仪(型号ZS90)对SiC的粒径和Zeta电位表征。利用上海地学仪器研究所生产的SNB-2数字旋转黏度计对浆料的黏度进行测试。

3 实验结果及分析

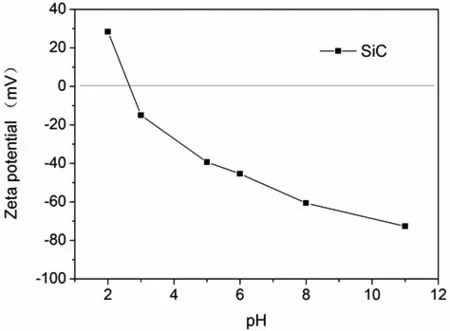

利用粒度分析仪,分析了SiC颗粒的直径。SiC颗粒大部分都分布在180~450nm之间,平均粒径约300nm。通常SiC表面会有一层0.3~0.7nmSiO2[4]。在水溶液中,SiC表面的酸性基团Si-OH决定了SiC的表面电势。图1给出了在不同pH值的水溶液中SiC的表面Zeta电位。pH在7到11之间,Zeta电位值在-60到-70mV之间。为了获得较大的粉体分散特性,流延过程中,调节去离子水的pH值为10。在此基础上,添加分散剂TMAH,增加SiC颗粒的表面电势,同时利用位阻效应,提高SiC颗粒分散性。

图1 SiC表面Zeta电位随pH值的变化

为了研究SiC的分散效果,研究了不同浓度分散剂下,SiC的沉降速度。沉降实验采用固含量为33%的SiC水溶液,图2给出了在不同浓度分散剂,SiC粉体悬着液高度随时间的变化。可以看出,在前一小时,悬着液的高度都保持在原来高度的95%以内。但是经过5天之后,悬着液的高度都下降到原来的一半以下。说明通过添加TMAH可以增大SiC颗粒表面的静电斥力,更好的分散SiC颗粒。当TMAH高于0.5%时,SiC浆料仍然能保持较好的剪切变稀特性,但随着TMAH浓度的增加,浆料黏度也相应增加。因此后续试验将采用TMAH的浓度为0.5%。

图2 不同TMAH浓度下,33% SiC悬着液高度随时间的变化

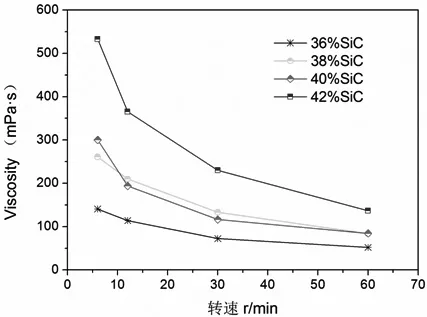

流延浆料的理想情况是具有最大的固含量。但是同时,为了得到质量较好的流延膜,要求浆料具有较好的流动性。因此,需要研究SiC的固含量对流延浆料流动性的影响。图3给出了分散剂为0.5%时,SiC固含量对浆料的流变特性的影响。可以看出固含量在低于42%时,浆料均为假塑性流体,可用于流延。而且随着固含量的增加,浆料的剪切应力也相应增加。为了提高素坯的致密度,后续试验将采用固含量为42%的浆料流延。

图3 不同 SiC的固含量对应浆料的流变特性

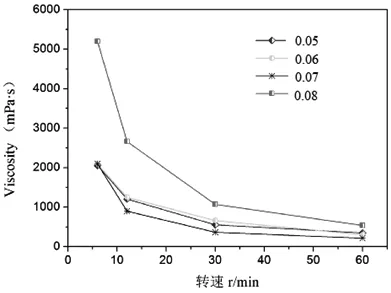

粘结剂在流延浆料中主要起到黏接陶瓷粉料颗粒,提高生坯强度。随着粘结剂的量增加,生坯片的抗张强度也增加,应变损坏程度也会减小。本实验采用质量分数为15%的PVA水溶液做粘结剂。图4给出了对应不同PVA:SiC比例,SiC浆料的流变特性。可以看出在PVA:SiC低于0.08时,浆料表现出较好的剪切特性。但是PVA:SiC为0.08时,SiC浆料的黏度最大为5000mPa•s,不适合流延。因此PVA:SiC为0.07时。既能保证浆料具有较好的流动性,有可以最大限度提高SiC素坯的拉伸强度。

图4 不同PVA:SiC比例对应SiC浆料的流变特性

为了确保粘结剂在室温时具有好的流动性和成膜性,需要添加增塑剂降低粘结剂的最低成膜温度[6-7]。不同增塑剂的比例,可能会对浆料的性能产生影响。本文还研究了增塑剂的比例对浆料黏度的影响。Plasticizer:Binder的值在1.3到1.6之间时,浆料的黏度值变化不大,在不同转速下,粘度均在500~2500mPa•s范围内变化。考虑素坯应具有一定强度,Plasticizer:Binder最佳比例选择为1.5。

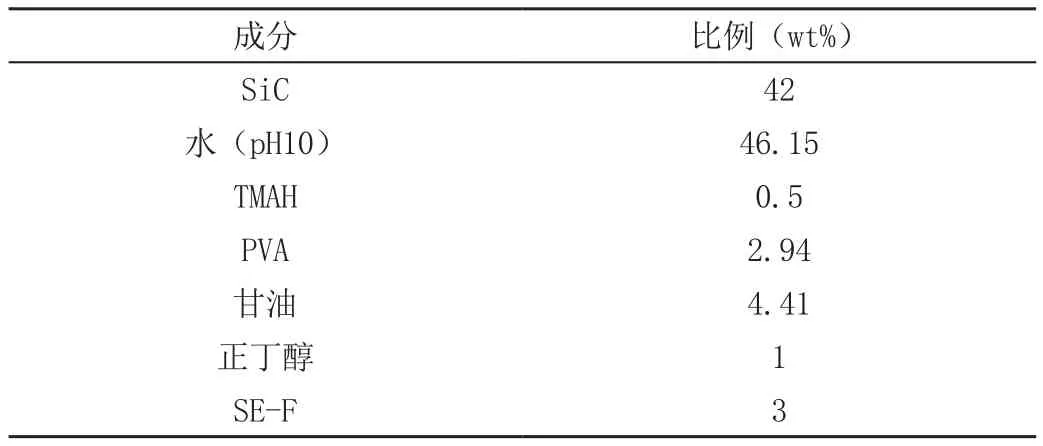

根据上述实验选择最佳配方,如表1所示。流延刮刀控制为400μm。流延速度为5cm/s。得到表面平整,具有一定强度的流延膜,如图5所示。

表1 SiC流延浆料的最佳比例

图5 流延浆料经过流延得到的流延膜

4 结语

本文SiC悬着液水溶液pH值为10, TMAH含量为0.5%时,SiC颗粒表面静电斥力增强,浆料分散效果较好。SiC的固含量最大为42%时,流延浆料仍然具有较好的流动性。粘结剂PVA的浓度对浆料的黏度有较大影响,PVA:SiC比为7%时,可以保证流动性和素坯的强度。通过工艺优化,将42%SiC和0.5%TMAH、2.91%PVA、1%正丁醇、4.41%甘油、3%SE-F混合球磨得到了分散均匀的SiC浆料,流延速度为5cm/s,经过干燥得到的素坯表面平整韧性好,具有较高的抗拉强度。

[1]张立同,成来飞,徐永东.新型碳化硅陶瓷基复合材料的研究进展[J].航空制造技术,2003(1):24-32.

[2]解玉鹏,宫勋,郎成.SiC颗粒含量和粒径对浆料粘度的影响[J].吉林化工学院学报,2015,32(8):63-66.

[3] Z.Lv,T.Zhang,D.Jiang,J.Zhang,Q.Lin.Aqueous tape casting process for SiC.Ceramics International[J].2009(35):1889-1895.

[4] W.S.Yang,L.Fuso,S.Biamino,D.Vasquez,C.V.Bolivar,P.Fino,C.Badini.Fabrication of short carbon fibre reinforced SiC multilayer composites by tape casting[J].Ceramics International,2012(38):1011-1018.

[5] C.Badini,P.Fino,A.Ortona,C.Amello.High temperature oxidation of multilayered SiC processed by tape casting and sintering[J].Journal of European Ceramic Society,2002(22):2071-2079.

[6]宋占永,董桂霞,杨志民,马舒旺.陶瓷薄片的流延成型工艺概述[J].材料导报,2009,23(5):43-47.

[7]王岩.SiC/BN流延叠层装甲陶瓷成型研究[M].2012,哈尔滨工程大学.

[8]王兰义.水基流延法制备多层ZnO压敏电阻器的研究进展[J].电子元件与材料,2011,30(4):75-75.

[9] Z.Lu,D.Jiang,J.Zhang,Q.Lin.Processing and properties of ZrB2-SiC composites obtained by aqueous tape casting and hot pressing.Ceramics International,2011(37):293-301.