空分行业典型电控回路及DCS的改进和优化

袁志勇,王憧华

(1湖南郴电国际发展股份有限公司,湖南郴州,423000;2包头天宸中邦工业气体有限公司,内蒙古包头,014000)

引言

湖南郴电国际发展股份有限公司旗下的控股子公司包头天宸中邦工业气体有限公司(简称“天宸中邦”)是一家以生产和销售气体产品(氧气和氮气)和液体产品(液氧、液氮及液氩)的空分企业,空分设备大小为 KDON(Ar)—15000/15000/500(m3/h),隶属于第六代全精馏无氢制氩分子筛增压膨胀填料塔的外压缩空分装置,于2012年4月一次试车成功,至今已经运行了5年半的时间。随着空分设备的运行,陆续暴露出了很多不安全隐患,其中最多的就是频繁地因为各种不同的电控和DCS故障导致整个空分装置停车,对此电仪部门经过详细地分析,认为这套空分装置电控和DCS设计和安装上存在先天性的不足和缺陷。本文主要就是针对这些不足和缺陷的原因进行了分析,提出了各自的技术改进和优化方案,并在实践中进行了实施。

1 空压机油泵控制电路改进

1.1 基本概况

空压机作为制氧装置的心脏,在整个空分系统中起着至关重要的作用,本套制氧装置空压机配备了两台螺杆压缩式的油泵,空压机在正常运行时,两台油泵运行状态为一用一备(1#运行2#备机或者2#运行1#备机),如1#运行2#备机状态下,实际运行时当发现1#油泵出现异常状况时(温度异常,声音异常,电流异常等)需要运行人员将1#油泵停下来检查并且开启2#油泵(俗称倒油泵),这时控制两台油泵运转的电机控制回路系统就显得格外重要,如果设计上稍有不合理之处,倒油泵时容易导致空压机油泵停止运转,导致空压机停车,进而导致整个空分系统停车,本套制氧设备正是由于油泵控制回路设计上存在不足,导致运行人员好几次发生由于倒油泵导致停车的事故,以致最后运行人员提到倒油泵都有恐惧感,针对以上情况,电仪部门对空压机的油泵控制回路进行了一定的改造,加装了一个转换开关,很好地解决了油泵倒换问题,也取得了很好的效果,后期没有发现因为倒换空压机油泵导致空压机停机的事故。

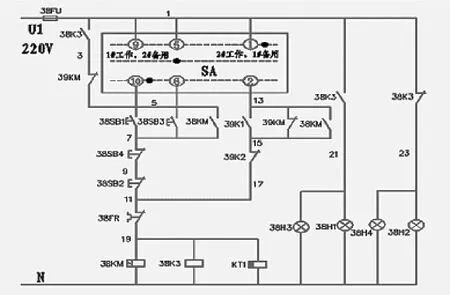

1.2 改造前油泵控制电路分析

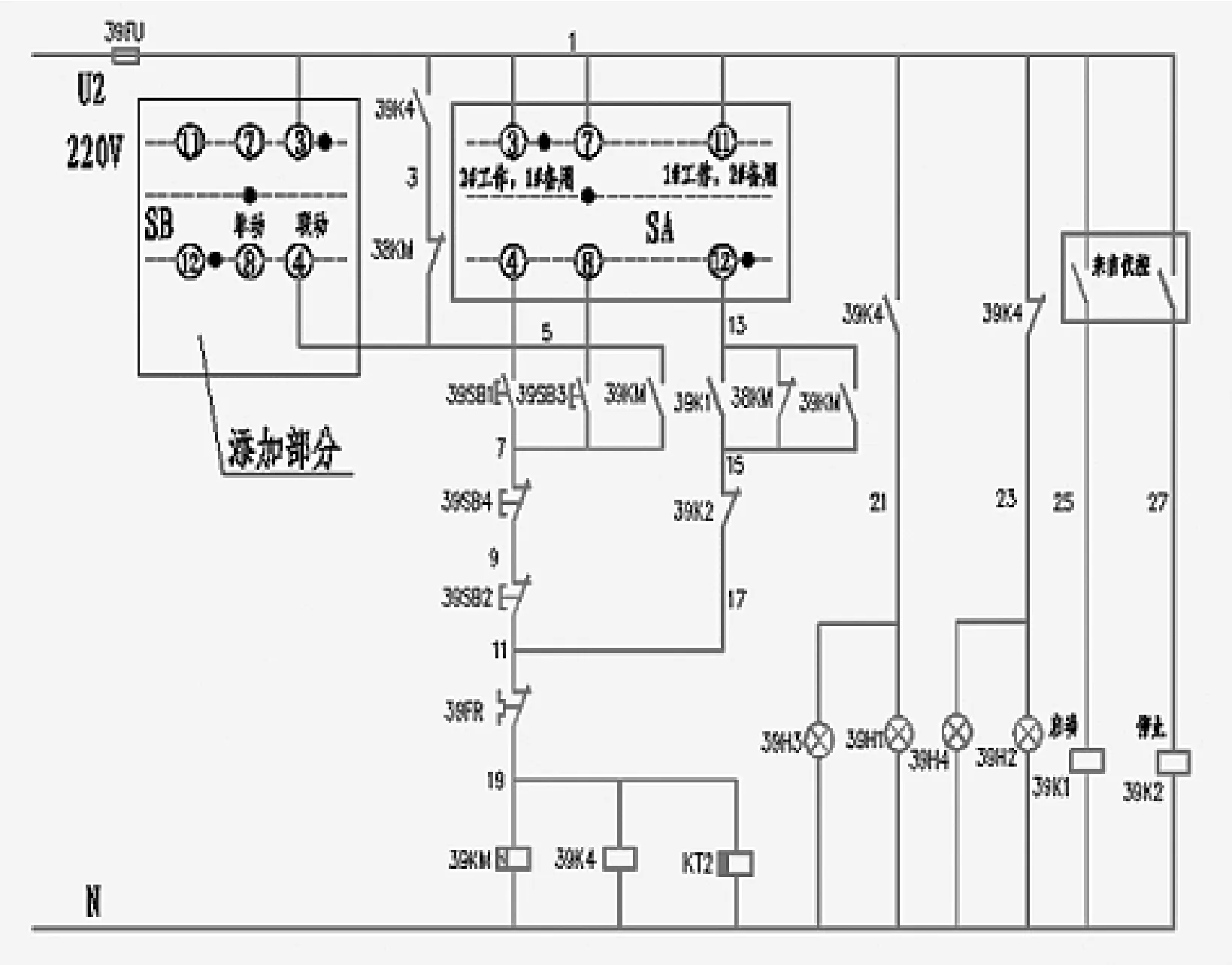

改造前空压机1#油泵和空压机2#油泵的电路图如图1和图2所示,下面以1#油泵运行2#备机情况对倒油泵电控系统进行分析:1#油泵运行时,转换开关SA置于左边(即⑨与⑩接通、③与④接通),1#油泵的接触器38KM线圈得电,继电器38K3线圈处于得电状态,常开触点38K3和38KM闭合,2#油泵的接触器39KM线圈和继电器39K4线圈不得电,39K2处于闭合状态,39K1处于断开状态,在这种状态下1#油泵处于工作状态2#油泵处于备用状态,当1#油泵出现异常需要倒向2#油泵时,先把转换开关SA置于中间,再置于最右边(即①与②接通、⑾与⑿接通),最后按下38SB2停止1#油泵,这时2#油泵自行启动运行,实现了从1#油泵倒向了2#油泵的过程,但在转换开关SA从中间置于右边时,由于38K3容易由常闭状态变成常开状态,导致端点5失电,进而导致1#油泵停止,最后致使空压机联锁停车,该电路图存在不安全的隐患。

图1 改造前空压机1#油泵电控回路

图2 改造前空压机2#油泵电控回路

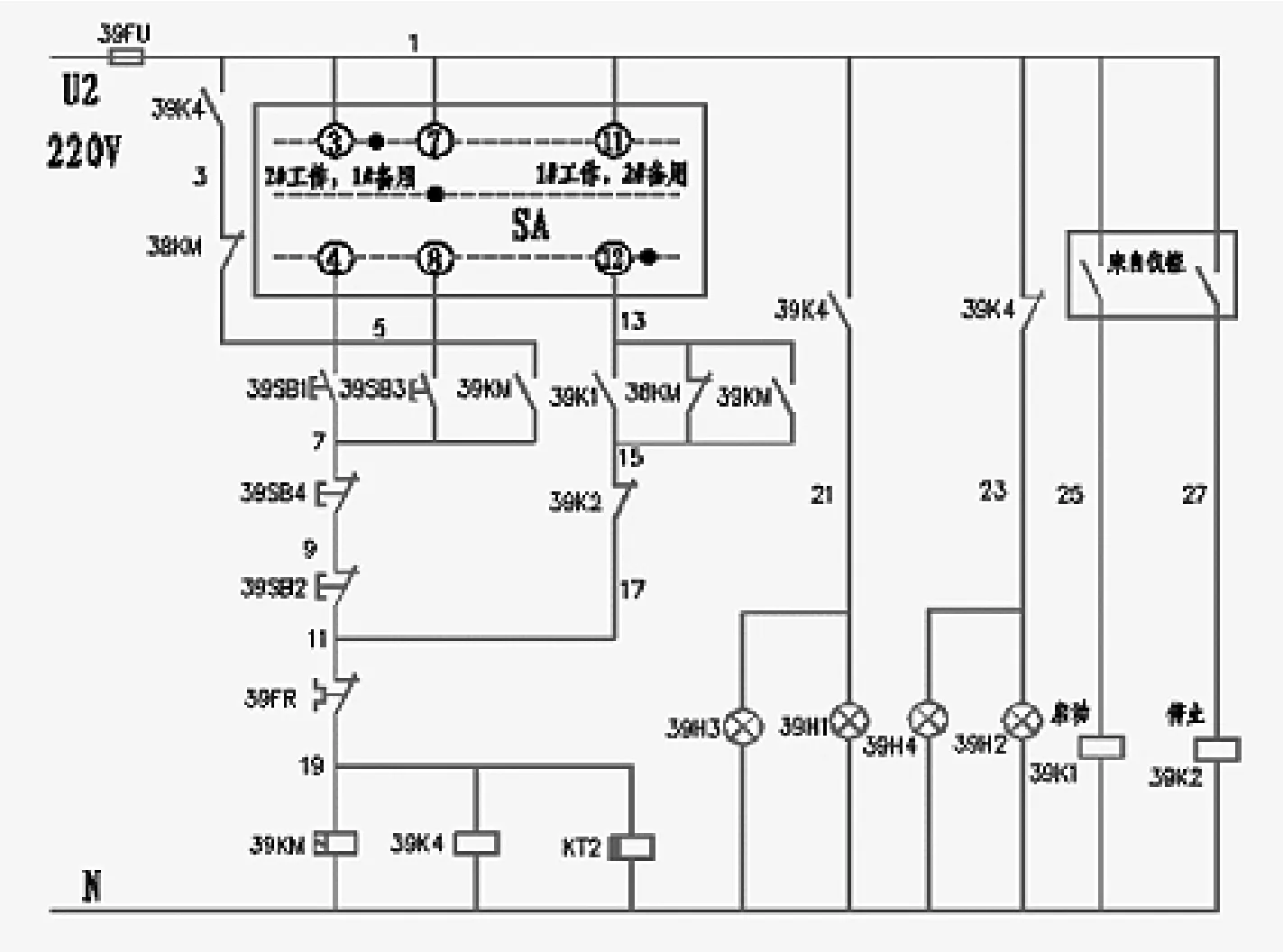

1.3 改造后油泵控制电路分析

改造后的油泵控制电路图如下图3和图4所示,添加了一个转换开关SB,以1#油泵运行2#备机情况对倒油泵进行分析:1#油泵运行时,转换开关SB置于联动状态,其他控制油泵的电气设备和倒油泵的方法与改造前一样,但在转换开关SA从中间置于右边时,由于转换开关SB一直处于联动状态(即①与②一直接通),即使38K3因故障由常闭变成常开状态,端子5也持续带电。经过此次对空压机油泵系统控制电路改进后,在最近这几年空分系统运行中再没有因为倒换空压机油泵而导致空压机跳车事故的发生,确保了空分装置安全稳定地运行。

图3 改造后空压机1#油泵电控回路

图4 改造后空压机2#油泵电控回路

2 纯化系统分子筛电加热器控制电路及DCS控制面板改造

2.1 故障现象

本套空分设备含有2个卧室分子筛吸附器,配备3台电加热器,每台电加热器分固定组和调功组,固定组采用华通机电有限公司生产的DW15-1000型万能式断路器控制电路,调功组采用可调功率的调功器控制,合计功率为675 kW。纯化系统分子筛设计为每4 h切换一次,电加热器一天要频繁地启停12次,本套空分系统运行以来,频繁地发生因电热管接地故障导致低压进线柜断路器越级跳闸,甚至导致高压段变压器进线柜断路器跳闸,以及因分子筛电加热器固定组万能式断路器自身的机械脱扣部分故障,导致分子筛加热周期结束后万能式断路器不能正常分闸,电加热器持续高温导致电加热管绝缘被破坏进而导致低压进线柜及高压变压器进线柜断路器跳闸,致使停机事故。

2.2 故障原因分析

电仪部门经过分析,一致认为该故障的频繁发生主要有以下几点原因:(1)断路器选择不合理,DW15-1000型万能式断路器在正常条件下是作为线路的不频繁转换之用,而纯化系统分子筛电加热器一天要频繁地启停12次,分合过于频繁,导致该万能式断路器机械部分疲劳磨损严重,时间久了之后出现不能正常分断的现象;(2)电加热器的控制主回路设计的不合理,存在电路保护缺失,正常情况下大功率的电加热器主回路除了设计能可靠分断的过电流保护装置和短路保护装置(如断路器)之外,一般还需要加装快速熔断器作为副保护,目的是为了防止电加热器一旦故障出现越级跳闸断电现象;(3)DCS控制面板存在缺陷,当分子筛从加热状态转变为冷吹状态时,此时电加热器由运行状态转变为断开状态,但是由于主电路上的故障导致电加热器没能断开,一直处于加热状态,加上电加热器没有污氮气流过,运行人员从DCS面板上不易察觉,缺乏报警装置,时间过长之后,电加热管因温度过高烧坏出现跳闸断电现象。

2.3 改进措施

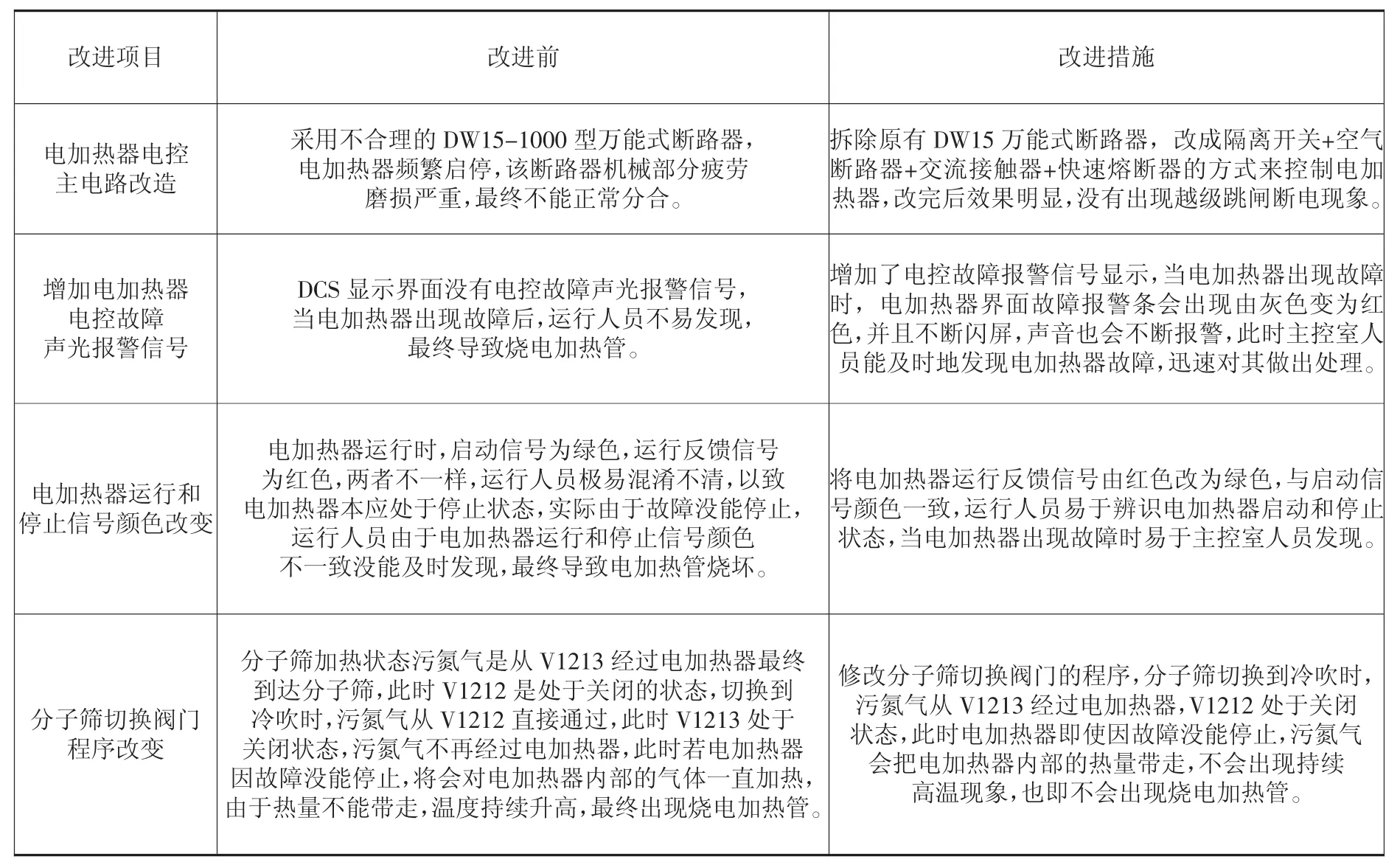

针对分子筛电加热器频繁出现故障而造成空分系统停机的事故,结合对故障原因的判断分析,电仪部门提出了四种合理的技术改造方案,具体方案如表1所示。自从方案实施以后,再没出现过因电加热器的故障导致低压和高压断电而致使空分系统停车的事故。

表1 改进项目一览表

3 10 kV高压一段电容柜控制电路改造

3.1 问题分析

10 kV高压一段母排电容柜电容的容量为3000 var,设计时考虑是需要补偿高压一段全段的电气设备,但在本套空分系统空压机电机(8400 kW)停机后,该电容柜不能自动检测系统无功补偿状态而自行断开,需要电气人员手动对其进行分闸,而电气人员并不时时刻刻地在空分设备现场,这样就造成高压一段出现电容过补偿现象,导致母排电压升高,此时不但对高压电气设备绝缘造成破坏,并且经1#变压器变压后,低压一段电压也由380(V)升高至440(V),导致低压一段母排所带的电气设备过电压运行,曾经就出现过由于空压机停机电容柜断路器没有自行分闸导致高压直流屏整流模块A烧坏,并造成模块B受损,去往高压的控制直流母线也超压,危及到了高压全段电气设备的安全运行,最终被迫更换两个模块,公司损失惨重。最后电仪部门经过分析,认为空压机电机负荷占到整个高压一段的三分之二,应该将空压机电机断路器的状态作为是否切除高压一段电容补偿的条件,也即是空压机启动,电容柜合闸,空压机停止,电容柜必须分闸。

3.2 改造措施

基于以上判断和分析,电仪部门对10(kV)高压一段电容柜的控制电路加装了一个具有延时功能的继电器,当空压机电机分断后,该延时继电器几秒后吸合,电容柜控制分闸回路接收到延时继电器的吸合信号而断开电容柜的断路器,实现了空压机电机和电容柜联锁跳闸的控制,保证了高压和低压设备的安全。如果采用更换带有自动补偿的高压电容柜综合保护装置,一台价值大约五千元,而前者只需几十元就很好地解决了此问题,而且经过长期实践效果很好,可谓是用了最少的成本解决了最大的问题,为企业节约了成本。

4 单电源改双电源技术改造

4.1 问题分析

本套制氧机组电气上采用的是两路电源,简称为1段电源和2段电源,分别取自不同的电网系统,目的是为了防止因某一段电源突然断电而不至于引起重要的设备出现安全事故(即失控)。但随着制氧机组的运行,电仪部门发现制氧机组电控系统设计上存在缺陷,其将一些重要的用电设备(主要照明、高压直流屏、DCS控制系统等)设计成只采用一段电源供电,一旦该段电源由于故障跳闸断电后,另外一段电源无法及时给其供电,最终导致严重的事故后果,曾经就发生过夜间因为低压1段进线柜故障跳闸断电,导致全厂一片漆黑,运行人员只能靠打手电去停相关的设备,高压直流屏及DCS控制系统由于没有补充电源,加上UPS电源与此同时也出现故障,最终导致空压机电机没能及时接收到联锁停机信号跳闸停机而致使出现空压机烧瓦事故,给企业造成了重大损失,其他由于单电源供电造成类似的小事故经常发生。

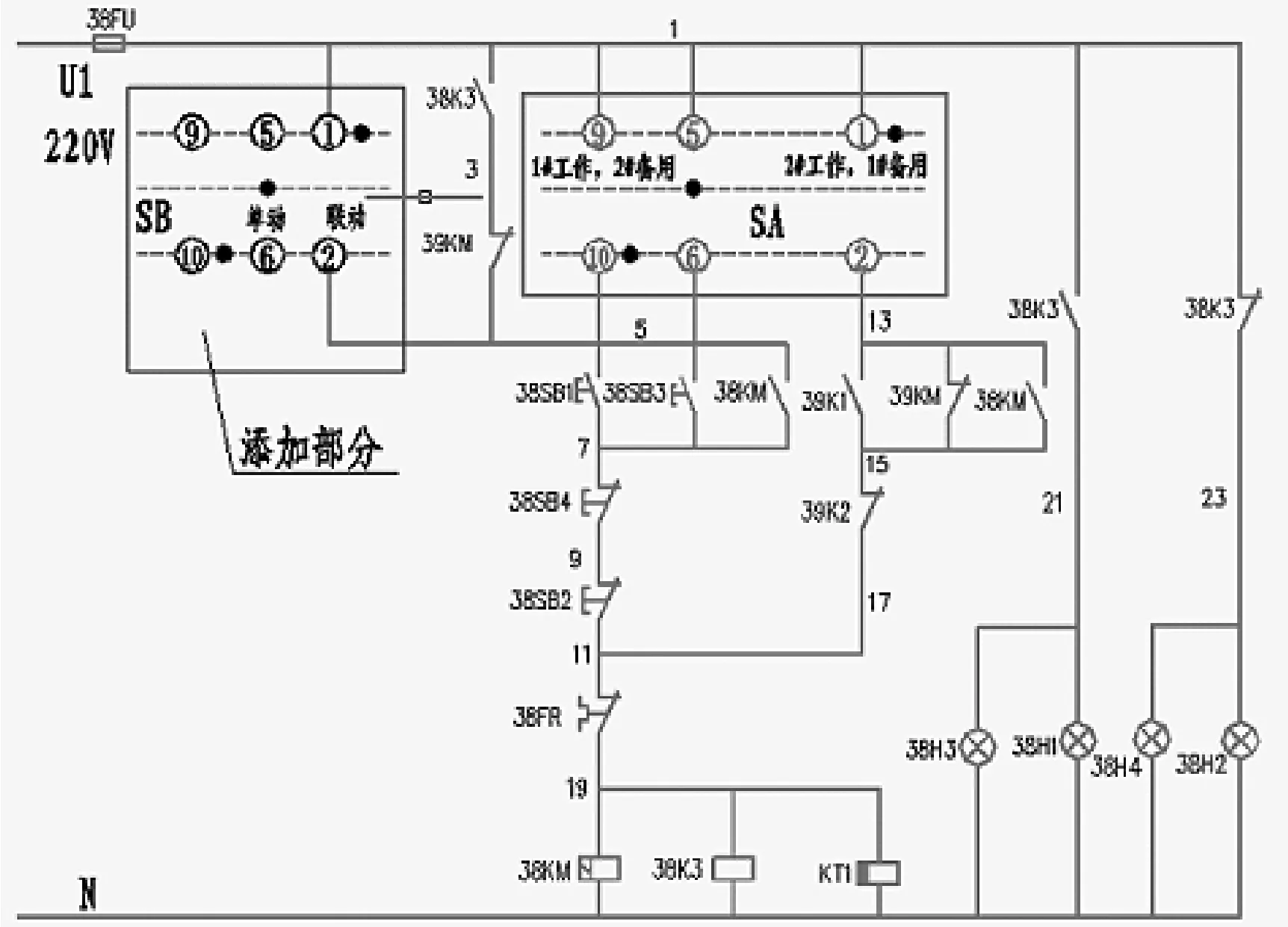

4.2 改造前后电路图对比与分析

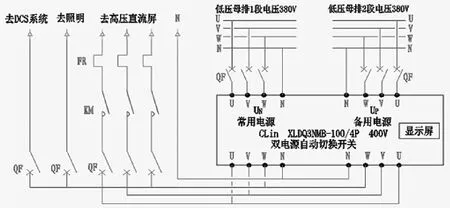

针对单电源供电问题,电仪部门对其进行了升级改造,即在原制氧机组重要的电气设备基础上加装了一个由欣灵电气设备有限公司生产的双电源自动切换装置,型号为XLDQ3NMB—100/4P,并且将原来只能由1段电源供电的电控系统改造成可以由1段和2段电源分别供电的电控装置,改造后的电路图如图5所示。

这样改造后只要配电室两路电网不同时跳闸断电,必定有一路电源能及时给这些重要的电气设备供上电,确保了控制电源的可靠性,保证了重要电气设备的安全性。

图5 改造后双电源电路系统图

改进前重要的电气设备只能由低压母排1段进行供电,一旦低压1段电源由于故障跳闸断电,将导致重要的电气设备直接失电,也没有其他电源给其供电;改造后有两段电源(低压母排1段和低压母排2段)进行供电,加装了一个双电源自动切换开关,正常运行时由低压母排1段进行供电,2段处于备用状态,一旦低压1段由于故障跳闸断电,该双电源自动切换开关在3秒内便由低压母排1段自动切换到低压母排2段进行供电,及时地保证了重要设备电控系统不断电,确保了设备安全稳定地运行。

5 方案实施后效果总结

通过对本套15000 m3/h的制氧机组电控和DCS四种故障的分析及改进方案的实施,取得了很好的效果,归纳起来主要有以下几点:

(1)空压机油泵需要倒换时,再没有出现过因电控回路的不合理设计导致空分设备停机事故的发生,操作人员也不再对倒换空压机油泵有抵触感和恐惧感。

(2)电加热器做了简单的电控和DCS改造后,再没有出现因电加热器高温烧坏电加热管的现象,更没有出现像改造前因高温频繁烧坏电加热管导致越级跳闸断电致使整个空分设备停机的事故发生,公司的管理和技术人员也不用像之前一样时常性地半夜三更起床来处理此类故障和开机。

(3)10 kV高压一段电容柜的电控回路只是经过简单的添加了一个空压机常开触点和一个延时继电器便解决了因空压机停机后电容柜不能联锁跳闸的问题,既保证了设备的安全,也为公司节约了成本,取得了很好的效果,经改造后,没有出现之前类似的事故。

(4)单电源改双电源之后,即使有一段电源突然断电,另外一段电源会立刻通过双电源自动转换开关恢复电源系统,保证了一些重要设备的安全性,没有再出现之前的全厂一片漆黑等现象,更没有出现过类似因单电源设计不能及时供电导致空压机烧瓦这种重大事故的发生。

(5)通过对上述电控和DCS改造,技术人员的水平得到了提升,经验得到了积累,而且敢于对设计上存在的不合理之处提出质疑和想法。

上述列举的这四种优化方案的实施确实消除了本套空分设备存在的一些重大安全隐患,使得空分设备的控制和保护系统变得更加地完善可靠,制氧机组运行也更加地安全稳定。

[1]李化治.最新空分及故障处理和安全生产技术实用手册[D].2005.

[2]毛绍融,朱朔元,周智勇.现代空分设备技术与操作原理[D].2005,8.

[3]曲燕,刘春,赵洪彬.DCS与PLC在济钢20000m3/h制氧机电气控制系统中的应用[J].电工技术.2005(3);47-48.