吉隆坡四季酒店超高层混凝土泵送技术

李海东,林进华

(1. 中铁建设集团有限公司超高层事业部,河南 周口 466000;2. 中国建筑科学研究院 建筑机械化研究分院,河北 廊坊 065000)

1 工程概况

马来西亚四季酒店项目位于马来西亚首都吉隆坡市中心,建筑总高度为342.5m,项目总建筑面积23.7万m2,其中地下室约2.8万m2,地上20.3万m2。塔楼标准层面积为1900m2。

本项目地下4层,地上78层,裙房12层。塔楼为框架剪力墙+预应力楼板结构,B4-L35B墙柱混凝土等级为C80,L36-屋顶墙柱混凝土等级为C60;地下室楼板混凝土为C35,地上楼板混凝土为C40,转换梁混凝土为C60。塔楼地上采用大量的H型钢-砼组合结构连梁和部分薄壁剪力墙。

2 超高层混凝土泵送特点及难点分析

本工程C80混凝土泵送最大高度约195m,C60、C40泵送最大高度约350m。高强混凝土超高泵送施工难度大。塔楼结构复杂钢筋间距较密、楼层最高6m,每层梁板墙柱混凝土一次浇筑成型。为保证混凝土结构成型质量,要求高强混凝土泵送到高处作业面应保持较好的工作性能。工程地处市中心,周围交通拥挤,现场场地狭小;吉隆坡为热带海洋气候,全年炎热多雨、四季温差很小,日温差变化较大,平均气温在25℃~30℃之间,高温环境下高强度混凝土超高层泵送不利影响因素多,施工难度大。

C80和C60混凝土属于高强混凝土,高强混凝土施工易出现裂缝,入模温度控制要求严格。在高强混凝土制备时,要采取降温措施,从搅拌、运输、泵送、摊铺到振捣浇筑成型都有严格的时限控制要求。高强混凝土制备过程中不仅要解决温度控制的问题,还要克服粘度大、流动性差、扩展度小、工作性差、可泵性能差、泵送阻力大等难题。

3 混凝土的泵送

3.1 混凝土泵的选型及验算

根据设计要求,本工程C80、C40混凝土泵送最大高度从-15.50m至195.80m,C60、C40泵送最大高度从195.80m至350.00m,按照最难泵送的C60混凝土、泵送高度350m和泵管总长462m所需的压力,确定混凝土泵车型号。

3.1.1 泵送压力理论计算

按照JGJ/T 10-2011《混凝土泵送施工技术规程》所述,混凝土泵送压力P包含3部分:混凝土在泵管内流动的沿程阻力造成的压力损失P1、混凝土经过弯管的局部压力损失P2以及混凝土在垂直高度方向因重力产生的压力P3。

(1)水平管压力损失。

式中 Δpl——单位长度的沿程压力损失;

l—— 泵管总长度,垂直高度H按350m,加上布料机长度、水平泵管长度、弯管折合长度,总长L约按462m计;

k1—— 粘着系数,取k1=(3.0-0.10S)×102,S为塌落度,本工程S=20cm,则k1=(3.0-0.10S)×102=100Pa;

d——混凝土输送管直径为125mm;

k2—— 速度系数,取k2=(4.0-0.10S)×102,则

k2=(4.0-0.10S)×102=200Pa;

V2—— 混凝土在泵管内的流速,当排量达到40m3/h时,流速约0.9m/s;

α2—— 径向压力与轴向压力之比,其值约0.95。

(2)弯管压力损失。

按照本工程布管方案90°弯管共12个;45°弯管2个,每套泵管设置1个截止阀。每个90°弯管压力损失0.1MPa;每个45°弯管压力损失0.05MPa,每个截止阀、锥管压力损失0.2MPa。

(3)竖管中混凝土自重压力损失。

P3=ρgH=2400×9.8×350×10-6=8.232MPa。

式中 ρ——混凝土密度,取2500kg/m3;

g——重力加速度9.8m/s2;

H——泵送高度,按350m计算,则

3.1.2 参照已施工程泵送压力修正

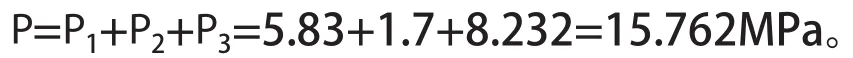

参照上海环球金融中心C60混凝土泵送压力实测数据,修正本工程单位长度的沿程压力损失Δpl值。

上海环球金融中心C60混凝土实际泵送高度为293m,摘取2006年6—7月拖泵现场施工数据来推算C60混凝土的沿程压力损失。拖泵型号为HBT90CH2135D,现场水平布管90m,其中90°弯头5个,45°弯头4个,在F35层(152m)和F44层(192m)分别布置了2个90°缓冲弯头。

(1)2006年6—7月上海环球金融中心泵送施工数据见表1。

表12006 年6-7月上海环球金融中心泵送施工数据

(2)单位长度混凝土泵管沿程压力损失见表2。

表2 单位长度混凝土泵管沿程压力损失

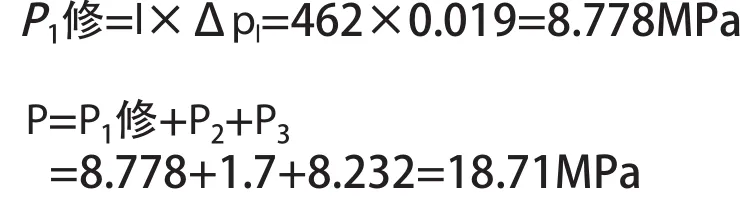

从上表可知,C60混凝土在单位长度泵管内的压力损失为:Δpl=0.019MPa/m(取平均值),462m泵管沿程压力损失(φ125)为

3.1.3 确定最大混凝土泵出口压力

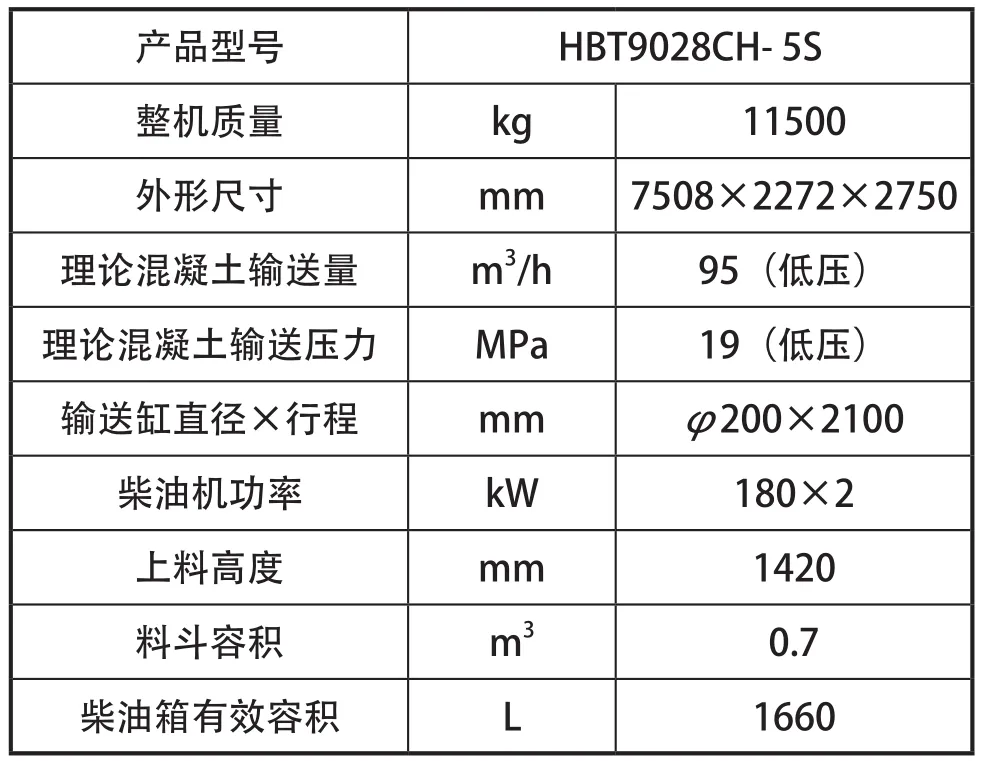

在一般的泵送施工经验中,混凝土泵的最大出口压力应比实际所需压力高30%左右,多出的压力储备用来应付混凝土变化引起的异常现象,避免堵管。而对于本工程这种特高层建筑的混凝土泵送,其意外的因素更多,要求的可靠性更高,应该有足够的压力储备。根据上面的计算结果和以往施工经验分析,如果将混凝土泵的最大出口压力设定为28MPa,将会有33.17%的压力储备。正常工作状况下,泵送时液压系统工作压力均不超过25MPa。为确保施工过程的可靠性,整机动力采用双动力功率合流技术,平时2套泵组同时工作,当一组出现故障时可切断该组,另一组仍维持50%的排量继续工作,避免施工过程中断造成损失。结合工程施工进度情况,决定选用一台三一生产的双发HBT9028CH-5S拖式混凝土泵,其最大额定工作压力28MPa,主要技术参数参见表3。

表3 HBT9028CH-5S超高压混凝土泵技术参数

3.2 混凝土泵管布置

混凝土泵管布置时,应尽量减少弯管和泵管长度,弯管尽量采用大弯管减少泵管的阻力。垂直铺设时,为降低因混凝土自重产生的回流,在一定连续布置一段垂直泵管后,设置缓冲管或一段水平泵管,以保证有足够的阻力减弱混凝土的回流。为降低混凝土的回流影响,在泵的出口端水平管安装一套液压截止阀,阻止垂直泵管内混凝土回流,便于设备保养、维修与水洗。

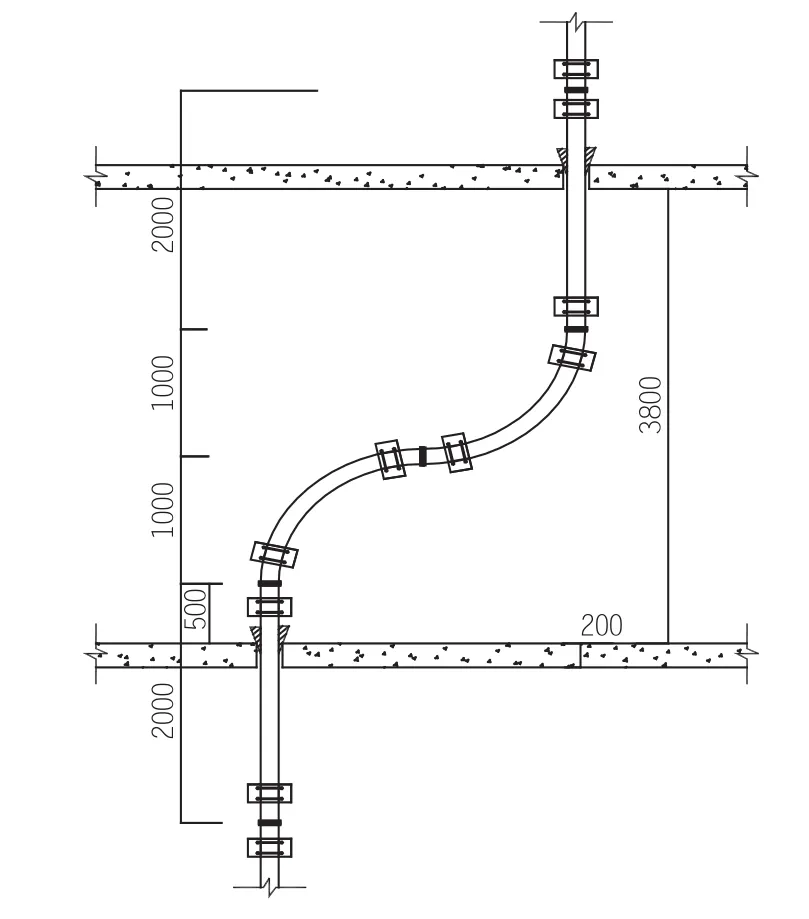

本工程根据施工现场的实际情况,在首层布置HBT9028CH-5S拖式混凝土泵车,泵车出口水平混凝土管设置约36m,在泵的出口端水平混凝土管末端约33m处安装一套液压截止阀,设2个90°大弯管;第一段垂直混凝土泵管从首层沿外框架角柱至7层楼面,相对首层标高29m,在7层楼面布设39m水平混凝土泵管至塔楼2#消防楼梯间,设3个90°大弯管和2个45°弯管;第二段垂直混凝土管到从7层至40层,相对首层标高170m,设2个90°大弯管和7m长水平混凝土管,形成一个缓冲弯;然在相对首层标高260m处再设一个同样的缓冲弯,然后垂直混凝土泵管逐步到达350m高度,在混凝土作业面有一台21m长布料机(布料机有3个90°大弯管),用于作业面上的混凝土水平运输布料。

3.2.1 泵机位置与首层地面泵管布置原则

泵机摆放位置要利于搅拌车进退,减少换车时间,提高效率;利于搭建隔音降噪棚,配置排风系统,同时可防雨水进入料斗;推荐泵机摆放能够保证2台搅拌车同时进行浇筑;如若有备用泵管,须预先铺设好并可以快速连接到主管路中,以备应急;为了平衡垂直泵管混凝土产生的反压,地面水平泵管铺设长度约为建筑主体高度的1/5左右;在泵的出口端水平管和水平管末端各安装一套液压截止阀,阻止垂直泵管内混凝土回流,便于设备保养、维修与水洗;输送管布置要求沿地面和墙面铺设,并全程做可靠固定;每套输送管在垂直泵管部分设置缓冲弯。在2个缓冲弯中间不设水平管。

3.2.2 竖向缓冲管设置

当混凝土泵送高度过大时,竖向泵管内的混凝土会对首层水平转竖向弯管造成很大冲击荷载,且会给混凝土泵较大的反压力,影响设备使用寿命,因此需设置缓冲弯,具体布置见图1。

3.2.3 水平泵管布置

水平泵管铺设长度约为塔楼高度的1/5左右,若现场因素所限,可增加若干90°弯管来拆算水平长度,每个90°弯管可折算成6m的直管。弯管个数不宜过多,控制在3~5个之间。

3.3 泵管安装与固定

混凝土输送期间,泵管瞬间能产生35t左右的纵向冲击力,合理布置加固泵管才能有效地减少因泵管抖动导致泵送系统压力损失,提高泵送效率。混凝土输送管的固定对超高层泵送的效果及安全起重要的作用,水平和垂直输送管布置均要求沿地面和墙面铺设,并全程做可靠的固定。

图1 缓冲弯布置图

3.3.1 泵管预埋件

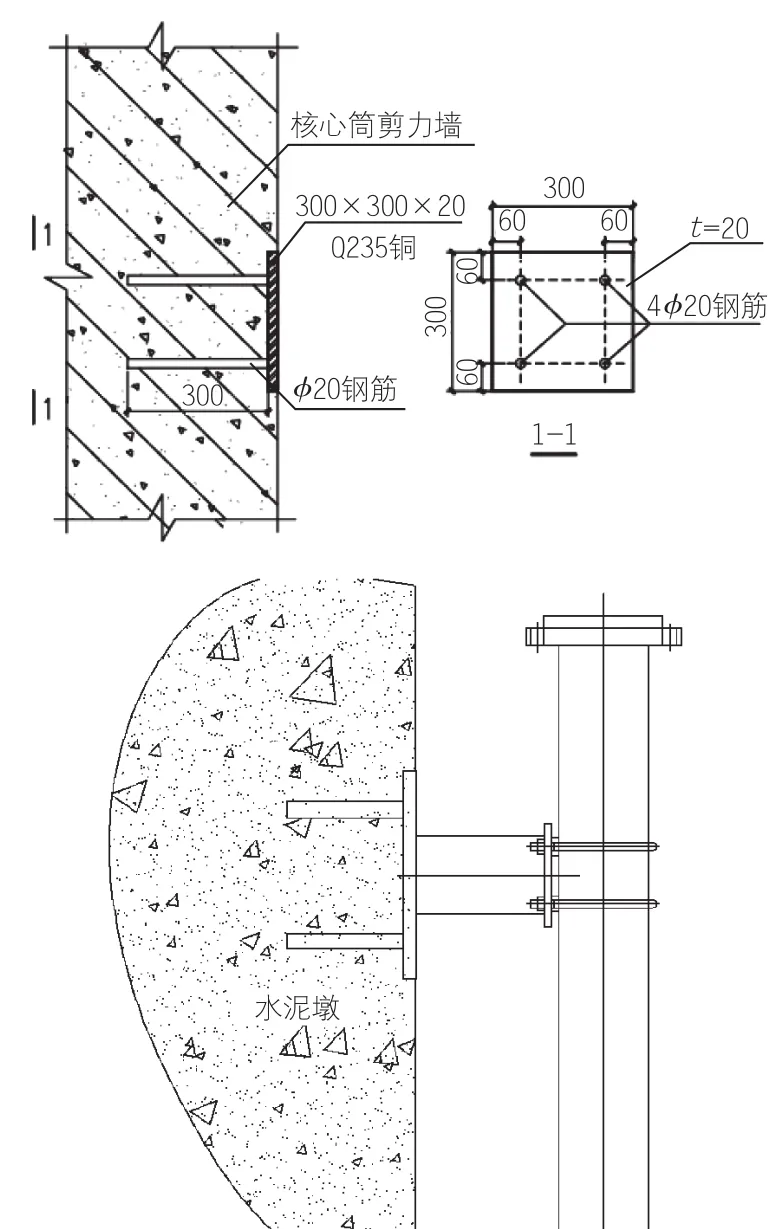

在输送管线对应的地面和墙面上采用预埋的方式将约300mm×300mm、厚度不低于16mm的高强钢板(插焊4根直径20以上铆筋,长约300mm)植于地面和墙面,铺设泵管时将输送管固定装置配焊到预埋钢板上来固定输送管。对于已施工完成位置需安装砼管固定装置的地方,可用化学螺栓或植筋方式将钢板固定到墙面上。

3.3.2 水平输送管的安装与固定

(1)每根标准3m输送管、90°弯管在距连接处0.5m处用2个输送管固定装置牢固固定(在水泥墩中或地面预埋高强度钢板,输送管固定装置焊接于钢板上),防止泵管因震动而松脱。其他较短的输送管采用一个输送管固定装置牢固固定。在混凝土墩对应位置预留钢筋,或后期植筋,防止混凝土墩滑移。图2是不同型号混凝土墩的预留钢筋方式。

整条泵管铺设之前,需先确定泵管的起始点。泵管的起点位置是水平转垂直部分的弯管,整条泵管铺设前先对该条弯管进行定位并固定,然后才以该弯管为基准,分别沿水平方向铺设水平泵管,沿垂直方向向上铺设垂直泵管。

图2 混凝土墩预留钢筋

在超高层泵送施工时,水平泵管的固定采用先连接,后固定的方式。首先将水平泵管和泵机按照预先设计的图纸铺设,然后把泵管支撑固定到泵管上,最后再用混凝土墩对泵管支撑固定。对水平泵管固定时,首先需测量整条泵管的起始点,并对起始点进行固定,然后顺起始点泵管铺设水平泵管并沿途固定。待浇筑混凝土凝固后,拆除混凝土墩模具,水平管铺设与固定完成。

3.3.3 垂直泵管的安装与固定

输送管沿墙面爬升,在墙壁对应位置处预埋高强度钢板,砼管固定装置焊接在钢板上。每根3m管、90°弯管用2个混凝土管固定装置牢固固定,如图3所示。

3.3.4 液压截止阀的安装

每条泵管安装2套液压截止阀,在泵的出口端水平管和水平管末端各安装一套液压截止阀,阻止垂直泵管内混凝土回流,便于设备保养、维修与水洗。

3.4 混凝土泵管清理

为减少砼初始泵送时的内壁摩擦阻力,顺利泵送的目的,在每次泵送结束后应及时清理混凝土泵管。混凝土泵管清洗方法主要包括水压法清洗和气压法清洗2种。

混凝土泵管水压法洗原理:混凝土泵送完毕后,泵送1.5m3的砂浆,清洗料斗并停机、蓄能器卸压、关闭截止阀,然后在输送缸内塞入3个清洗球(由1个水泥袋捆扎而成),然后用水管对泵机料斗进行加水泵水,泵管全部洗通后,关闭水平管截止阀,后将S管停中间位置,然后打开截止阀,靠水自身自重流自料斗内并最终回沉淀池。由于采用清洗球隔断,泵管中残余砂石较少,一般一次可完成清洗。水压法清理混凝土泵管,用水量大、清理出的部分混凝土被污染,不环保。

图3 竖直泵管固定CAD图

混凝土管气洗法原理:泵管的气洗是将泵送泵管内混凝土从上往下清洗,从布料机臂架末端充高压气体,先利用约0.8MPa的气压推动海绵球,4个φ175海绵球用于隔断压缩空气与混凝土,通过压缩空气推动海绵球,直到海绵球将泵管内混凝土全部推出至搅拌车内,清洗完成后再进行第二轮清洗。第二轮清洗仅塞入2个橡胶清洗球即可。经过2轮气体清洗基本可以清理泵管内的混凝土。气压法清理混凝土泵管,不用水、清理出的混凝土可以继续使用,绿色环保。

因本工程地处闹市区场地狭小、给水和排水困难,楼层较高,优先采用气压清理混凝土泵管。

4 质量保证措施

混凝土输送期间,高压混凝土输送泵管内部瞬间要承受28MPa的冲击压力,抵抗瞬间产生的35t左右的输送管纵向冲击力,更重要的还要满足高压混凝土在泵管内移动时的摩擦作用;这些工作环境要求高压混凝土输送泵管必须要有很高的强度、刚度、耐磨性、韧性和接口的密封性。

4.1 高压混凝土输送泵管的质量

目前高压混凝土输送泵管多采用9mm厚经过淬火工艺制成的直径125mm的45Mn 2合金钢耐高压耐磨混凝土输送泵管,寿命比普通Q345钢管提高3~5倍,保障了泵管的抗爆能力和耐磨损寿命。泵管寿命≥50000m3,高压泵管当壁厚小于4mm时,应更换新泵管。在高压泵送施工中,高压泵管内压力最大达到28MPa,纵向将产生35t的拉力,常规的连接与密封方式已不能满足要求。如果泵管密封不好,就会发生漏浆,严重时导致堵管。因此高压泵管连接采用公母扣固定结构形式,O型密封圈密封,锥面定心,确保连接密封可靠,防止泵送时漏浆。

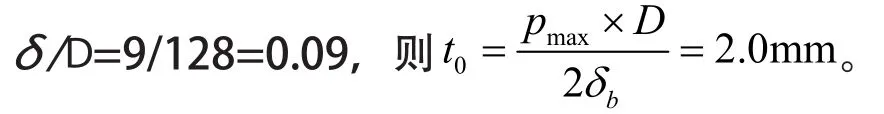

125A泵管最小壁厚与爆破压力的计算:

泵送设备型号:HBT9028CH-5S超高压混凝土泵。

(1)条件说明。

输送管规格:壁厚9mm,内径按D=125mm计算;输送管材料:单层耐磨合金复合钢管(GB/T 8163-1999);δb≥885MPa,整体淬火,硬度约HRC45~HRC50;混凝土泵最大出口压力为Pmax=28MPa。

(2)输送管最小壁厚。

(3)输送管壁厚t的确定。

为了保证泵管的高可靠性,增长耐磨时间,减少更换拆装,保证工程进度,输送管厚度的安全系数k=2.0,则输送管的壁厚t=k×t0=4mm。

选用壁厚为9mm的钢管,安全系数4.5。

(4)验算输送管爆破压力。

为防止泵管磨损变薄引起爆管,应定期用超声测量仪监测泵管的壁厚,特别测量泵出口端的水平管及弯管、以及水平转垂直的弯管,以防爆管。

4.2 超高层混凝土输送泵管的防回流的技术措施

超高层在使用泵送混凝土工艺施工过程中,泵管中存有大量混凝土,在混凝土浇筑完成后、泵送时出现意外故障(泵车故障或泵管爆管)时或临时抢修时,会浪费大量的混凝土,同时超高层垂直泵管中混凝土在自重下会出现回流,对泵车造成很大的压力,给泵车带来一定损害和维修的安全隐患。为避免泵管中混凝土的回流,在地泵出口水平段的泵管处安装液压截止阀,能够阻止泵管内的混凝土回流。在超高层混凝土输送时,在泵车出口处水平输送段必须设置液压截止阀。液压截止阀的安装位置应选在尽量靠近泵车出料口的水平段内,并留有一定的空间,方便液压截止阀的安装更换和维保等操作,且不影响混凝土罐车卸料。

5 其它措施

5.1 混凝土余料回收利用技术

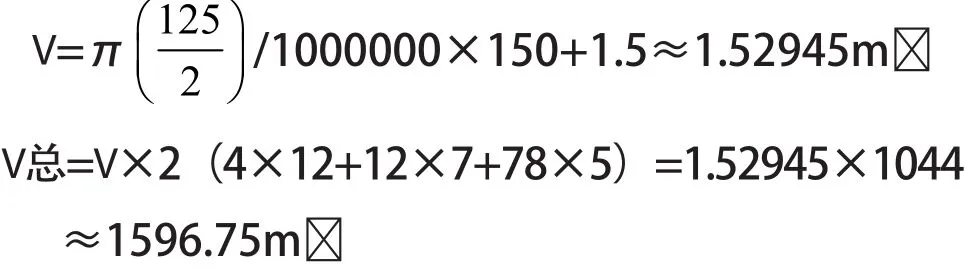

在超高层混凝土泵送施工时,随着楼层的增高,每次浇筑完输送泵管内滞留的混凝土越来越多,按照125mm的管径计算每100m泵管内有1.23m3混凝土。为节省材料,减少污染,降低能耗,实现绿色施工,每次楼层混凝土浇筑完在泵车出口接通余料回收装置,将泵管内的混凝土余料集中收集利用、变废为宝。本项目中利用泵送混凝土余料回收技术累计节约近1600m3混凝土,直接经济效益约62万元。

本项目地下4层12个施工区;裙房12自然层7个施工区;塔楼78自然层5个施工区。按照每层每个施工区浇筑2次,每次浇筑混凝土泵车料斗余料约1.5m3,项目建筑高度342m,按照平均混凝土浇筑高度150m折算,本项目在泵送混凝土余料回收累计计算如下:

每次节约混凝土量

5.2 泵管清洗水循环利用技术

超高层混凝土泵送施工中,混凝土泵送前要用水湿润泵管、料斗。在混凝土浇筑施工完成后,一般通过混凝土泵车泵水对料斗和泵管进行冲洗,把水打到泵管的出料口清洗泵管内壁。用水冲洗泵管短时间内需要大量的水,一般的施工现场的临水管网很难满足要求,采用搅拌站罐车送水供应的方法不仅用水成本高、水资源浪费大,而且罐车倒水量与泵车的输送量不易掌控,很容易出现泵车料斗的水忽高忽低。若采用循环水,在冲洗混凝土输送泵泵管时,由设置在低处泵车附近的循环水池给混凝土输送泵供水,经过输送泵工作,将水和泵管中残留混凝土混合物泵入设在楼层混凝土作业面布料机,然后混合物通过布料机把泵管中残留混凝土混合物输送到高处的废料池,把水和混合物输送到预先设置的回收水水管中,排至沉淀分离池,经过沉淀后水流入循环水池供循环使用。

超高层混凝土泵泵管清洗水循环利用技术的应用,不仅能大大降低用水成本、减少劳动力成本、节约水资源、降低能耗,而且有效避免废弃混凝土污染环境、实现绿色施工。

5.3 施工噪音控制技术

超高层建筑一般地处大城市的核心繁华地段、周边居民密集,施工工期紧张,再加上混凝土浇注特殊工艺要求必须连续进行施工,这样混凝土泵送施工一般在晚上较多。因混凝土泵车正常工作时噪音超过100dB,夜间施工对周边环境造成很大的噪音污染、引起周边居民的不满,常常因混凝土夜间泵送施工造成扰民和民扰时间发生,影响工程正常施工。

为解决这一噪音污染问题,采取给泵车装上拼装式泵车隔声罩,隔音罩采用100mm岩棉等轻质隔音材料填充、两侧包裹压型铁皮制成、其单块重量不超过150kg方面在施工现场拼装拆卸。经过噪声测试仪现场测试对比,装上拼装式泵车隔声罩泵车工作时的噪音由113.9dB降低到70.8dB,有效降低噪音43.1dB,解决了夜间混凝土泵车施工时的噪音扰民问题、降低对周边环境的噪声污染。

6 结束语

通过理论研究计算分析和现场实践验证,确保了马来西亚四季酒店建筑总高度342.5m的超高层项目施工顺利实施,同时在超高层泵送施工过程总结积累了超高层混凝土泵送设备、输送泵管的验算选型技术,输送泵管布管加固及清洗施技术和超高层泵送绿色施工等施工技术经验;解决了超高层泵送施工设备科学合理选型及其应用、绿色施工等技术难题。本工程超高混凝土泵送施工设备选型依据、验算方法、绿色施工等技术受到当地政府和马来西亚当地政府和行业协会的高度赞赏,取得了良好的经济效益和社会效益,也为同类超高层工程施工提供了很好的成功案例。

[1] JG/T 10-2011. 混凝土泵送施工技术规程[S].

[2] 张莉莉,吴华,罗艺,等. 超高层建筑混凝土泵管余料回收及绿色路面施工技术[J]. 建筑技术,2014,45(2):119-122.

[3] 熊启发,郎占鹏,李瑞平. 超高层混凝土泵送施工技术[J]. 建筑技术,2011,42(2):143-144.

[4] 张莉莉,吴华,黄天贵,等. 超高层混凝土泵送技术研究与应用[J]. 建筑技术,2015,46(4):341-344.

[5] 康明智,令狐延,黄永辉. 超高层建筑中高强性能混凝土泵送施工工法[J]. 建设机械技术与管理,2011,01:127-129.