鸡蛋自动上料装置机构分析与试验

王树才 陈子琦 孙振坤 马美湖

(1.华中农业大学工学院, 武汉 430070; 2.华中农业大学食品科技学院, 武汉 430070)

0 引言

我国蛋品加工装备制造比较落后[1-3],目前还只能生产一些单机台和小型半自动生产线,国内鸡蛋加工企业大量进口欧洲、美国、日本和韩国的鸡蛋自动化加工生产线。

鸡蛋自动上料是鸡蛋加工自动化生产中的重要环节之一,它能有效解决鸡蛋加工处理过程中人工上料存在的人畜牧共患疾病传播、劳动强度大、破损率高和生产效率低等问题。

世界上已有许多的蛋品加工处理机械制造企业,如荷兰的MOBA公司、丹麦的SANOVO公司和日本的NABEL公司等[4-6]。MOBA最新洁蛋装备ONIVA系列生产效率达到18万枚/h[7];丹麦SANOVO公司生产的液蛋和蛋粉等鸡蛋深加工生产线,最大产量可以达到12万枚/h[8]。自动化生产线的起点是自动化上料装置。为此,不少国内外学者均对各种农产品类自动上料装置进行了研究,如VAN DE等[9]研究了一种真空吸盘拾取鸡蛋的装置;ZHANG[10]和GARLASCHE[11]分别研究了水果和鸡蛋的自动拾取装置;蔡健荣等[12]研究了一种用于鸡蛋生产线上的鸡蛋上料装置,该装置利用吸盘上料可以作为自动上料机械手的末端执行器;张兴国等[13]设计了一种禽蛋吸运机械手,对其进行了结构设计和运动规划;苑进等[14]研究了一种禽蛋自动并联捡拾机构,并对该机构进行了理论分析和运动规划研究,但效率和自动化程度远不及国外设备。

针对以上问题,本研究通过分析国外先进的鸡蛋加工自动上料装置后进行自主创新,设计鸡蛋加工生产线吸盘自动上料装置。结合理论分析[15-16]和ADAMS运动学仿真[17-18],对其原理、结构、参数进行优化和验证,为缩短样机试制周期、指导样机安装提供理论支撑。

1 结构与工作原理

1.1 整机结构

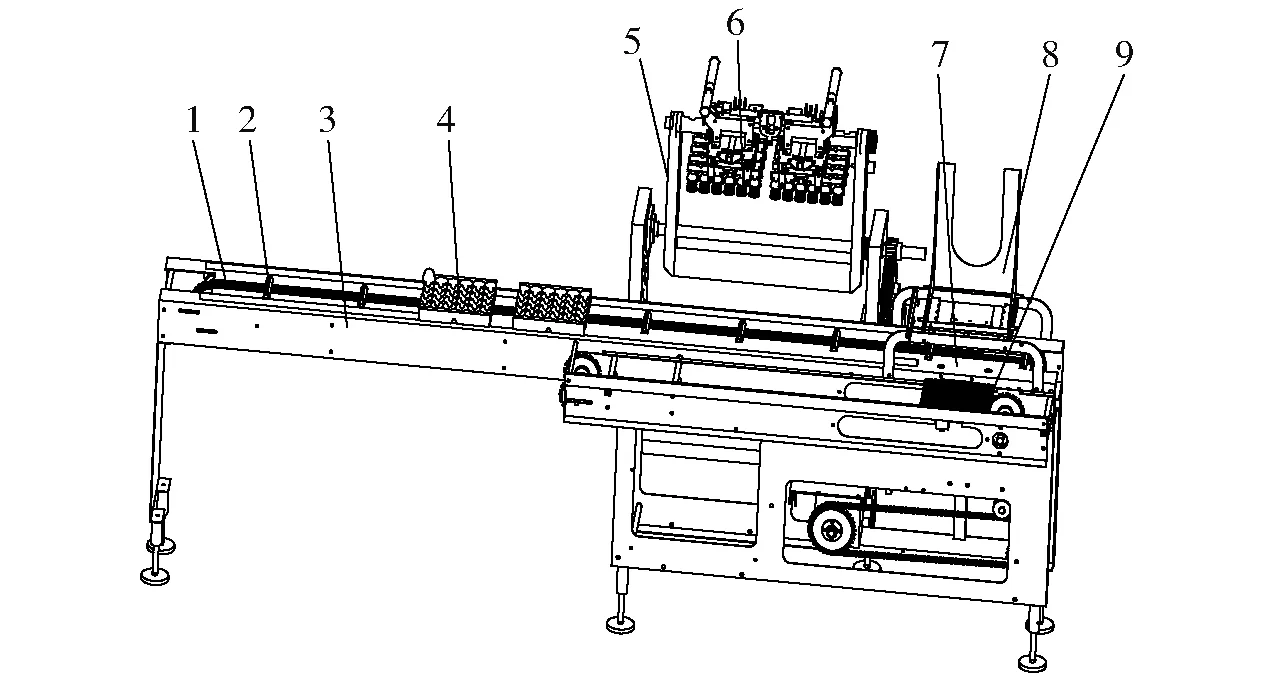

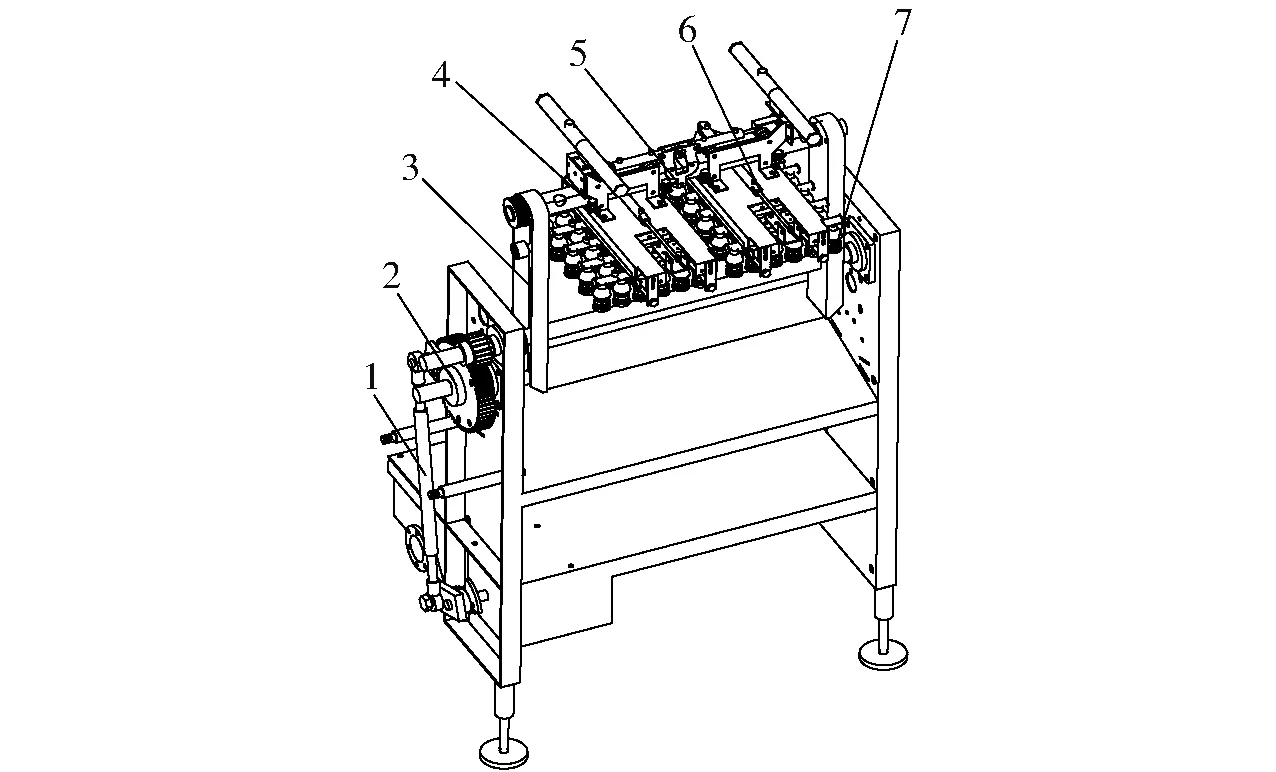

鸡蛋加工生产线自动上料装置由载蛋盘传送装置、吸盘摆臂装置和蛋盘分类回收装置组成,如图1所示。载蛋盘传送装置采用模块带输送,模块带上安装有蛋盘固定挡块,用以定位载满鸡蛋的蛋盘。吸盘摆臂装置包括:驱动摆臂往复摆动的曲柄摇杆机构和一对齿轮放大机构,保持吸盘组件运动中始终处于水平状态的同步带角度补偿机构,以及驱动吸盘个体之间改变间距的滑块分合机构,如图2所示。蛋盘分类回收装置由空蛋盘堆垛装置和非空蛋盘反向输送装置组成,分别由垂直推动气缸和水平推动气缸推动蛋盘,蛋盘反向输送装置也采用模块带输送。

图1 鸡蛋加工生产线自动上料装置整机示意图Fig.1 Schematic diagram of egg processing production line automatic feeding device 1.模块带 2.蛋盘固定挡板 3.载蛋盘传送装置 4.蛋盘 5.吸盘摆臂装置 6.吸盘组件 7.蛋盘分类回收装置 8.空蛋盘堆垛装置 9.非空蛋盘反向输送装置

图2 吸盘摆臂装置结构图Fig.2 Structure diagram of chuck swing arm device1.曲柄摇杆机构 2.齿轮放大机构 3.同步带角度补偿机构 4.滑块分合机构 5.纵向气缸 6.横向气缸 7.吸嘴

1.2 工作原理

由人工将整盘鸡蛋放置在载蛋盘传送装置的模块带上,鸡蛋随模块带一起运动到吸蛋位置时,吸盘摆臂装置正好运动到鸡蛋的上方,并垂直压下,在电气系统控制下吸盘吸气,将鸡蛋整盘吸取,本装置一次吸取2盘共60枚鸡蛋,蛋盘则在重力和安装在载蛋盘传送装置机架上的压条作用下留在载蛋盘传送装置的模块带上,直到运动到蛋盘分类回收装置处。安装在机架上的接近开关根据高度检测蛋盘上是否留有未吸取的鸡蛋(部分鸡蛋由于破损流清会粘连在蛋盘上,不能被吸盘吸取),留有鸡蛋的蛋盘(非空蛋盘)因鸡蛋高出蛋盘上表面,会碰到摆动杠杆的长臂,推动杠杆的短臂靠近接近开关,在电气系统控制下,水平推动气缸将非空蛋盘推到蛋盘反向输送装置上,达到一定数量后由人工完成后续处理;空蛋盘则由垂直推动气缸直接顶起,堆垛在气缸上方的蛋盘架上。吸盘摆臂装置在吸取鸡蛋后,在曲柄摇杆机构、齿轮放大机构、同步带角度补偿机构的共同作用下,摆向鸡蛋加工生产线;在此运动过程中,在纵向气缸驱动下,两盘蛋纵向分开一定距离,在横向气缸驱动下,滑块分合机构将每盘蛋的5列横向分开一定距离,以适应鸡蛋加工生产线输送蛋辊的间距(蛋盘上鸡蛋的间距小于生产线上鸡蛋的间距);完成此动作后,在电气系统控制下,吸盘吸气阀关闭,吸盘与大气相通,在重力作用下鸡蛋落在鸡蛋加工生产线,随后,整个吸盘摆臂装置返回吸蛋位置,各吸嘴复位,准备下一次吸蛋,完成一个上料周期。

2 吸盘摆臂装置结构与运动分析

鸡蛋加工生产线自动上料装置中核心机械部分是吸盘摆臂装置,它完成吸盘在载蛋盘传送线与鸡蛋加工生产线之间同步搬运鸡蛋,并保持往复摆动的同时,吸蛋盘始终处于水平状态;吸蛋盘水平位移、垂直位移要与两输送线的位置对应,且便于调整。由曲柄摇杆机构、齿轮放大机构和同步带角度补偿机构串联组合而成,图3a为该机构的机构运动简图。图中:lAB=45.5 mm,lBC=687 mm,lCD=93.5 mm,lAD=672.5 mm,lEF=412 mm,大齿轮分度圆直径和小齿轮分度圆直径的关系为D1=3D2,A、D之间水平距离为37.5 mm,A、D之间的垂直距离为671.5 mm,A、E之间的水平距离28 mm,A、E之间垂直距离为800 mm。

图3 吸盘摆臂装置机构运动简图Fig.3 Diagrams of chuck device swing arm mechanism motion1.曲柄 2.连杆 3.大齿轮 4.小齿轮 5.下同步带轮 6.同步带 7.上同步带 8.摇杆 9.摆臂 10.吸盘组件

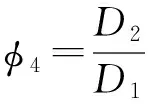

2.1 吸盘摆臂组合机构结构分析

图3a中AB为曲柄,其轴上安装有用于检测转动位置的传感器,与载蛋盘传送线共用同一个电动机驱动,曲柄轴与电动机之间有减速箱等传动系统;BC为连杆,其长度可由适量螺旋调节,用以改变摆杆EF的摆角,便于设备调试中适应鸡蛋加工生产线的高度,C处用销轴固定在大齿轮上;CD为摇杆,与大齿轮是同一构件;小齿轮转动中心在E点,与大齿轮形成齿轮啮合;下同步带轮固定在机架上,中心开孔,令小齿轮轴穿过;摆臂EF刚性固连在小齿轮上,和小齿轮一起在一定角度范围内往复摆动;摆臂EF的另一端用转动副连接上同步带轮,上、下同步带轮之间用同步带传动;吸盘组件固连在上同步带轮上。按照以上分析,该组合机构为平面机构,在自由度计算时,将同步带传动机构等价转换为双曲柄机构,如图3b,则该组合机构有6个活动构件(部件1、2、3、4、6、7),8个转动副(A、B、C、D、E、F、G、H),1个齿轮副。由此可见该组合机构的自由度为:F=3×6-2×8-1×1=1,可见该组合机构由一个原动件曲柄AB驱动,具有确定运动。同时,由于lAB+lBC 2.2.1 角度补偿分析 吸蛋装置在往复摆动的过程中,要保持吸盘始终处于水平状态,才能将蛋盘上的蛋全部吸取,摆动时防止鸡蛋脱落,释放时以尽量低的高度将鸡蛋平稳释放到加工生产线上。如果将蛋盘组件直接固连在曲柄摇杆机构的摇杆上,蛋盘在往复摆动的过程中,角度必然随摇杆角度的变化而发生变化。本研究设计了一对同步带传动完成角度的补偿,一个同步带轮固定在机架上,另一个同步带轮安装在摆杆末端。当摇杆摆动一定角度时,吸盘组件一方面随摇杆摆动相同的角度,另一方面又在同步带的驱动下沿相反方向转动相同的角度,达到角度补偿目的,使吸盘组件始终处于水平状态,如图4所示。 图4 同步带角度补偿原理图Fig.4 Timing belt compensation diagram δ=μ (1) 又由图4可知 μ+ξ=ξ+η (2) 故由式(2)得 μ=η (3) 所以由式(2)和式(3)可以得出 δ=η (4) 即同步带轮反向转动的角度补偿了摆臂转动的角度,故吸盘能始终保持与地面平行。 2.2.2 运动分析 在图3中以A为坐标原点建立平面直角坐标系,曲柄AB沿逆时针进行转动。 利用矢量方程解析法,建立该机构的位移、速度、加速度方程。 图3中B点坐标方程为 (5) 式中L1——曲柄AB长度θ1——曲柄AB转角φ1——曲柄AB初始角 根据矢量方程 lAB+lBC=lAD+lDC (6) C点坐标方程为 (7) 式中L2——连杆BC长度L3——摇杆CD长度φ2——连杆BC转角φ3——摇杆CD转角 将式(7)整理得 图1示,PLAGL2主要表达于阳性细胞核与胞质中,PCa中PLAGL2阳性表达率(80.6%,83/103)高于良性前列腺增生(22.0%,11/50),其中在PCa组织中弱阳性26例,阳性28例,强阳性29例,在良性前列腺增生组织中弱阳性7例,阳性4例,差异有统计学意义,χ2=55.003,P<0.001。 (8) 将式(8)两边取平方和得 (9) 式中xD——D点横坐标yD——D点纵坐标 acosφ3+bsinφ3+c=0 (10) 由此可得 (11) 由于齿轮机构中 式中D1——大齿轮直径D2——小齿轮直径 摆杆顶端F点的水平和垂直位移分别为 (12) 式中L4——摆杆EF长度xE——E点横坐标yE——E点纵坐标θ2——摆杆EF初始角φ4——摆杆EF转角 将式(12)对时间t求一阶导数得到摆杆顶点F的水平和垂直速度方程 (13) 将式(12)对时间t求二阶导数得到摆杆顶点F的水平和垂直加速度方程 (14) 即为吸盘组件的水平和垂直加速度。 图5 F点水平方向运动参数变化曲线Fig.5 Change curves of horizontal motion parameters for F point 对鸡蛋加工生产线自动上料装置中的吸蛋摆臂组合机构进行运动学仿真,将吸蛋摆臂部分的三维装配图导入ADAMS仿真软件中,将三维结构进行简化,对关键位置进行重新约束,保留关键的配合关系[19-20]。设置曲柄摇杆机构的曲柄匀速转动,转速为10 r/min,仿真得出吸盘组件中F点的水平位移、水平速度、水平加速度等运动参数随曲柄转角变化曲线,如图5所示;以及吸盘组件中F点的垂直位移、垂直速度、垂直加速度等运动参数随曲柄转角变化曲线,如图6所示。 图6 F点垂直方向运动参数变化曲线Fig.6 Changing curves of vertical motion parameters for F point 从图5可以看出,在水平方向上,当曲柄转动到84°位置时,吸盘组件接近吸蛋位置,水平位移为-384 mm;随后,在曲柄84°~108°之间位置时,吸盘组件水平位移基本不变,吸盘速度为零,防止吸盘位置与蛋盘中鸡蛋位置错动,在此吸蛋位置,加速度也为零,可以防止由于吸盘惯性力推翻蛋盘上的鸡蛋。当曲柄转动到252°位置时,吸盘组件接近放蛋位置,此时是水平最大位移,为440 mm;随后,在曲柄252°~312°之间位置时,吸盘组件水平位移基本不变,吸盘速度为零,防止吸盘上鸡蛋水平抛出,保证放下的鸡蛋与生产线上的托蛋棍位置一一对应,在此放蛋位置,加速度也为零,可以防止由于吸盘惯性力将鸡蛋水平抛出。在曲柄转动一周的一个周期中,最大水平速度为625 mm/s,对应曲柄170°的位置,最大水平加速度为1 050 mm/s2,对应曲柄66°的位置。 从图6可以看出,在垂直方向上,当曲柄转动到96°位置时,吸盘到达吸蛋位置最低点,位移为810 mm,结合图5分析,此时摇杆CD应该在极限位置,与X轴夹角为146°,这一对应关系在安装时非常重要,是保证运动时序和位置准确的关键。曲柄在84°位置到96°位置对应时间内,吸盘仅垂直向下运动,在96°位置到108°位置对应时间内,吸盘仅垂直向上运动。当曲柄转动到282°位置时,吸盘达到放蛋位置最低点,位移为760 mm,结合图5,曲柄在252°位置到282°位置对应时间内,吸盘仅垂直向下运动,在282°位置到312°位置对应时间内,吸盘仅垂直向上运动,保证鸡蛋在生产线托蛋棍上方平稳释放,在较小的高度内自由落体落下。释放位置有一定加速度产生正方向的惯性力和鸡蛋自身重力共同作用,保证鸡蛋平稳进入生产线上。在曲柄转动一周的一个周期中,最大垂直位移1 212 mm,对应曲柄170°位置。最大垂直速度为-550 mm/s,对应曲柄66°位置。最大垂直加速度1 606 mm/s2,对应曲柄96°位置。 鸡蛋加工生产线吸盘自动上料装置样机如图7所示。 现场采用直尺、量角器、测速仪和加速度仪等常规仪器测试了自动上料装置摆杆末端最大水平位移x、最大垂直位移y、最大水平速度Vx、最大垂直速度Vy、最大水平加速度ax、最大垂直加速度ay,以及取得最大值时曲柄对应位置角θx、θy、θvx、θvy、θax、θay,并与仿真结果进行了比较,如表1所示。仿真值与实测值基本一致,位移微小的误差主要是测量精度的原因,角度微小的误差除因测量精度外,零部件运动中受力产生的变形也是原因之一。 (1)采用曲柄摇杆机构、齿轮放大机构和同步带角度补偿机构进行串联组合,机构自由度为1,在一个原动件连续转动驱动下,保证了吸盘上料过程大角度往复摆动和吸盘组件始终水平的要求,实现了鸡蛋水平搬运。 (2)ADAMS软件仿真显示,本研究设计确定的曲柄、连杆、摇杆、摆杆、齿轮等尺寸参数,使自动上料装置在吸蛋和放蛋位置,吸盘水平速度为零,只有垂直速度,吸盘能够分别对准蛋盘上的鸡蛋和生产线上的托蛋辊,保证了准确吸、放鸡蛋;位移、速度和加速度的变化规律均符合从载蛋盘输送线向鸡蛋加工生产线搬运鸡蛋的运动要求。 (3)通过样机试验表明,各种运动参数仿真结果与样机实测值误差极小,验证了理论分析和仿真的正确性和实用性。 1 马美湖. 蛋品加工技术与质量安全控制战略研究[J]. 中国家禽,2009,31(12):1-6. 2 吕玲,吴荣富. 国内外蛋品产业发展现状及消费趋势[J]. 中国家禽,2015,37(1):46-50. 3 李增国,王国强,李斌. 鸡蛋质量自动分拣设备控制系统设计[J]. 农产品加工(学刊),2013(4):72-74,77. LI Zengguo, WANG Guoqiang, LI Bin.Design of egg weight automatic sorting equipment control system[J]. Academic Periodical of Farm Products Processing,2013(4):72-74,77.(in Chinese) 4 马美湖. 我国蛋与蛋制品加工重大关键技术筛选研究报告(一)[J]. 中国家禽,2004,26(23):1-5 5 马美湖. 我国蛋与蛋制品加工重大关键技术筛选研究报告(二)[J]. 中国家禽,2004,26(24):1-5,12. 6 马美湖. 我国蛋与蛋制品加工重大关键技术筛选研究报告(三)[J]. 中国家禽,2005,27(1):3-7. 7 王树才. 我国蛋品加工装备制造业的发展之路[J]. 中国禽业导刊,2009,26(12):11-13. 8 王树才,陈文凯. 欲成其事,先利其器——论我国的蛋品加工装备[J]. 农业工程技术(农产品加工业),2009(6):28-33. 9 VAN DE ZANDE N K. Device and system for processing of eggs, such as vaccination or a vacuum suction or grabber based pick:EP2649877[P].2013-10-16. 10 ZHANG Jinting. Apple picking device research and discussion[J]. Electronics World, 2014,1(10):505-506. 11 GARLASCHE F. Pickup device for a palletising machine for moving egg containing trays:EP207243[P].2009-06-24. 12 蔡健荣,涂佳,高海,等. 一种用于鸡蛋生产线上的鸡蛋上料装置:102616565A[P].2012-08-01. 13 张兴国,倪远征,姜普泽田,等.禽蛋吸运分级机械手设计及研究[J].机床与液压,2012,33(3):115-118,133. ZHANG Xingguo,NI Yuanzheng,JIANG Puzetian,et al.Design and research of grading robot for eggs suction transportation[J].Machine Tool & Hydraulics,2012,33(3):115-118,133.(in Chinese) 14 苑进,李扬,刘雪美,等. 禽蛋自动捡拾系统结构设计及机械手运动规划[J]. 农业工程学报,2016,32(8):48-55. YUAN Jin, LI Yang, LIU Xuemei,et al. Structure design of egg auto-picking system and manipulator motion planning[J].Transactions of the CSAE,2016,32(8):48-55.(in Chinese) 15 肖名涛,孙松林,罗海峰,等. 双平行多杆栽植机构运动学分析与试验[J]. 农业工程学报,2014,30(17):25-33. XIAO Mingtao, SUN Songlin, LUO Haifeng,et al. Kinematic analysis and experiment of dual parallelogram multi-pole planting mechanism[J].Transactions of the CSAE, 2014,30(17):25-33. (in Chinese) 16 何亚凯,李树君,杨学军,等. 凸轮摆杆式栽植机构运动分析及性能试验[J]. 农业工程学报,2016,32(6):34-41. HE Yakai, LI Shujun, YANG Xuejun,et al. Kinematic analysis and performance experiment of cam-swing link planting mechanism[J]. Transactions of the CSAE, 2016,32(6):34-41. (in Chinese) 17 付鹏洋,胡建平,刘发,等. 齿轮连杆凸轮组合式栽植机构仿真与试验[J/OL]. 农业机械学报,2014,45(增刊):52-56.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2014s109&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.S0.009. FU Pengyang, HU Jianping, LIU Fa,et al.Simulation analysis and experiment for gear-linkage-cam combination planting mechanism[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2014,45(Supp.):52-56. (in Chinese) 18 陈达,周丽萍,杨学军. 移栽机自动分钵式栽植器机构分析与运动仿真[J]. 农业机械学报,2011,42(8):54-57,69. CHEN Da, ZHOU Liping, YANG Xuejun. Mechanism analysis and motion simulation of planting apparatus with automatic distributing bowl mechanism for transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011,42(8):54-57,69. (in Chinese) 19 王申莹,胡志超,彭宝良,等. 基于ADAMS的甜菜收获机自动对行探测机构仿真[J/OL]. 农业机械学报,2013,44(12):62-67.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20131211&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.12.011. WANG Shenying, HU Zhichao, PENG Baoliang,et al. Simulation of auto-follow row detection mechanism in beet harvester based on ADAMS[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013,44(12):62-67. (in Chinese) 20 袁安富,陆杨. 基于Solidworks和ADAMS的切割机虚拟样机设计与仿真分析[J]. 机械传动,2013,37(4):60-63. YUAN Anfu, LU Yang. Virtual prototype design and simulation analysis of the cutting machine based on the Solidworks and ADAMS[J]. Journal of Mechanical Transmission, 2013,37(4):60-63. (in Chinese)2.2 吸盘摆臂组合机构的运动分析

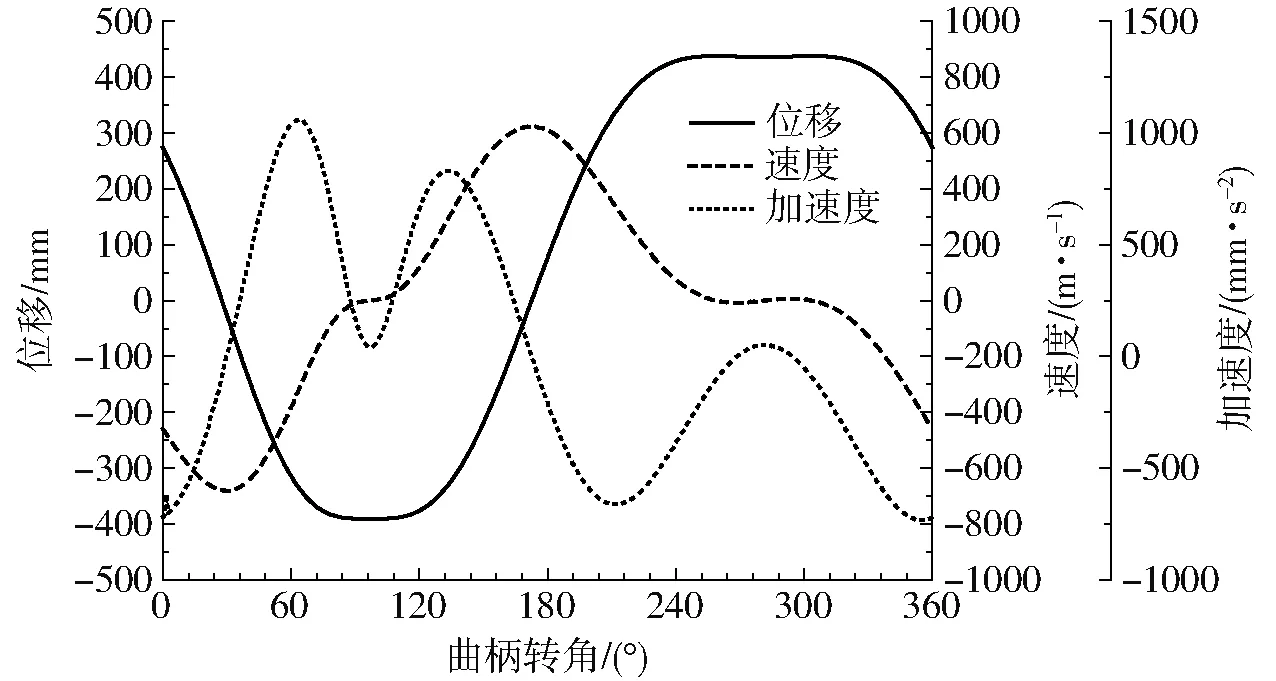

3 吸盘摆臂装置运动学仿真

4 样机试验

5 结论