水泵水轮机泵工况空化特性与转轮受力分析

李琪飞 张正杰 李仁年 王仁本 李光贤 龙世灿

(1.兰州理工大学能源与动力工程学院, 兰州 730050; 2.甘肃省流体机械及系统重点实验室, 兰州 730050)

0 引言

空化现象普遍发生在以液体为工作介质的叶片式流体机械中,即当运行中压力降低到饱和蒸汽压以下时,蒸汽空泡的形成、发展和溃灭的过程对固体边壁造成剥蚀破坏,从而导致机组的效率下降、扬程降低,同时产生振动噪声[1-2]。水泵水轮机在早期应用时,就已经发现水泵工况空化性能比水轮机工况空化性能差[3]。TAO等[4]对水泵水轮机泵工况的空化特性进行了数值模拟,并与实验结果进行对比,发现数值计算对空化产生的位置和范围具有较高的模拟精度,并判定空化初生准则即气泡体积分数从0.000 1%变为0.001%。LI等[5]应用完全空化模型和RNGk-ω湍流模型模拟了水泵水轮机驼峰区的空化流动,发现水泵水轮机的驼峰特性与空化性能相关。刘厚林等[6]比较了3个不同空化模型在离心泵空化性能数值计算中的应用,着重分析了设计工况下Kunz模型得到的空化内流场。阮辉等[7-8]应用Zwart空化模型及SSTk-ω湍流模型计算出叶片低压边的厚度及轴面位置对水泵水轮机空化性能的影响。孟根其其格等[9]对离心泵内部非空化和空化状态下的非定常流动特性进行数值模拟,结果显示,空化对蜗壳内的压力脉动影响较大。袁寿其等[10-12]研究了不同空化阶段离心泵泵腔内的流动情况,发现随着空化加剧,泵腔内压力脉动幅值增大,从而影响了叶轮上力的变化。张德胜等[13-15]利用不同湍流模型分析了叶顶区泄漏涡和空化面积随空化数的变化情况。谭磊等[16]利用修正的RNGk-ε湍流模型和SIMPLEC 算法分析发现,前置导叶预选调节能改善叶轮进口流态及压力分布。前人已对叶片式流体机械的空化性能进行了广泛的研究,但水泵水轮机泵工况下的空化流动会对转轮外缘和端壁产生空蚀破坏,对叶片载荷分布和转轮受力产生显著影响。

本文针对水泵水轮机泵工况在不同空化数下的空化流动特性,以实验数据为依据,分别研究泵工况下空化流动对转轮出口的湍动能、叶片上的气体体积分布、叶片载荷分布及转轮受力的影响。

1 模型建立与网格划分

以国内某抽水蓄能电站混流式水泵水轮机模型为研究对象,该水泵水轮机主要参数分别为叶片数Z=9,叶轮出口直径D2=473.5 mm,尾水管进口直径622 mm,蜗壳出口直径315 mm,转速1 070 r/min,比转数nq=49.85。主要过流部件包括尾水管、转轮、活动导叶、固定导叶和蜗壳共5个部分。如图1所示,水泵工况下,水流从尾水管进入,通过转轮能量转换后,进入活动导叶、固定导叶再从蜗壳流出。

图1 模型水泵水轮机计算区域Fig.1 Computational domains of model pump-turbine1.蜗壳 2.固定导叶 3.活动导叶 4.转轮 5.尾水管

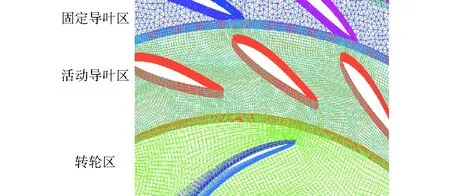

由于蜗壳和固定导叶区域的形状不规则,采用对空间复杂物理边界适应性较强的非结构化四面体网格,其他计算域均采用高质量的结构化全六面体网格进行离散[17]。经网格无关性验证后,确定机组的总网格数为601.6万。图2为机组局部网格示意图。

图2 机组局部网格示意图Fig.2 Local grids of the unit

2 数值模拟方法

2.1 空化模型及湍流模型

本文采用基于空泡动力学中简化的Rayleigh-Plesset方程Zwart空化模型[18]求解气相体积分数,即

式中αnuc——成核位置初始气相体积分数,取5.0×10-4

RB——空泡半径,取1.0×10-6

Fe——蒸发过程的经验系数,取50

Fc——凝结过程的经验系数,取0.01

p——空泡周围液体的压力

pv——饱和蒸汽压力ρv——气体密度

αv——空泡体积分数ρl——流体密度

m——水相和蒸汽相的质量传输率

标准k-ω模型一般用来计算低雷诺数剪切流,而SSTk-ω是在这基础上加入了k-ε模型。在低雷诺数的壁面区采用标准k-ω模型,在高雷诺数的主流区使用k-ε模型,并且通过过渡函数衔接这两个区域。MENTER等[19]认为SSTk-ω能比k-ε模型更好预测流动分离,精确模拟边界层的现象,同时压力梯度变化也不是十分敏感。因此本文选用SSTk-ω湍流模型。

2.2 边界条件

边界条件设置如下:在流量一定时,为获得更加准确的速度和压力梯度,进口采用总压进口条件,出口采用质量流量出口条件,质量流量出口能够保证运行时流量不变;空化计算时进口处的液相体积分数为1,气相的体积分数为0;工作介质为清水,水泵水轮机内部空化的产生通过逐步降低进口处总压实现;在固壁处采用无滑移边界条件,近壁区采用Scalable壁面函数。转轮和活动导叶之间的动静耦合面通过设置Frozen Rotor交界面实现,参考压力设置为零。为提高空化计算的收敛速度和效率,先以未发生空化单相计算结果作为空化两相流动的初始值。

3 计算结果分析

3.1 空化数-效率曲线

实验在哈尔滨电机厂的高水头水力试验台上进行,各实验参数的测量精度和运行稳定性满足GB和IEC有关标准的要求,空化性能实验按照GB/T 3216—2005执行,在实验过程中流量保持不变,通过逐步降低尾水管的进口压力,提高尾水管进口的真空度,使机组发生空化。随着进口总压逐步降低,机组内空化程度逐步加大,叶片上的空化面积逐步增大,导致泵的效率下降。为了便于处理数值计算和实验数据,定义空化数σ[20]为

式中pin——转轮进口总压,Paρ——工作介质水的密度,kg/m3u2——叶轮出口圆周速度,m/s

图3所示为水泵水轮机的效率-空化数曲线,通过对实验数据相对应的10个工况点进行数值计算,并与实验结果进行对比。一般认为在叶片背面发生脱流现象为初生空化数,即σi=0.23,取定义效率下降0.2%时所对应的装置空化数为临界空化数,即σc=0.10,2个空化数与实验值的平均误差为10.82%,偏差主要来自于水泵水轮机铸造、加工精度不高,数值计算时边界条件的设定与实验情况不符[21]。在初生空化到临界空化数效率有小幅度提升是受到欧拉能量数的影响[22]。通过计算值与实验值的对比得出,各工况点的计算值与实验值的误差平均值小于4%,符合误差允许范围,从而验证了数值计算在不同空化数下预测水泵水轮机空化性能的可靠性和实用性。

图3 不同空化数下的空化性能曲线Fig.3 Cavitation performance curves at different cavitation numbers

3.2 空化特性的分析及比较

用数值模拟预测并分析水泵水轮机在不同工况下的空化特性。选取6个工况点对水泵水轮机的内部流场进行分析。

3.2.1 S1流面湍动能分析

湍动能主要来源于时均流,通过雷诺切应力做功为湍流运动提供能量,能够反映湍流的复杂程度和流体的能量损失特性。使用 CFD-Post后处理中的Turbo 模块对转轮和活动导叶进行周向处理,选取上冠和下环相对位置为0.5的流面(上冠流面为0,下环流面为1),即S1流面,得出该流面的湍动能分布图,进而从流动理论方面分析转轮和导叶内流体流动的能量损失特性与空化数之间的联系。由图4可知,受到转轮和导叶的动静干涉作用,转轮出口处的流体沿圆周方向的流动呈现非对称性。无叶区的湍动能分布随着空化数的减小逐渐增大,而活动导叶头部的变化却相反,空化流动时,无叶区的湍动能值均较低,但在活动导叶头部位置处,由于此时转轮内发生的空化区域极小,整个流道还未受到空化的影响,流体流速快速进入导叶区,在水泵水轮机活动导叶大开度下,流体与固定导叶攻角较大,会造成该区域发生漩涡甚至是脱流,引起了较大的能量损失,进而导致流体流动不稳定出现强湍动能区域。随着空化数的降低,在相邻导叶流道内湍动能的分布趋势有所差别,无叶区有较明显的局部湍动能产生,且靠近叶片吸力面的湍动能值明显高于压力面,是由于空化产生大量气泡,堵塞部分流道,增大转轮内流体的相对速度,在导叶入口受到的排挤现象增加,产生绕流现象,而导致流入活动导叶的流体流速减少,在尾部的脱流现象减弱,导叶出口的湍动能减弱。

图4 中间S1流面湍动能分布Fig.4 Turbulent kinetic energy distribution on middle S1 stream surface

3.2.2 气体体积分布

图5为在额定流量时不同空化数下转轮叶片表面空化的气泡面积,将空泡体积分数超过0.1的区域定义为空化发生的区域[22],该区域与叶片吸力面的低压区域相对应,当进口压力低于液体气化压力时,转轮内发生空化现象,在该区域产生空泡,然后沿着叶片出口方向压力又很快升高,在压力的作用下,空泡又收缩溃灭,造成对叶片金属表面的冲击,形成空蚀破坏。

图5 叶片吸力面空泡分布Fig.5 Cavitating distribution on suction surfaces of impellers

当σ=0.23时,转轮进口吸力面首先出现空化现象,这是由于进口处的圆周速度大于其他地方,其进口压力损失及进口绕流引起的压降相应变大。此外,在前缘处发生流动分离现象,产生局部低压区域。随着空化数的降低,气泡逐渐从转轮入口向出口方向发展并逐步向压力面扩展。当σ=0.07时,空化区域已经扩展到叶片吸力面中部,压力面的区域也在逐步增大,较大的气泡区和气泡体积堵塞转轮流道,增大能量损失,进而影响叶轮内部能量的转换和传递,降低整个泵工况的水力性能。总体分析得到:随着空化数的降低,空化破坏的程度逐步增加。降低吸力面上空化破坏程度的最有效手段是控制空化数,由于该机组在1.5倍的临界空化数下效率有小幅度的提升,并且空化现象并不严重,所以将泵运行时的空化数建议控制在临界空化数的1.5倍以上。

图6可以清晰看出在初生空化数和临界空化数叶片吸力面的数值模拟结果与实验拍摄结果吻合度较高,机组在初生空化数下运行时,空化区域在叶片吸力面靠近前缘处初显;在临界空化数下运行时,可以在叶片吸力面明显观察到空化区域。

图6 转轮的空化现象Fig.6 Cavitation in runner

3.2.3 空化数对叶片载荷分布的影响

为了分析机组在不同空化数工况下运行时叶片表面的瞬时水力特性,进而根据同一半径处压力面和吸力面的压力差得到水泵水轮机在空化条件下功率的变化[23]。图7为不同空化数下,叶片压力面与吸力面压力载荷随中间流线的变化曲线(叶片出口相对位置为0,叶片进口相对位置为1)。由图7可以看出,叶片的载荷分布规律基本一致,压力面的值普遍高于吸力面,压力载荷的差值随着流线相对位置的变化逐渐减小。各个工况下在叶片相对位置为0.988 9处压力都出现极小值,与叶片上空泡区的位置相对应。空化流动时,叶片表面的静压逐渐降低,σ=0.23时,叶片吸力面相对位置0.988 9~0.997的压力出现了急剧变化,压力低于饱和蒸汽压,机组开始出现空化,并逐步向叶片出口边扩展,在σ=0.07时,吸力面压力低于饱和蒸汽压范围已扩展到相对位置为0.786 7~0.988 9,并且可以明显发现空泡也出现在工作面上,并影响工作面的压力分布。总地来说,空化的产生导致叶片载荷降低,并引起泵工况的功率下降。

图7 叶片中间流线的载荷分布Fig.7 Blade loading distribution on middle streamline

3.2.4 空化数对叶轮受力的影响

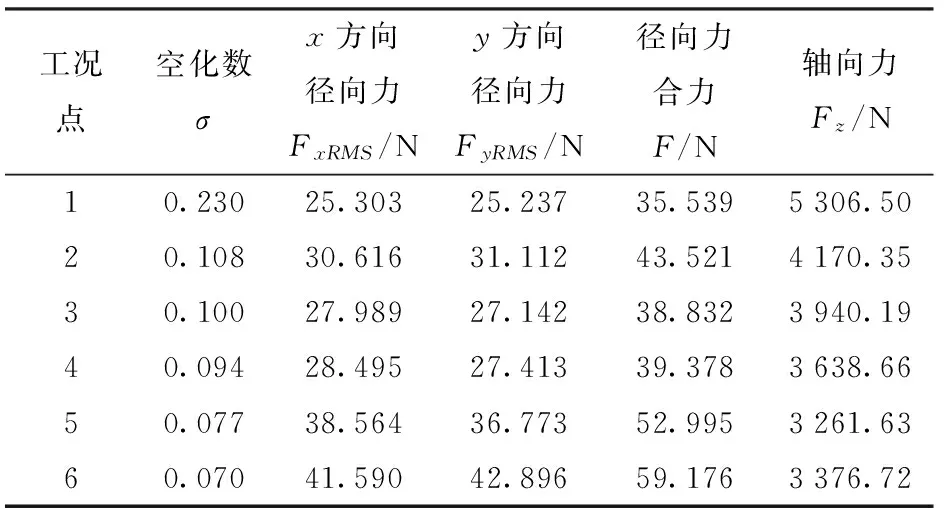

力是造成材料破坏及振动的直接原因,本文继续进行力的非定常分析。在设计或选择水泵水轮机时,要考虑两方面的力特性,即轴向水推力和径向水推力。水泵水轮机作为水泵运行时,由于蜗壳中隔舌前后的漩涡和回流造成叶轮四周很大的水力不对称性,影响了动静干涉作用的传播,压力分布比水轮机工况更不均匀,因而产生不对称的径向水推力;由于转轮外侧高压面和低压面上的水压力存在差别,从而形成了一个轴向的合力。表1列出了不同空化数下作用于叶轮上的力,由于径向力的波动幅值较大,监测不同空化数下转轮一圈内所受的径向力,并在每个工况下记录了120组径向力,用均方根表示径向力,即

式中Fi——力瞬时的大小

表1 不同空化数下作用于叶轮上的力Tab.1 Force acting on runner under different cavitation coefficients

当σ=0.23时,即处于空化初生状态时,叶轮上径向受力最大为41.684 N,最小为28.258 N,其峰谷相差仅为13.426 N;随着进口压力降低,径向力峰谷差逐渐加大,当σ=0.07时,即处于严重空化时,叶轮上径向受力最大为77.720 N,最小为43.948 N,其峰谷相差为33.772 N。用曲线将这些点在极坐标中连接显示,得到的结果如图8所示。

图8 一周内转轮径向受力的合力Fig.8 Resultant of radial force of runner in a circle

在转轮旋转一周的时间内,径向力的合力呈现连续性周期变化,峰谷值个数与叶片数相对应,显然径向力的周期性变化与转轮旋转有很大的联系,峰谷值个数由转轮叶片数决定。并且随着空化的发展,监测时间内始末两时刻瞬时径向力差异也逐渐增大,径向力轨迹变得不再闭合,这是空化流动诱发的另一个现象。空化流动时,由于空泡的排挤作用,有效过水断面减小,没有堵塞的叶片流道中流动速度显著增加,并对转轮进口处冲角产生影响,这种相邻叶片流道间的互相影响会不断传递下去,导致一周的径向轨迹不再闭合。此外,流道中由于空泡的初生、膨胀、压缩、溃灭这一过程的反复随机出现,破坏了原本单相流动情况下流场变化的对称性,从而破坏了径向力变化的周期性。同时,径向力的对称性也遭到极大破坏,机组的径向摆动幅度加剧。

在轴向力方面,同一空化数下的波动幅度比较平稳,相对径向力来说可以忽略不计,因此近似认为轴向力在同一空化数下为一定值,不随时间变化。随着空化数的降低,空泡区沿叶片吸力面向出口方向和叶片压力面扩展,转轮外侧高压面和低压面上的水压力差值变小,机组的轴向力逐渐减弱。当机组效率在临界空化数下下降2%时,轴向力发生较突出的下降,后随着空化数的降低,机组的轴向力趋于稳定。

4 结论

(1)采用Zwart空化模型和SSTk-ω湍流模型,能够较好地模拟水泵水轮机泵工况内部流场的空化特性,随着空化数的降低,机组的效率在初生空化数下会出现小幅度的提高,在临界空化数以后效率的降幅明显加大。

(2)由于运行工况逐步偏离设计点,叶片进口的绕流现象及压力损失引起较大的压降,叶片吸力面靠近前缘部位的压力低于其他部分,即空化开始发生的区域,但几乎不会对泵工况的能量转换特性造成影响。随着空化数的降低,机组空化程度加剧,空化区域与叶片吸力面的低压区域相对应,沿流线向叶片出口和压力面扩展。

(3)在低空化数工况运行时,由于叶片压力面所受载荷的减小速度相对于吸力面更快,叶片上的水压力差逐渐减少,伴随着机组效率降低的同时轴向力也逐步降低,但是,由于空泡产生堵塞部分流道,相邻流道互相影响并逐步传递,破坏了原本单相流动情况下流场变化的对称性,从而破坏了径向力变化的周期性,机组的径向摆动幅度加剧。

1 SINGHAL A K, ATHAVALE M M, LI Huiying, et al. Mathematical basis and validation of the full cavitation model[J]. ASME Journal of Fluids Engineering, 2002, 124(3): 617-624.

2 KNAPP R, DAILY J W, HAMMIT F.空化与空蚀[M]. 水力水电科学研究院, 译. 北京: 水利出版社, 1981.

3 梅祖彦. 抽水蓄能发电技术[M]. 北京: 机械工业出版社, 2000.

4 TAO Ran, XIAO Ruofu, ZHU Di, et al. Predicting the inception cavitation of a reversible pump-turbine in pump mode[C]∥9th International Symposium on Cavitation, 2015, 656: 012077.

5 LI Deyou. XIANG Gaoming, WEI Xianzhu, et al. Investigation on cavitation for hump characteristics of a pump turbine in pump mode[J]. International Symposium of Cavitation and Multiphase Flow, 2015, 72: 042034.

6 刘厚林, 刘东喜, 王勇, 等. 三种空化模型在离心泵空化流计算中的应用评价[J]. 农业工程学报, 2012, 28(16): 54-59. LIU Houlin, LIU Dongxi, WANG Yong, et al. Applicative evaluation of three cavitating models on cavitating flow calculation in centrifugal pump[J]. Transactions of the CSAE, 2012, 28(16):54-59. (in Chinese)

7 阮辉, 廖伟丽, 罗兴锜, 等. 叶片低压边的轴面位置对高水头水泵水轮机空化性能的影响[J]. 农业工程学报, 2016, 32(16): 73-81. RUAN Hui, LIAO Weili, LUO Xingqi, et al. Effects of low pressure meridtonal position on cavitation performance for high-head pump-turbine[J]. Transactions of the CSAE, 2016, 32(16): 73-81. (in Chinese)

8 阮辉, 罗兴锜, 廖伟丽, 等. 叶片低压边厚度对水泵水轮机空化性能与强度的影响[J].农业工程学报, 2015, 31(15): 32-39. RUAN Hui, LUO Xingqi, LIAO Weili, et al. Effects of low pressure edge thickness on cavitation performance and strength for pump-turbine[J]. Transactions of the CSAE, 2015, 31(15):32-39. (in Chinese)

9 孟根其其格, 谭磊, 曹树良, 等. 离心泵蜗壳内非定常流动特性的数值模拟及分析[J]. 机械工程学报, 2015, 51(22):183-190. MENG Genqiqige, TAN Lei, CAO Shuliang, et al. Numerical simulation and analysis of unsteady flow characteristics in centrifugal pump volute[J]. Journal of Mechanical Engineering, 2015, 51(22):183-190.(in Chinese)

10 司乔瑞, 袁寿其, 李晓俊,等. 空化条件下离心泵泵腔内不稳定流动数值分析[J/OL]. 农业机械学报, 2014,45(5):84-90. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140513&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.05.013. SI Qiaorui,YUAN Shouqi,LI Xiaojun,et al.Numerical simulation of unsteady cavitation flow in the casing of a centrifugal pump[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(5):84-90.(in Chinese)

11 付海霞, 袁寿其, 袁建平, 等. 叶片数对离心泵小流量工况空化特性的影响[J/OL]. 农业机械学报, 2015, 46(4): 21-27.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150404&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.04.004. FU Haixia,YUAN Shouqi, YUAN Jianping, et al. Effect of blade numbers on cavitating flow of centrifugal pump under low flow rates[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(4):21-27.(in Chinese)

12 卢加兴, 袁寿其, 任旭东, 等. 离心泵小流量工况不稳定空化特性研究[J/OL]. 农业机械学报, 2015, 46(8): 54-58.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150809&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.08.009. LU Jiaxing,YUAN Shouqi,REN Xudong,et al.Investigation of instabilities of cavitation at low flow rate of centrifugal pump[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(8):54-58.(in Chinese)

13 张德胜, 王海宇, 施卫东, 等. 不同空化数下轴流泵叶顶间隙区空化特性[J/OL]. 农业机械学报, 2014, 45(2): 115-121.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140220&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.02.020. ZHANG Desheng,WANG Haiyu,SHI Weidong,et al.Tip clearance cavitation characteristics in axial flow pump under different cavitation numbers[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(2):115-121.(in Chinese)

14 张德胜, 吴苏青, 施卫东, 等. 不同湍流模型在轴流泵叶顶泄漏涡模拟中的应用与验证[J]. 农业工程学报, 2013,29(13): 46-53. ZHANG Desheng, WU Suqing, SHI Weidong, et al. Application and experiment of different turbulence models for simulating tip leakage vortex in axial flow pump[J]. Transactions of the CSAE, 2013, 29(13): 46-53. (in Chinese)

15 张德胜, 施卫东, 张华, 等. 不同湍流模型在轴流泵性能预测中的应用[J]. 农业工程学报, 2012, 28(1): 66-71. ZHANG Desheng, SHI Weidong, ZHANG Hua, et al. Application of different turbulence models for predicting performance of axial flow pump[J]. Transactions of the CSAE, 2012, 28(1): 66-71. (in Chinese)

16 谭磊, 曹树良, 桂绍波, 等. 带有前置导叶离心泵空化性能的试验及数值模拟[J]. 机械工程学报, 2010, 46(18): 177-182. TAN Lei, CAO Shuliang, GUI Shaobo, et al. Experiment and numerical simulation of cavitation performance for centrifugal pump with inlet guide vane[J]. Journal of Mechanical Engineering, 2010, 46(18): 177-182. (in Chinese)

17 李琪飞, 蒋雷, 李仁年, 等. 水泵水轮机反水泵工况区压力脉动特性分析[J]. 水利学报, 2015, 46(3): 350-356. LI Qifei, JIANG Lei, LI Rennian, et al. Study of pump-turbine’s pressure fluctuations at reverse pump mode[J]. Journal of Hydraulic Engineering, 2015, 46(3): 350-356. (in Chinese)

18 ZWART P, GERBER A G, BELAMRI T. A two-phase model for predicting cavitation dynamics[C]∥Proceedings of ICMF 2004 International Conference on Multiphase Flow, 2004: 1-11.

19 MENTER F R, KUNTZ M, LANGTRY R. Ten years of industrial experience with the SST turbulence model[J]. Turbulence Heat and Mass Transfer, 2003,4:625-632.

20 郝宗睿, 刘锦涛, 王乐勤. 水泵水轮机临界空化系数的数值预测[J]. 排灌机械工程学报, 2013, 31(9): 774-777. HAO Zongrui, LIU Jintao, WANG Leqin. Numerical prediction of critical cavitation number in pump-turbine[J]. Journal of Drainage and Irrigation Machinery Engineering, 2013, 31(9): 774-777. (in Chinese)

21 王秀礼, 袁寿其, 朱荣生,等. 离心泵汽蚀过渡过程瞬态特性分析[J]. 西安交通大学学报, 2012, 46(7):38-43. WANG Xiuli, YUAN Shouqi, ZHU Rongsheng, et al. Analysis on transient hydraulic characteristic of cavitation process in centrifugal pumps[J]. Journal of Xi’an Jiaotong University, 2012, 46(7):38-43.(in Chinese)

22 OKITA K, KAJISHIMA T. 207 numerical simulation of unsteady cavitating flows around a hydrofoil[J]. Transactions of the Japan Society of Mechanical Engineers Part B, 2002, 68(667):637-644.

23 李晓俊, 袁寿其, 刘威,等. 带诱导轮的离心泵空化条件下的效率下降规律[J]. 排灌机械工程学报, 2011, 29(3):185-189. LI Xiaojun, YUAN Shouqi, LIU Wei, et al. Efficiency degrade law under cavitation conditions of centrifugal pump with inducer[J]. Journal of Drainage and Irrigation Machinery Engineering, 2011, 29(3):185-189.(in Chinese)

——“AABC”和“无X无X”式词语