基于PLC的刀库自动换刀控制系统设计

王蕊 张孝元 高昆 王琪

摘要 本文针对圆盘刀库的机械手自动换刀控制系统,利用可编程控制器,实现了圆盘刀库转动选刀,刀套翻转送刀,以及机械手旋转换刀过程的自动控制。本文着重介绍了刀库自动换刀控制系统的基本结构和工作原理以及控制系统的硬件配置和软件设计。运用新设计的换刀系统,加快原有的换刀速度,提高加工中心的工作效率。实践后证明,新的换刀系统结构完整,动作迅速并且支持扩展,各个机构可以做到控制要求的动作,完全满足加工中心的需求。

【关键词】圆盘刀库 PLC 自动换刀 机械手

现今的数控加工中心被广泛的应用于各个领域,大多也都配置了自动换刀系统,但部分还没有添加换刀机械手,所以换刀速度导致加工中心的效率不是很高。因此本文重新设计了基于PLC的自动换刀系统,并增加换刀机械手,以此来提高换刀速度,从而减少加工时间,提高加工中心的工作效率。

1 刀库自动换刀系统的基本结构

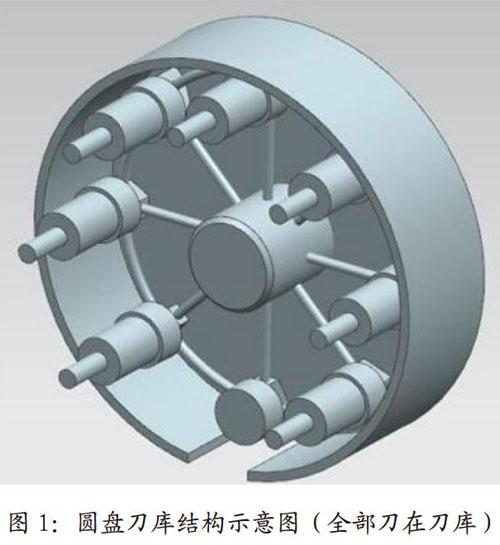

此次课题的研究对象是皖南立式加工中心VMC1000L的自动换刀装置,其刀库属于圆盘式刀库结构,如图l、图2所示,半径180mm,厚度为250mm,最多可容纳6把刀具。主轴圆锥孔应用的是7:24的锥面,刀套的样式是MSA403 BT-40,最大可以承受重量为9KG的刀具,最大可容纳的刀具尺寸为φ150X450mm,换刀时间在10-30S之间。

自动换刀系统的工作是将要使用的刀具从存放的刀库中取出然后与主轴正在使用的刀具交换,系统分别由机械手(结构如图3所示)、驱动系统和刀库等构成。系统在数控加工中心的控制下来执行选刀和换刀的自动操作,在这一过程特别容易出现故障,所以必须要按严格标准的逻辑与行动顺序来使各个机构的行动相互协调。由于在数控加工中心中,自动换刀系统是重要组成部分之一,所以可以说它的效率就是机床的加工效率。本文研究的是数控加工中心的圆盘刀库以及机械手换刀,在系统的硬件、换刀时的行动顺序及软件编程方面进行了主要的研究分析,了解了国际上当今和传统的自动换刀系统,然后设计了以可编程控制系统为主的适合于数控加工中心的圆盘刀库机械手换刀系统自动换刀系统。

2 刀库自动换刀系统的工作原理

自动换刀系统在换刀时,需要机械手和圆盘刀库的紧密配合,如果机械手和刀库配合失误,则换刀行动不成功。所以自动换刀时每个部件的行动顺序需要互相协调且互不影响,由此就需要换刀程序有以下行动顺序:

首先设定刀具后圆盘刀库旋转刭位,刀套翻轉,机械手旋转同时取下主轴和刀库中的刀具,圆盘刀库再将主轴正在使用的刀具刀位旋转到机械手换刀位置,机械手旋转180度同时将刀插入刀库和主轴上,之后机械手复位,由此换刀完成,主轴开始继续工作。

3 PLC控制系统要求

在我们生产加工一个零件的时候,往往不能一次加工完成,需要多个工序来完成加工。而在一般的或者是普通的机床中都是只能完成单个工序的加工,即使是功能单一的数控机床也是如此。在加工过程中最大量的时间是花在了换刀上,而当今社会自动化程度越来越高超,手动的换刀已经大大的影响了生产的效率,可以说自动的换刀系统的作用在加工中已经是刻不容缓。本次设计就是针对此种情况对自动刀库的控制系统进行设计,具体要求如下:

(1)由自动换刀系统发出命令,然后可编程控制器自动选择最近的换刀路线,刀库转动。

(2)即将使用的刀具转到机械手取刀的位置,刀库停止转动,自动比较当前刀具标号与位置,如果正确,所选刀具刀套翻转,机械手准备换刀;若果错误,机器自动停止。

(3)可编程控制器发出命令,自动换刀电机启动,机械手移动准备换刀

(4)机械手移动到取刀位置停止,可编程控制器接受信号,自动换刀电机停止,机械手取刀。

(5)机械手取刀后,可编程控制器再次发出命令,机械手转动,当机械手转动到指定位置后停止。

(6)机械手转动到主轴位置后,可编程控制器接受信号,自动换刀电机停止,机械手插刀。

(7)机械手执行换刀行动并结束,主轴刀具更换完成。

可编程控制器发出命令,机械手移动,移动到指定位置后,可编程控制器接受信号,自动换刀电机停止,机械手停在开始的位置,自动换刀完成。如图4所示。

4 控制系统硬件设计

4.1 选配PLC型号

PLC是整个系统的核心部分,它的选型是尤为重要的。在明确控制的任务和要求的前提下,根据PLC结构、估算输入输出点数、存储器所需要的容量、确定其特性等方面的因素,选择性价比较高的PLC来进行实验。

据估算,本文所需的输入点数为9点,输出点数为14点。

存储容量的计算:(15x9+lOx14+2x2+300)x130%=752.7B

因此,本文选用德国西门子公司S7-200系列的CPU226小型PLC即可满足需求。

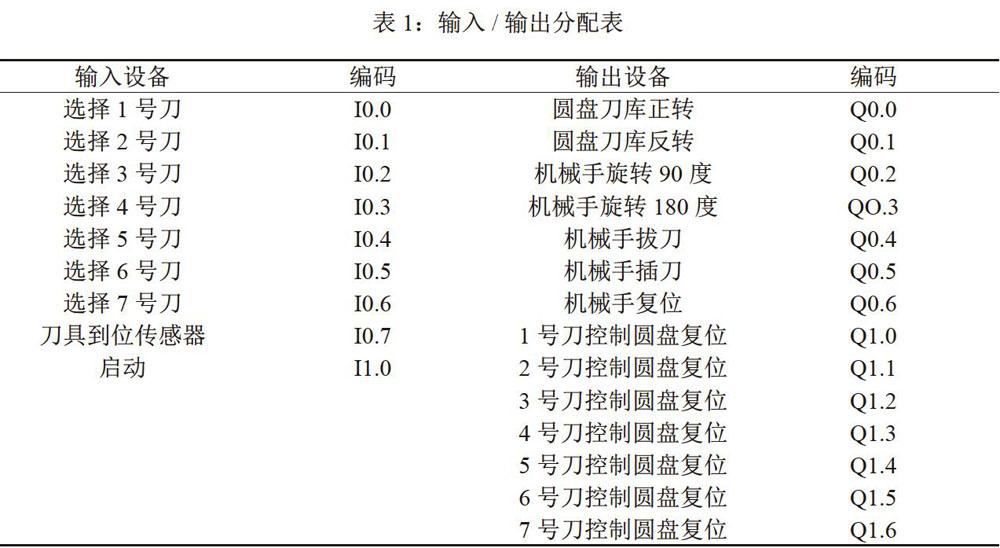

4. 2自动刀库的控制系统的输入/输出分配表

控制系统的输入/输出分配表如表1所示。

4.3 自动刀库的控制系统的端子接线图

控制系统的端子接线图如图5所示。

5 控制系统软件设计

5.1 系统控制流程图

系统控制流程图如图6所示。

5.2 程序设计

刀具的换刀装置的根本任务是实现刀套翻转和刀具转换这两个过程。刀套翻转主要是为机械手抓取刀具做好准备。刀套翻转的具体步骤如下.首先PLC掌控电磁阀的开通和闭合,然后使气缸内的活塞进行运转,其中活塞杆和刀套相互连接,所以活塞的运动能使刀套进行翻转。与此同时位于气缸上设置有两个位置开关,用来检查气缸内活塞的方位,这样就可以确定刀套是否已经完成翻转。PLC依据位置开关信号来确定能否运行换刀操作。结合系统控制流程图和此步骤,编写出控制系统梯形图。

5.3 调试与修改

本次设计所作出的梯形图为了满足系统的需要,使其方便、快捷、灵敏的实现刀具的转换,经过现场测试,记录每次选刀换刀操作的系统运转情况,对不合理或者是没有达到要求的程序段进行修改,使其更加完善,最终形成的梯形图能够达到此次设计的所有要求。

6 总结

本文从换刀系统的结构入手,完成了对立式加工中心刀库自动换刀控制系统的硬件和软件两方面的设计,使得每次的换刀周期明显提高,旋转定位精准度提高,实现了高速高效的换刀,且大大减少了操作过程中的误差。并通过实践证明,在数控加工中心配置该控制系统,使得工序较为集中,特别是在加工复杂零部件过程中,它的作用尤为显著,在做到多个工序连续换刀的同时,也大大提高了加工过程中的精准度,减小了反复安装造成的定位误差,并且,由于其制造费用较低,维护简单方便,特别适用于现代新型的中小型企业。

参考文献

[1]高昆,基于PLC的刀库自动换刀控制系统设计[D].太原:山西农业大学信息学院,2016.

[2]牛军燕,顾寄南,基于PLC的自动换刀系统研究[J].制造业自动化,2010 (06):12-16.

[3]张生林,论数控加工智能控制系统的研制[J].魅力中国,2016 (31):1.

[4]郑秀丽,基于PLC与位控电机实现数控机床定位系统运动的研究[J].机械与电气,2012 (09):69-71.

[5]王蕊,王孝国,张孝元.基于PLC的自动门控制系统的设计[J].轻工科技,2016 (05):86-87.

[6]杨伯金,张跃明,牟宏明,杨宇,基于PLC的刀库控制系统研究[J],制造业自动化,2015 (02):112-115.