纵横加筋碳纤维复合材料壁板整体成型技术研究

李 义,叶宏军,翟全胜

(中航复合材料有限责任公司,北京 101300;中航工业复合材料技术中心,北京 101300)

1 概述

复合材料具有比强度高、比刚度大、可设计性强、抗疲劳损伤性能优异和耐腐蚀性好等优点,它是航空航天领域重要的轻量化结构材料,已广泛应用于飞机的机翼壁板、平尾、垂尾、机身、舱门等零部件结构。复合材料用量已经成为衡量航空飞行器先进性的重要指标之一[1-2],在最新型的大型客机A350机型中,复合材料用量达到了52%[3-6].空客A350飞机复合材料应用情况如图1所示。

图1 空客A350飞机复合材料应用情况

加筋壁板结构是典型的航空复合材料面板结构的基本形式之一,已被应用于翼面和机身等部位。筋条对蒙皮的刚性在很大程度上有所增强,尤其用于飞机机身时,由于机身结构曲率比较大,复合材料制件一般是曲面纵横加筋结构壁板。这种结构目前主要采用胶接共固化的成型工艺,先固化蒙皮,然后将未固化的筋条与蒙皮胶接共固化成型。在此过程中,蒙皮成型技术、筋条定位技术、胶接共固化技术对最终产品的质量影响尤为关键。本文以典型纵横加筋壁板为例,如图2所示,介绍了国产T700级碳纤维复合材料制件成型技术研究。

图2 典型纵横加筋壁板盒段

2 蒙皮成型技术

对于复合材料加筋壁板,蒙皮是主要承力部位,蒙皮的质量影响着最终整个复合材料产品的性能,且蒙皮质量控制对后续筋条胶接共固化影响尤为关键。对于曲面蒙皮,难点在于如何控制蒙皮的变形和蒙皮的最终厚度。

2.1 蒙皮变形控制

对于复合材料制件,影响蒙皮变形的因素主要有2点:①蒙皮成型模具材料的选择;②蒙皮铺层角度的控制。

复合材料蒙皮在固化过程中会经历一个复杂的温度场过程:从室温以一定升温速率升至高温,在高温下发生固化反应至固化完全,然后又以一定的降温速率降至室温。在降温过程中,由于成型模具与复合材料产品热膨胀系数不一样,在收缩过程中会在模具与复合材料产品间产生一个非常大的剪应力,最终造成产品变形,尤其对于曲面蒙皮结构,这种剪应力产生的弯矩会使产品发生很大的变形。由于复合材料的热膨胀系数接近于0,一般的金属模具材料因为热膨胀系数比较大,与复合材料热膨胀系数无法匹配,不能满足要求。对于曲面加筋壁板,必须采用Invar合金(热膨胀系数接近于零)作为模具材料。

由于复合材料是各向异性的材料,每一层的铺层角度不一样,其热膨胀系数也会不一样,因此,在固化收缩过程中,层与层之间会产生一个剪应力,由此会对产品产生一个弯矩。为了控制产品的变形,蒙皮一般采用对称铺层,这样上下铺层的弯矩会相互抵消,因此,每一铺层角度对双曲加筋壁板变形控制的影响比较大。为了控制每一铺层的角度,目前主要采用Fibersim软件分析产品蒙皮铺层,生成精确的铺层下料文件和激光投影文件,在铺叠过程中,严格按照激光投影定位的铺层角度和铺层区域铺叠,最终制造出的蒙皮变形要在设计允许范围内。

2.2 蒙皮厚度控制

蒙皮的厚度对后续胶接共固化质量的影响比较大,且会影响后期产品与金属骨架的装配。目前,在蒙皮成型过程中,一般采用预浸料零吸胶工艺,而预浸料性能会影响最终蒙皮的厚度。为了保证预浸料性能的均匀性,达到各项指标的要求,需严格控制国产T700碳纤维面密度和树脂含量。在预浸料制备过程中,先将国产T700碳纤维进行一定程度的展纤处理,且每一束碳纤维经展纤后厚度均匀,其次在排纱过程中确保束与束间紧密排列;在树脂胶膜制备过程中,根据树脂体系的流变特性选择合理的工艺窗口,对树脂预热时间、涂覆速度优化处理,并对胶膜厚度进行在线监测,制备出厚度精确、均一的树脂胶膜。经覆合后制造出的预浸料国产T700碳纤维面密度偏差在±2%,树脂含量在±3%内,最终制造出的双曲面蒙皮厚度公差在±4%内,满足设计技术要求。

3 筋条定位技术

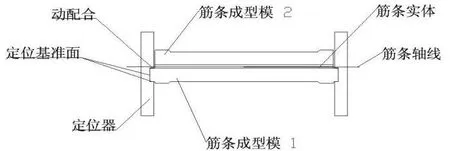

纵横加筋壁板的筋条如何定位是一项非常难的技术,在设计定位机构时,既要保证筋条定位的精确度,又要保证后期真空袋封装的效率,定位机构设计太复杂,不利于产品胶接共固化时真空袋的封装。根据纵横加筋壁板的结构特点,采用卡槽定位。对于纵向筋条,设计横跨蒙皮的定位器,定位器为可卸式,由其上的定位孔与模胎上的定位孔通过定位销定位,定位器上有卡槽装置,纵向筋条通过定位器上的卡槽进行定位,具体如图3所示。

图3 纵向筋条定位方式

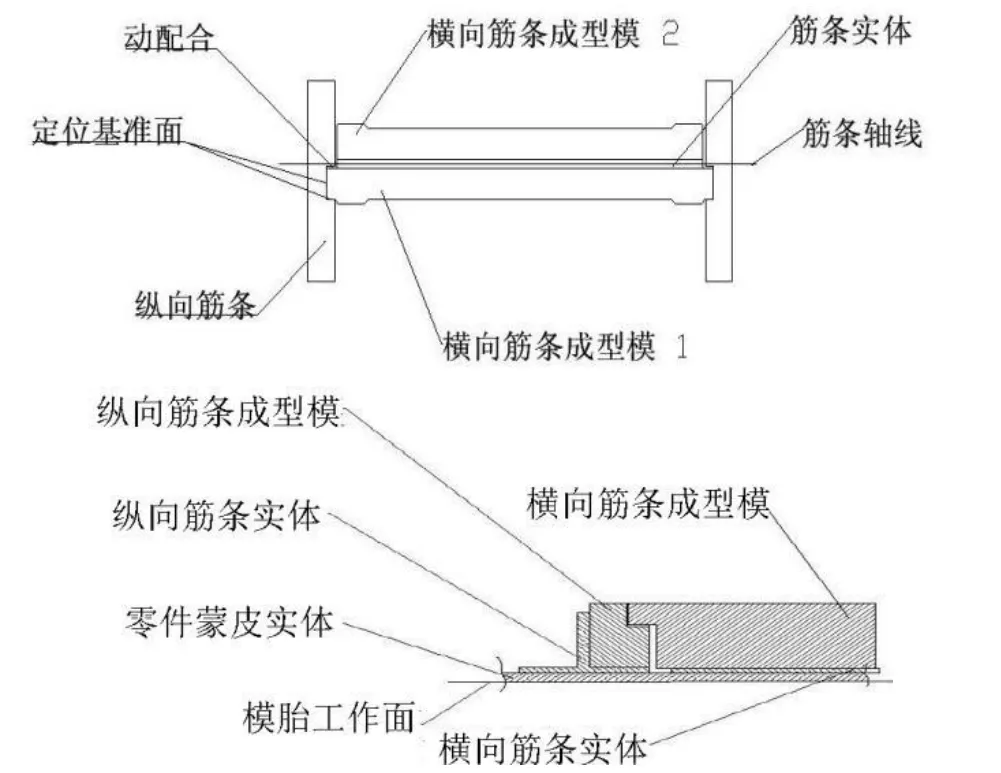

横向筋条以纵向筋条为基准定位,也是采用卡槽的方式,横向筋条成型模的延伸部分插入对应垂直方向上纵向筋条成型模在相应位置上设置的凹槽内,具体如图4、图5所示。

4 胶接共固化技术

胶接共固化技术是所有加筋壁板中比较难控制的一项技术,尤其是对于纵横加筋壁板。在蒙皮与筋条胶接共固化时,纵横加筋壁板需解决3个问题,即筋条三角区填充量大小、蒙皮与筋条模具间隙校验、胶接如何组装。

对于纵横加筋壁板,研究发现,当筋条三角区填充量不够时,某些筋条填充区会出现胶膜空隙,这是因为填充区对胶膜的压力不够;当填充量合适时,筋条R区内部质量合格,且筋条立边厚度在理论范围值内;当填充量稍多时,筋条R区内部质量合格,但筋条立边厚度超厚,这是因为填充料过量,被挤压至立边中,导致立边厚度超差;当填充量过量时,发现某些筋条出现立边分层,某些筋条下缘条出现孔隙,这主要是因为当填充料过量时,筋条R角尺寸会大于理论值,造成与筋条模具R角不匹配,在成型过程中导致筋条成型模发生逆时针或顺时针偏转,当成型模逆时针偏转时,下缘条压力不够出现空隙,当成型模顺时针偏转时,筋条立边压力不够出现分层。

图4 横向筋条定位方式

图5 纵横加筋壁板定位效果图

在胶接共固化时,由于蒙皮已固化完全,且筋条模具是刚性的,两者配合时容易产生间隙,所以,必须对蒙皮与筋条模具进行间隙校验,可采用塞规或校验膜校验。当蒙皮与成型模间隙小于0.15 mm时,对胶接影响不大;当间隙大于0.15~0.25 mm时,可在间隙较大处多加一层胶膜进行处理;当间隙大于0.25 mm时,需对间隙较大处进行加塞预浸料处理,消除间隙。对于纵横加筋壁板,由于筋条数量比较多,胶接组装非常困难。当胶接封挡不严实时,会导致固化时流胶过多引起筋条与蒙皮脱粘。针对本文论述的典型纵横加筋壁板盒段进行了一系列试验,发现采用国产未硫化的硅橡胶作为封挡材料时效果比较好。在胶接固化过程中,硅橡胶在树脂能流动前会发生硫化反应,经硫化的硅橡胶有一定的刚度,能有效阻止树脂的流动,达到封挡的效果。

5 结论

经过分析,得出以下结论:①蒙皮成型技术、筋条定位技术、胶接共固化技术是国产T700级碳纤维复合材料纵横加筋壁板整体成型技术的关键;②用Invar合金作为模具材料,控制蒙皮铺层角度能有效解决双曲面蒙皮变形的问题,控制预浸料纤维面密度和树脂含量能蒙皮厚度;③采用卡槽定位技术能够满足国产T700级碳纤维复合材料纵横加筋壁板筋条定位精度的要求,并能提高真空袋的封装效率;④合适的填充量、筋条与蒙皮间隙检查、封挡材料的选择能有效解决筋条胶共固化时易出现的内部质量问题。

[1]赵渠森.先进复合材料手册[M].北京:机械工业出版社,2003.

[2]航空航天工业部科学技术研究院.复合材料设计手册[M].北京:航空工业出版社,1990.

[3]梁宪珠.复合材料垂直安定面固化模具的设计与制造[J].航空制造技术,1988(6):32.

[4]陈绍杰.大型飞机与复合材料[J].航空制造技术,2016(15):32-37.

[5]崔海超,翟全胜,安学锋,等.T700/6421复合材料层合板“离位”增韧研究[J].化工新型材料,2017,45(09):124-126.

[6]崔海超,熊磊,马宏毅,等.玻璃纤维—铝合金层合板湿热老化性能研究[J].玻璃钢/复合材料,2017(10):89-93.