特大跨度四线深埋隧道施工工法研究

——以乌蒙山2号出口车站隧道为例

卿伟宸, 高 杨, 朱 勇, 章慧健

(1. 中铁二院工程集团有限责任公司, 四川 成都 610031; 2. 西南交通大学, 四川 成都 610031)

0 引言

进入21世纪,随着我国经济的快速发展,我国铁路建设特别是高铁建设进入新时代。在西南山区修建高速铁路,由于地形、地质条件复杂,同时高速铁路对环保要求高且曲线半径大,因而西南山区铁路桥隧比较大,一般高达70%以上,部分铁路(如成都至九寨沟铁路)桥隧比高达90%以上。在大理至瑞丽铁路、成都至九寨沟铁路沿线部分地段,由于设站条件困难导致车站伸入隧道内,车站采用Y字型“2+2”、分修式“2+2”或纵列式“3+3”等设计方案,以控制隧道跨度不超过三线,但上述方案降低了车站功能,不利于运营管理。六沾铁路乌蒙山2号隧道,根据运能要求并结合地形条件,出口端扒挪块车站伸入隧道出口段,形成长约610 m的四线隧道,最大开挖面积达354.30 m2。针对四线铁路隧道施工,国内外尚无先例。如何保证隧道安全成洞,施工工法至关重要。

目前关于大跨度隧道施工工法的研究已经取得不少成果。文献[1-2]首次对大跨度三线铁路隧道开展了研究,提出采用双侧壁施工工法; 文献[3]运用数值模拟并结合现场实测,对渝湘高速公路武水段B6合同段大断面超长隧道——羊角隧道施工工法进行了研究;文献[4]针对武广铁路双线大跨度隧道,提出在V级围岩条件下采用CRD法施工更为合理; 文献[5-6]针对厦门翔安海底隧道,从位移控制效果和安全性角度进行综合分析,提出双侧壁和CRD法为陆域段合理工法; 文献[7]以开挖宽度约22 m的拱北隧道为研究对象,提出了五台阶15分区施工方案和四台阶8分区施工方案,认为五台阶15分区方案更优; 文献[8-12]分别针对浅埋大跨公路隧道、超大断面黄土隧道、浅埋软岩特大跨度三线渐变段和铁路双线软岩隧道施工工法及力学行为进行了研究。

根据已有研究成果,隧道开挖面积基本不超过240 m2,且采用的工法多为双侧壁法或CRD法。而乌蒙山2号出口四线车站隧道洞身深埋段开挖面积基本相当于6倍单线隧道,采用传统双侧壁法或CRD法已不能满足安全施工的要求。针对如此大跨度的隧道,不可能采用全断面开挖,必须采用分部开挖成洞。采用分部开挖时,一方面,由于施工顺序不同,围岩稳定性即存在差异[5]; 另一方面,分部越多,施工中为稳定洞室而设置的临时支撑就越多。在二次衬砌施工之前,必须先拆除临时支撑,若一次拆除段落过长,可能引起洞室失稳变形超限或开裂塌方,若一次拆除段落过短,则势必影响二次衬砌施工质量及进度。文献[7]通过对拱北隧道施工方案分析,建议每次拆撑长度为4.8 m; 文献[13-14]通过对南京地铁鼓玄区间渡线段的三维拆撑计算,确定了最佳纵向一次性拆撑长度为9 m; 文献[15]对厦门翔安隧道采用现场监测和数值模拟2种方式,得出在纵向一次性拆撑长度为10 m的情况下,初期支护的安全性受临时支护拆除的影响较小。结合以上分析,拆撑长度控制在10 m以内是比较合适的。然而在本工程现场施工中,考虑防水板铺设、二次衬砌钢筋施工及混凝土浇筑等工序,拆撑长度至少在25~30 m才能有较充足的空间开展各道工序。因此,拆撑长度在10 m以内不能满足本工程施工要求。

本文针对乌蒙山2号隧道出口四线车站隧道工程实际,结合“撑索转换”[16]及“以索代撑”理念,建立适用于特大跨度隧道深埋地段的三台阶施工工法,在拱部临时支撑拆除之前施作预应力锚索,消除临时支撑拆除前后支护结构体系受力转换风险;利用锚索取代临时横撑,突破传统软岩隧道施工中拆撑步长和跳拆等限制,确保特大跨度隧道开挖安全。

1 工程概况

六(盘水)沾(益)铁路设计时速为160 km,通行双层集装箱。乌蒙山2号隧道为该线最长隧道,位于贵州省境内,为单洞双线隧道,全长12 260 m,最大埋深400余 m。受地形条件限制且根据运能需求,扒挪块车站伸入该隧道出口端形成长610 m的四线车站隧道,其中DK288+240~+350段110 m为洞口浅埋段,埋深不超过50 m,最大开挖宽度达28.42 m,最大开挖面积为354.30 m2,是目前世界最大跨度的单跨交通隧道; DK288+350~DK287+740段为深埋段,开挖跨度达25 m,最大开挖面积为338 m2。浅埋段施工工法将在另文中专题讨论,本文仅探讨深埋段施工工法。

乌蒙山2号隧道出口四线车站隧道主要通过泥岩、页岩、页岩夹砂岩、泥灰岩夹灰岩、灰岩等地层。其中: DK287+740~+870段穿越灰岩、泥质灰岩夹泥灰岩地层; DK287+870~+925段穿越泥灰岩夹灰岩、页岩地层; DK287+925~DK288+350段穿越泥岩、页岩夹砂岩地层。岩层产状为N35°W/71°NE,岩质软硬不均,岩体较破碎。

2 施工工法及力学行为分析

2.1 施工工序初步拟定

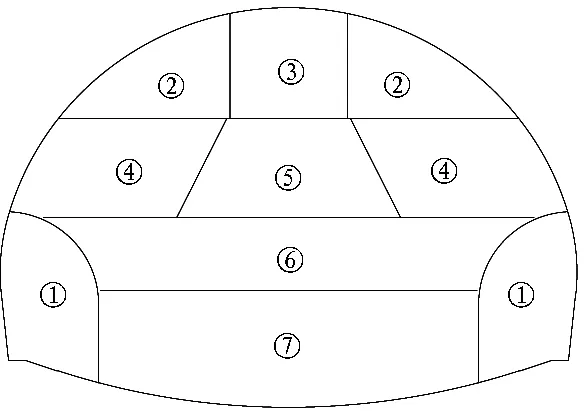

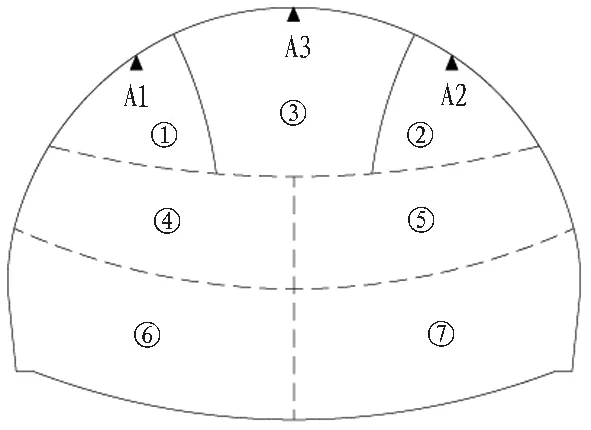

为保证乌蒙山2号出口四线车站隧道洞身V级围岩段施工安全,拟定5种不同开挖施工工序进行研究对比,如图1所示。支护结构设计参数见表1。

2.2 计算模型及参数

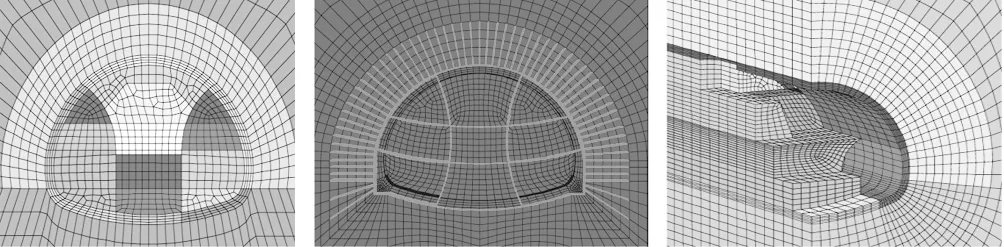

针对上述5种施工工序,采用FLAC3D计算软件分别建立三维模型,计算范围为左右各取100 m(约4倍开挖跨度),拱顶以上覆岩体取120 m,仰拱以下取60 m,纵向取100 m。前、后、左、右边界施加相应方向的水平约束,下边界竖向约束,上边界为自由面。地层采用服从Mohr-Coulomb屈服准则的弹塑性本构模型进行模拟,采用壳单元模拟喷混凝土,钢架作用按等效方法予以考虑,即将钢架弹性模量折算给喷混凝土。

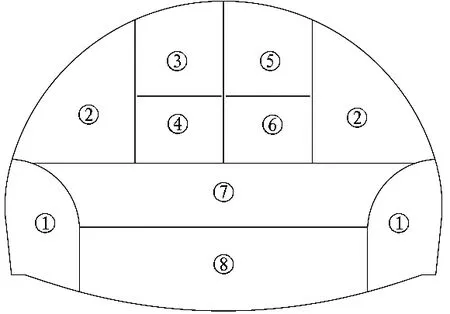

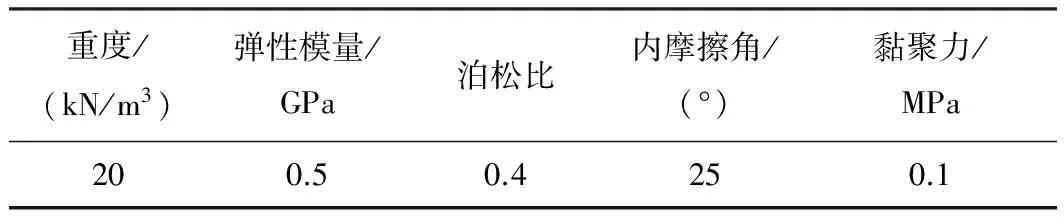

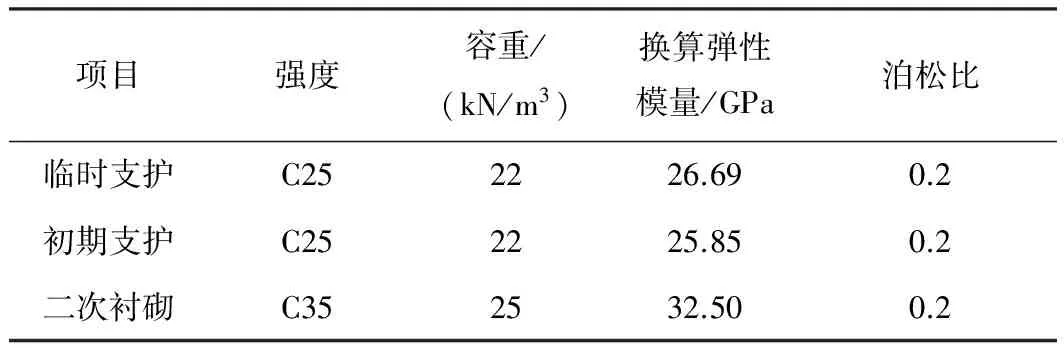

计算模型如图2所示,围岩参数按表2取值,锚杆物理力学参数见表3,初期支护及二次衬砌结构计算选用的物理力学性能指标见表4。

(a) 工序Ⅰ

(b) 工序Ⅱ

(c) 工序Ⅲ

(d) 工序Ⅳ

(e) 工序Ⅴ

Fig. 1 Sketches of different construction procedures of deep tunnel in Grade V surrounding rock

表1 支护参数表

(a) 工序Ⅰ (b) 工序Ⅱ (c) 工序Ⅲ

(d) 工序Ⅳ (e) 工序Ⅴ (f) 分部开挖

重度/(kN/m3)弹性模量/GPa泊松比内摩擦角/(°)黏聚力/MPa200.50.4250.1

表3 锚杆物理力学参数

表4 支护结构物理力学参数

2.3 施工工序力学性态比较分析

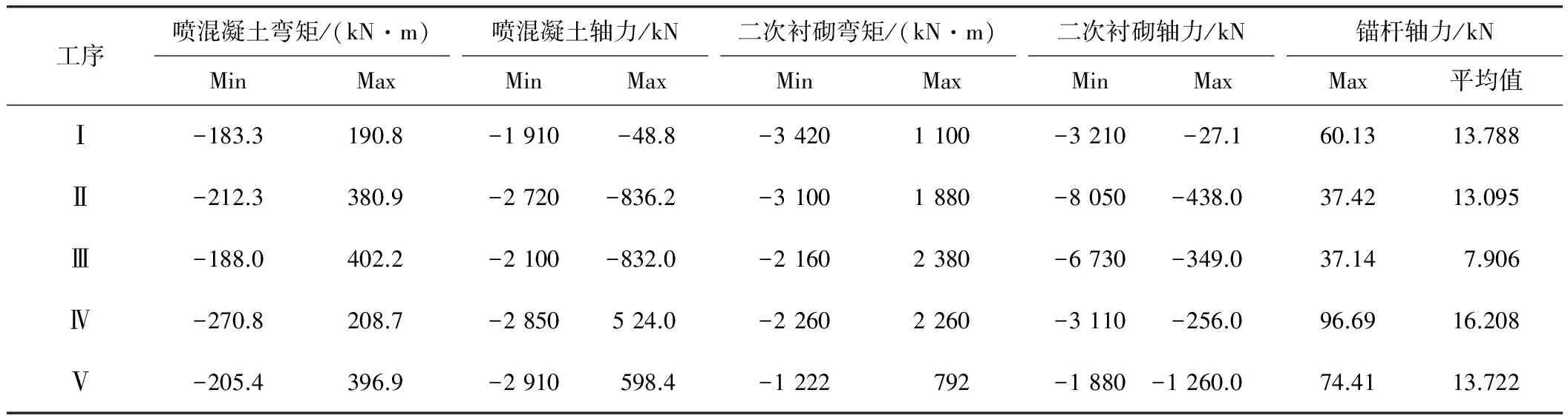

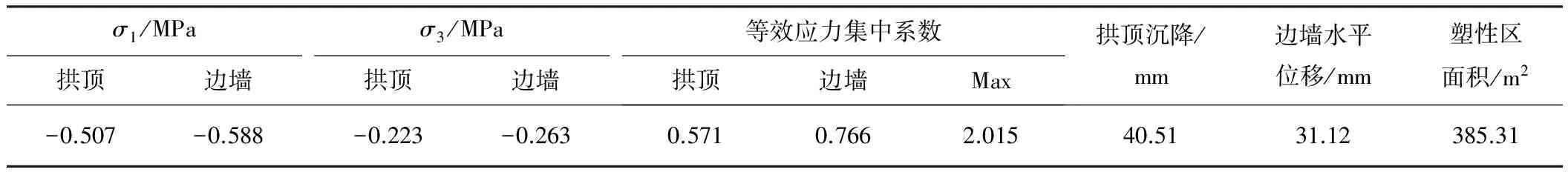

对5种施工工序进行数值分析,并对围岩变形及应力、初期支护及二次衬砌结构内力等进行计算,结果见表5和表6。

从表5和表6可以看出,综合拱顶沉降、水平收敛、围岩应力、塑性区及支护结构内力等考虑,工序Ⅲ和工序Ⅴ相对较优;但从开挖分部的数目上来看,工序Ⅴ开挖分部相对最少,更方便施工组织及快速施工,因此工序Ⅴ相对更优。

2.4 工法建立及优化

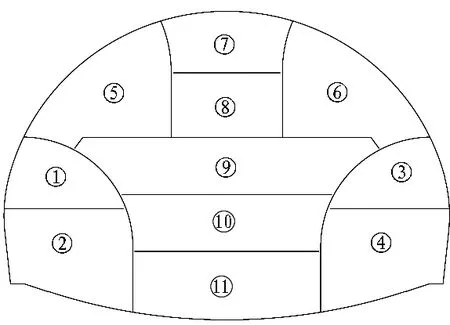

根据工序V,初步建立施工工法如图3(a)所示,图中未示意系统锚杆及超前支护。图中①—⑨为开挖顺序,Ⅹ表示仰拱浇筑,Ⅺ表示填充浇筑,Ⅻ表示拱墙二次衬砌浇筑。

表5 5种施工工序的围岩应力及位移比较

表6 5种施工工序的支护结构内力比较

(a) 初步建立施工工法 (b) 引入“以索代撑”,取消临时横撑

(c) 拱部“撑索转换” (d) 双侧壁调整为三台阶,减少开挖分部

2.4.1 工法优化思路

评价一个工法优劣的标准是能否安全、经济、快速施工。1)应减少开挖分部,减少作业工序,加快作业进度; 2)应减少临时支护,以节约材料; 3)应减少体系转换次数,降低施工作业风险; 4)应尽量加大施工作业面,以利于大型机械作业,快速施工。

基于此,对图3(a)初步建立的施工工法做了以下优化:

1)引入“以索代撑”理念,取消临时横撑。“以索代撑”即直接施作锚索替代临时支撑,取消分部开挖中临时支撑的施作。本工程中,对于图3(a)工法,在上台阶和中台阶开挖后,及时在拟设横撑处施作预应力锚索1、2,待锚索张拉锁定后,再开挖下部台阶,如图3(b)所示。通过“以索代撑”,一方面消除了施工方法中拆撑步长的限制,增加了作业空间自由度; 另一方面减少了临时支护材料的浪费,取消了施作临时支护工序,节省了时间,有利于加快施工进度和降低施工成本。

2)引入“撑索转换”理念,降低体系转换风险。对于本工程,由于开挖跨度大、围岩软弱,不可能一次开挖形成拱部支护,需采用分部开挖。开挖后应及时施作初期支护,一方面为保证初期支护的稳定,需要临时竖撑在施作后立即发挥作用; 另一方面,临时支撑与喷混凝土一起形成临时支护,起稳定围岩、增强围岩自稳能力的作用。而预应力锚索施工从钻孔、安装、注浆到达到设计强度并张拉锁定需要一段时间(本工程约为7 d),因此不能用锚索直接取代临时竖撑。如图3(c)所示,在竖撑拆除前,施作拱部预应力锚索3,待锚索达到设计强度并张拉锁定后,竖撑基本不受力,再拆除竖撑时,可以消除拆撑带来的结构体系受力转换风险。

3)双侧壁调整为三台阶,减少开挖分部,如图3(d)所示。在图3(c)基础上提前实施拱部体系转换,将双侧壁开挖调整为三台阶开挖,即在①、②部开挖后施作锚索3,③部开挖后(结合竖撑受力情况,必要时可增设锚索4,在锚索达到设计强度后)即可拆除临时竖撑,从而避免临时竖撑落底。该方案既减少了开挖分部,也减少了临时支护材料,更有利于大型机械化作业。

2.4.2 锚索参数设计

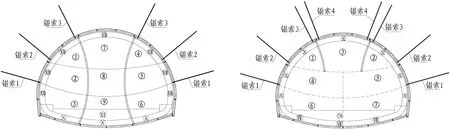

结合对图3(a)所示工法的数值计算,根据各处临时支撑受力情况,初步拟定各处锚索根数如图4所示(纵向间距1.2 m)。

图4 锚索计算结果考察点示意

2.4.2.1 预应力大小

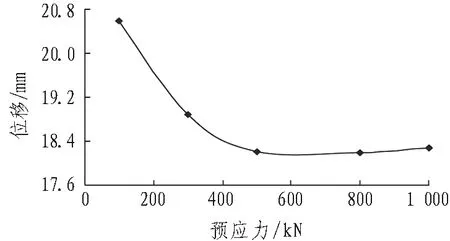

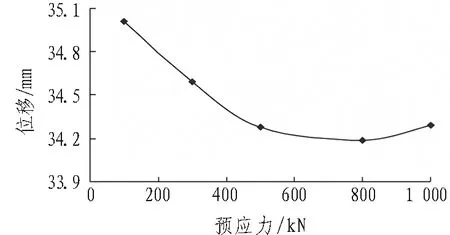

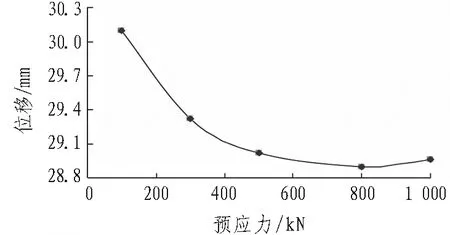

先固定锚索长度(总长18 m,其中锚固段长10 m、自由段长8 m)不变,通过改变预应力值,考察图4所示的6根典型锚索端头位移与锚索预应力变化关系。在不同预应力情况下,不同考察点处锚索端头位移见表7,整理得到锚索端头位移与预应力关系曲线如图5所示。

表7不同预应力水平下的锚索位移

Table 7 Displacement of anchor cable under different prestresses mm

考察点预应力/kN100300500800100017.436.886.596.5526.594220.5918.8818.2118.1918.28335.0134.5934.2834.1934.29430.1029.3229.0228.9028.96518.8717.1816.3916.3116.4463.8443.633.493.553.557

根据表7和图5,各处锚索预应力在100~500 kN时,位移下降趋势较为明显; 在500~800 kN时,位移下降趋势较为平缓; 超过800 kN后,增大锚索预应力,锚索端头位移反而有所增大。因此,锚索设计预应力初步取值为500 kN。

2.4.2.2 锚固长度

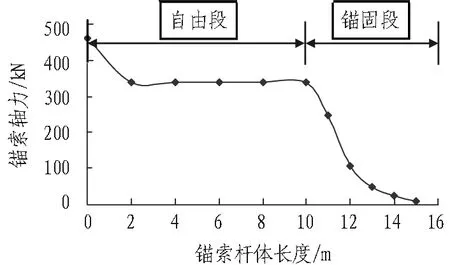

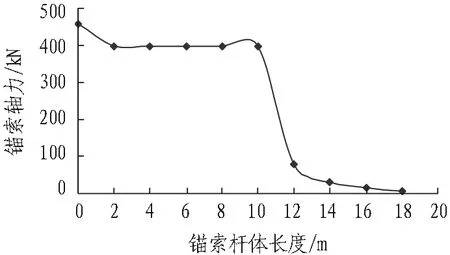

固定预应力500 kN不变,改变锚固段长度l(锚索总长10 m+l,其中自由段长10 m)进行数值计算。取拱部锚索3进行分析,得到不同锚固长度下锚索轴力沿锚索杆体分布如图6所示。

由图6可知,在锚固段内,锚索轴力呈“始端最大,向末端(锚头)迅速衰减”的分布规律。综合各曲线的变化趋势,在前2 m,锚索轴力衰减趋势较快;尽管锚索轴力延伸到锚固段末端,然而主要承载范围在前3 m,占锚索轴力的80%以上。由图中4种不同锚固段长度的锚索轴力分布情况可以推断,锚固段太长,末端未能尽其用,造成浪费; 锚固段太短,末端轴力分布未趋于平缓,可能造成受力不稳定,达不到预期锚固效果; 因而建议锚固段长度取8~10 m。本工程中各锚索设计长度为20 m,其中锚固段长10 m,自由段长10 m。

2.4.3 工法建立

基于2.4.1节工法优化思路,结合2.4.2节中锚索参数计算分析,建立三台阶“撑索转换”及“以索代撑”施工工法,如图7所示。

(a) 锚索1

(b) 锚索2

(c) 锚索3

(d) 锚索4

(e) 锚索5

(f) 锚索6

Fig. 5 Relationships between displacement of anchor cable end and prestress

(a) 锚固段长5 m

(b) 锚固段长8 m

(c) 锚固段长10 m

(d) 锚固段长12 m

Fig. 6 Distribution of axial force of anchor cable with different lengths

该工法具体施工工序为:

1)开挖①部,施作①部导坑周边的初期支护和临时支护,滞后掌子面一定距离施作B-1及C-1锚索单元,并初张拉。2)开挖②部,施作②部导坑周边的初期支护和临时支护,滞后掌子面一定距离施作B-2及C-2锚索单元,并初张拉。3)开挖③部,施作③部导坑拱部的初期支护,滞后掌子面一定距离施作A-1及A-2锚索单元,并初张拉。4)对A-1、A-2、B-1、B-2、C-1、C-2锚索进行二次张拉、锁定及注浆封锚。5)拆除完成锚索最终张拉锁定的 A-1、A-2、B-1、B-2 位置的临时竖撑。6)开挖④部,施作④部导坑周边的初期支护,滞后掌子面一定距离施作D-1及E-1锚索单元,并初张拉。7)开挖⑤部,施作⑤部导坑周边的初期支护,滞后掌子面一定距离施作D-2及E-2锚索单元,并初张拉。8)对D-1、D-2、E-1、E-2锚索进行二次张拉、锁定及注浆封锚。9)开挖⑥部,施作⑥部导坑周边的初期支护。10)开挖⑦部,施作⑦部导坑周边的初期支护。11)灌筑Ⅷ部仰拱。12)待仰拱混凝土初凝后灌筑仰拱,填充Ⅸ部至设计高度。13)灌筑Ⅹ部拱墙衬砌。

(a) 施工工法示意

(b) 各开挖部尺寸示意(单位: cm)

Fig. 7 Three-bench excavation method of temporary support replaced by prestressed anchor and temporary cross-brace replaced by prestressed anchor cable

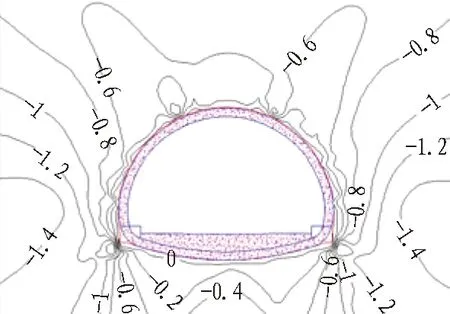

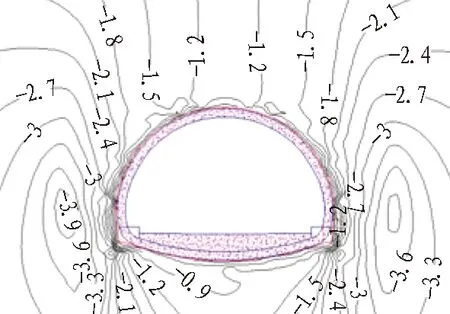

按该工法计算得到的围岩主应力及初期支护内力分布分别如图8和图9所示。关键点围岩变形及应力、初期支护及二次衬砌结构内力分别见表8和表9。

(a) 二次衬砌成环后的小主应力σ3

(b) 二次衬砌成环后的大主应力σ1

Fig. 8 Distribution of principal stresses of surrounding rock (unit: MPa)

(a) 弯矩(单位: kN·m)

(b) 轴力(单位: kN)

σ1/MPa拱顶边墙σ3/MPa拱顶边墙等效应力集中系数拱顶边墙Max拱顶沉降/mm边墙水平位移/mm塑性区面积/m2-0.507-0.588-0.223-0.2630.5710.7662.01540.5131.12385.31

表9 支护结构内力

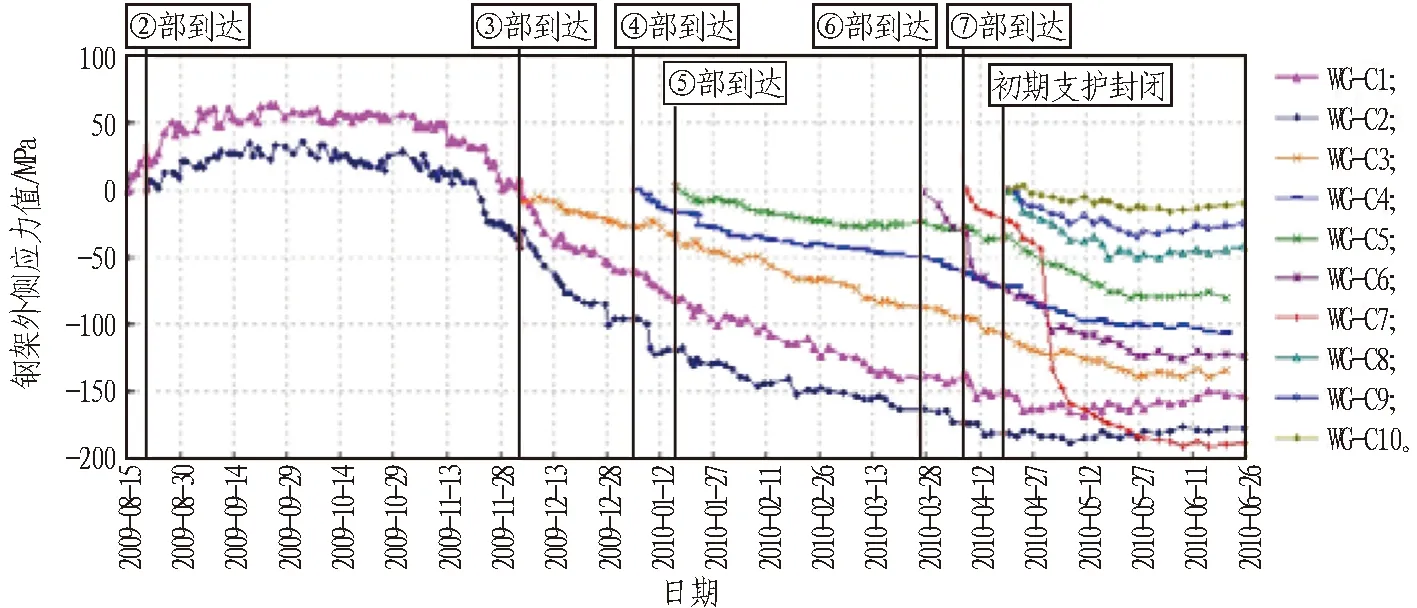

2.5 现场监测分析

监控量测是铁路隧道施工过程中的一个重要环节[17]。根据相关规范[18]对隧道开展拱顶沉降和水平收敛观测,监测断面间距按10 m布置; 为保证结构受力安全,施工中选择DK288+220断面,对锚索轴力、初期支护钢架及喷混凝土应变等项目实施全程监控量测。

2.5.1 位移监测

DK288+220断面拱顶沉降及水平收敛测点布置如图10所示。

(a) 拱顶沉降监测点布置

(b) 水平收敛监测点布置

Fig. 10 Layout of monitoring points for tunnel crown settlement and horizontal convergence

拱顶沉降时程曲线如图11所示。由图可以看出: 1)由于拱部锚索在①、②部开挖后立即施作,在③部开挖并拆除临时竖撑前后,①、②部拱顶沉降未出现突变,确保了支护体现转换的稳定。2)①部拱顶(A1)最终沉降值为83.6 mm,②部拱顶(A2)最终沉降值为73.6 mm,③部拱顶(A3)最终沉降值为35.7 mm; 拱部最大沉降不超过90 mm,相比双线铁路隧道V级软弱围岩地段沉降更小。可见,通过采用拱部“撑索转换”提前进行受力体系转换,有效控制了拱部沉降。

水平收敛时程曲线如图12所示。由图可以看出: 1)由于在中台阶开挖前,已施作了上台阶两侧锚索。因此,在中台阶(④、⑤部)开挖前后,B3测线收敛值未出现突变;同样,在下台阶开挖前,已施作中台阶两侧锚索,B3与B4测线收敛值均未出现突变。开挖后1 d与开挖前收敛值相差不到2 mm。2)B1、B2、B3、B4、B5测线的水平收敛值最大分别为19.6、16.1、28.6、40.3、5.2 mm; 水平收敛值最大不超过45 mm,相比双线铁路隧道V级软弱围岩地段收敛更小。可见,通过上台阶脚及中台阶脚处的“以索代撑”,避免了下部台阶开挖时由于上部临时横撑的拆除导致的水平收敛突变,有效规避了支护体系转换风险。3)B3、B4、B5测线的收敛值在⑦部开挖后由于初期支护的及时封闭,其后收敛基本趋于平缓。可见,初期支护的及时封闭对隧道稳定十分重要,同时也证明上台阶及中台阶开挖后由于不能封闭成环,利用锚索代替临时横撑的作用是必要的,也是有效的。

2.5.2 初期支护内力监测

DK288+220断面初期支护喷混凝土及钢架应变计布置如图13所示。

图11 拱顶沉降-时间关系曲线

初期支护喷混凝土应变的监测结果如图14所示。由图可以看出: 1)在施工过程中,所有测点内侧应变计均表现为全程受压; 除1、2测点外,其余测点外侧应变计均表现为全程受压,且有较为一致的变化规律。2)1、2测点外侧在③部开挖前表现为受拉,这是由于③部开挖前,拱肩及拱脚处锚索提前施加预应力所致; 在③部开挖之后,拱部初期支护形成整体受力,轴力大大增加,内外侧应变均为压应变,且有较大的增量。随着后续施工的继续推进,该应变继续增大,直至初期支护封闭后逐渐趋于稳定。3)所有测点中,仰拱初期支护应变值较小,DK288+220断面最终收敛值约为50×10-6(1.15 MPa)。4)所有测点中,外侧压应变最大值为283.88×10-6(6.529 MPa),位于测点7处; 内侧压应变最大值为285.12×10-6(6.558 MPa),位于测点1处; 均远小于C25喷混凝土弯曲抗压强度值。

图12 水平收敛-时间关系曲线

(a) 喷混凝土应变计埋设位置

(b) 钢架表面应变计埋设位置

Fig. 13 Layout of monitoring points for steel frame surface strain gauges and shotcrete strain gauges

钢架表面应变的监测结果如图15所示。由图可以看出: 1)初期支护钢架应力变化规律和受力状态与喷混凝土应变基本一致,说明二者之间协调变形。2)初期支护钢架外侧和内侧压应力最大值分别为-188.36、-234.63 MPa,最大拉应力为63.07 MPa,小于GB 50017—2003《钢结构设计规范》中规定的Q235钢材的抗拉、抗压极限强度310 MPa,结构是安全可靠的。

结合图14和图15可以得到以下结论:

1)在拱部竖撑拆除后,初期支护喷射混凝土及钢架内力未出现突变,进一步说明通过采用拱部“撑索转换”提前进行受力体系转换,有效降低了支护体系受力转换风险,确保了支护结构的稳定。

2)在中台阶开挖前,已施作了上台阶两侧锚索,因此在中台阶(④、⑤部)开挖前后,①—③部测点初期支护喷混凝土及钢架应变未出现突变;同样,在下台阶开挖前,已施作中台阶两侧锚索,因此在下台阶(⑥、⑦部)开挖前后,①—⑤部测点初期支护喷混凝土及钢架应变均未出现突变。在下部台阶开挖后,初期支护内力虽略有增加,但增幅很小,且整体受力趋势没有改变。可见,通过上台阶脚及中台阶脚处的“以索代撑”,有效规避了支护体系转换风险。

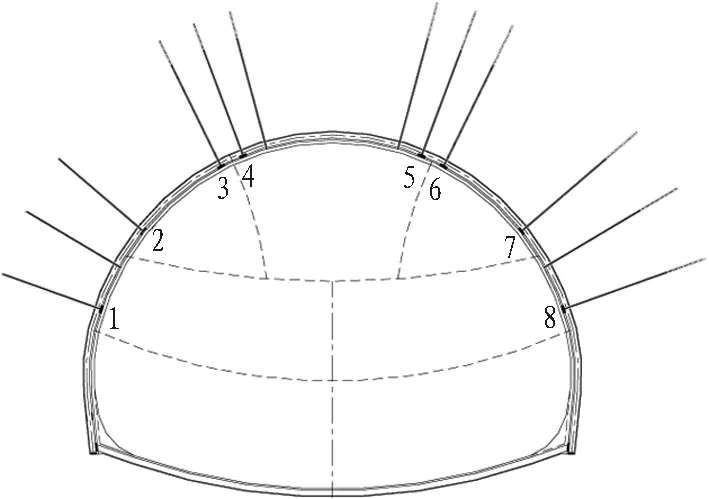

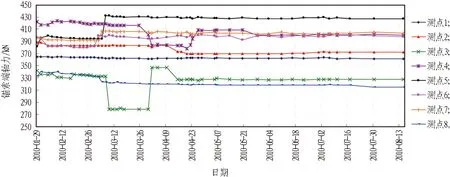

2.5.3 锚索受力监测

DK288+220断面锚索预应力测点布置如图16所示。

(a) 外侧喷混凝土

(b) 内侧喷混凝土

(a) 钢架外侧表面

(b) 钢架内侧表面

图16 DK288+220断面锚索预应力测点布置

施工过程预应力监测结果如图17所示,由图可以看出: 1)不同部位的锚索预应力值差异不明显。2)由于预应力张拉机具及施工操作等原因,张拉锁定前预应力损失达到20%左右; 锁定后,各锚索预应力保持较好,随着施工过程的继续基本无变化。说明通过“撑索转换”及“以索代撑”提前进行受力体系转换后,结构内力变化均很小(即拆撑前后,内力重分布不明显),有效减小甚至消除了拆撑带来的结构体系受力转换风险,保证了施工安全。

图17 DK288+220断面锚索预应力-时间关系曲线

3 结论与建议

1)结合乌蒙山2号隧道出口四线车站隧道深埋段工程,通过对拟定的5种施工工序进行数值模拟,从围岩应力及位移、初期支护及二次衬砌结构内力的综合对比分析考虑,工序Ⅲ和工序Ⅴ相对较优; 但从工法分部数目上来看,工序Ⅴ开挖分部相对最少,更加方便施工组织及快速施工,因此认为,工序Ⅴ相对更优。

2)结合现场监控量测,在拱部锚索张拉锁定后,再行拆除拱部临时竖撑,围岩位移及支护结构内力在拆撑前后不会发生突变。从锚索受力来看,拆撑后结构受力形式基本不变。即: 通过“撑索转换”,可以实现拱部临时支撑的安全拆除,降低拱部支护体系转换过程中的施工风险; 同时突破了传统软岩隧道施工中拆撑步长、跳拆等限制,提高了拆撑的安全性及灵活性,同时为后续施工提供了较大的工作面。

3)通过“以索代撑”,即利用锚索取代临时横撑,避免了临时撗撑施作,节省了材料和施工时间,同时开挖更加灵活。

4)基于工法Ⅴ,结合“撑索转换”及“以索代撑”设计理念,建立的三台阶“撑索转换”及“以索代撑”施工工法,确保了六沾铁路乌蒙山2号隧道出口四线车站隧道成功修建,首次解决了开挖面积超过300 m2的特大跨度软弱围岩隧道台阶法施工的难题。

在下一步研究中,建议将本工法的锚索调整为长锚杆,即“以锚代撑”,分析其对特大跨度隧道施工的可行性、安全性及合适的围岩地层适用范围。

[1] 陈中,谭成中,黄学军. 曾家坪一号隧道浅埋隧道三线段的施工设计[J]. 世界隧道, 2000(3): 23.

CHEN Zhong,TAN Chengzhong,HUANG Xuejun. A survey of triple-line design of Zengjiaping No.1 Tunnel with shallow overburden [J].World Tunnel, 2000(3): 23.

[2] 庄金波,薛书琢,张玉杰. 曾家坪1#大跨车站隧道施工技术[J]. 隧道建设, 2000(4): 37.

ZHUANG Jinbo,XUE Shuzhuo,ZHANG Yujie. Construction technology of large-span tunnel of Zengjiaping No.1 Station [J].Tunnel Construction, 2000(4): 37.

[3] 蓝洋. 羊角大断面隧道双侧壁导坑施工[J]. 隧道建设,2009, 29(增刊2): 153.

LAN Yang. Construction of Yangjiao Tunnel with large cross-section by double side drift tunneling method[J]. Tunnel Construction, 2009, 29(S2): 153.

[4] 赵东平,王明年. 大跨度隧道施工方法数值模拟研究[J].地下空间与工程学报, 2005, 1(6): 844.

ZHAO Dongping,WANG Mingnian. Study of construction method of large-span tunnels by numerical simulation[J]. Chinese Journal of Underground Space and Engineering,2005, 1(6): 844.

[5] 陈炜韬,王明年,魏龙海,等. 大断面海底隧道在不同施工工法下的力学行为研究[J].现代隧道技术, 2008(增刊): 121.

CHEN Weitao,WANG Mingnian, WEI Longhai, et al. Study of mechanical behavior of subsea tunnel with large-span cross-section under different construction methods[J]. Modern Tunnelling Technology, 2008(S): 121.

[6] 魏龙海,王明年,陈炜韬,等. 施工工法在翔安海底隧道中的应用研究[J]. 公路, 2009(10): 255.

WEI Longhai,WANG Mingnian,CHEN Weitao,et al. Application and research on excavation method in Xiang′an Subsea Tunnel[J]. Highway, 2009(10): 255.

[7] 魏龙海,程勇,刘继国. 超浅埋大断面滨海软土隧道施工工法研究[J]. 隧道建设, 2015, 35(11): 1141.

WEI Longhai,CHENG Yong,LIU Jiguo. Construction method of ultra-shallow super-large cross-section tunnel in coastal soft soil strata: Case study of Gongbei Tunnel[J].Tunnel Construction, 2015, 35(11): 1141.

[8] 伍国军,陈卫忠,戴永浩,等. 浅埋大跨公路隧道施工过程和支护优化的研究[J]. 岩土工程学报, 2006, 28(9): 1118.

WU Guojun, CHEN Weizhong, DAI Yonghao,et al. Study of excavation sequences and support optimization for shallow-buried and large-spanned tunnels [J]. Chinese Journal of Geotechnical Engineering, 2006, 28(9): 1118.

[9] 程选生,王建华. 基于围岩位移控制的超大断面黄土隧道施工方法研究[J]. 岩土工程学报, 2013, 35(增刊1): 82.

CHENG Xuansheng,WANG Jianhua. Construction methods for loess tunnels with super-large cross-section based on displacement control of surrounding rock[J]. Chinese Journal of Geotechnical Engineering, 2013, 35(S1): 82.

[10] 洪军,郭海满,张俊儒,等. 新考塘隧道出口三线渐变段结构选型与施工工法研究[J]. 隧道建设, 2016, 36(8): 953.

HONG Jun, GUO Haiman, ZHANG Junru, et al. Study of structure selection and construction method for three-line transition section at exit of Xinkaotang Tunnel [J]. Tunnel Construction, 2016, 36(8): 953.

[11] 徐勇,刘仲仁,王维高,等. 铁路双线软岩隧道控制大变形施工工法比选[J]. 隧道建设, 2010, 30(2): 134.

XU Yong,LIU Zhongren,WANG Weigao, et al. Comparison and contrast among different construction methods for double-track railway tunnels in soft ground[J]. Tunnel Construction, 2010, 30(2): 134.

[12] 巢万里,周利金,向俊宇. 浅埋大跨度隧道微台阶法进洞力学响应与工程运用[J]. 公路工程, 2010, 35(2): 84.

CHAO Wanli, ZHOU Lijing, XIANG Junyu. Mechanical responses of shallow large-span tunnel break-in using micro-step method and engineering application [J]. Highway Engineering, 2010, 35(2): 84.

[13] 雷震宇,周顺华.浅埋大跨度隧道临时支撑的拆除分析[J].工程力学, 2006, 23(9): 120.

LEI Zhenyu, ZHOU Shunhua. Analysis of dismantling temporary support of shallow-depth large-span tunnel [J]. Engineering Mechanics, 2006, 23(9): 120.

[14] 雷震宇,郭庆海,周顺华.大跨度浅埋暗挖隧道拆撑的数值模拟[J].地下空间与工程学报, 2005, 1(2): 237.

LEI Zhenyu, GUO Qinghai, ZHOU Shunhua. Numerical simulation for dismantling temporary shoring of large span tunnel with shallow depth excavations[J]. Chinese Journal of Underground Space and Engineering, 2005, 1(2): 237.

[15] 张建国, 王明年, 罗禄森, 等. 浅埋大跨度隧道拆撑对初支安全性影响分析[J]. 岩土力学, 2009, 30(2): 497.

ZHANG Jianguo, WANG Mingnian, LUO Lusen, et al. Analysis of influence of dismantling temporary supports on preliminary lining of large-span shallow tunnel[J]. Rock and Soil Mechanics, 2009, 30(2) : 497.

[16] 卿伟宸, 朱勇, 章慧健, 等. 浅论特大跨度浅埋隧道支护体系转换对稳定性的影响[J]. 高速铁路技术, 2011(增刊): 94.

QING Weichen, ZHU Yong, ZHANG Huijian, et al. Analysis of influence of support system change on stability of super large-span shallow tunnel[J]. High Speed Railway Technology, 2011(S): 94.

[17] 夏才初,潘国荣.土木工程监测技术[M]. 北京: 中国建筑工业出版社, 2001.

XIA Caichu, PAN Guorong. Monitoring technology of civil engineering [M]. Beijing: China Architecture & Building Press, 2001.

[18] 铁路隧道监控量测技术规程: Q/CR 9218—2015[S]. 北京: 中国铁道出版社, 2015.

Technical specification for monitoring measurement of railway tunnel: Q/CR 9218—2015[S]. Beijing: China Railway Publishing House, 2015.