空间电子产品电绝缘试验技术研究

王志浩,周 岭,冯伟泉,3,刘业楠,徐焱林,田东波,白 羽,3,丁义刚,3,马子良

(1.北京卫星环境工程研究所;2.北京空间飞行器总体设计部;3.可靠性与环境工程技术重点实验室:北京 100094)

0 引言

现代航天器相当于功能非常复杂的机电设备,绝缘材料与组件构成其电信号传递和作用的边界。绝缘材料在空间环境下会发生退化甚至失效,导致严重后果。国外研究机构统计了1980—2005年发生在129个航天器上的156个在轨故障,按类型将其分为电子电路类、机械类、软件类和不确定4类,其中电子电路类故障占总故障的45%[1],而电绝缘问题是导致电子电路类故障的主要原因之一。

为了确保空间电子产品能够满足在轨应用的需要,须合理规划电绝缘试验以验证其性能是否符合要求。广义的电绝缘试验的目标是验证产品在整个寿命周期内遵从既定电性能指标的能力[2]。然而在产品的整个寿命周期内实施试验,无论是从成本还是从时间上都是无法接受的,因此工程上一般根据绝缘设计原则和在轨经验教训,针对绝缘退化特别是各种类型的放电问题,结合产品特点及环境因素总结出若干突出的问题环节,梳理形成了较为系统的电绝缘试验项目,供设计和工艺人员选择和应用。

工程上电绝缘试验的实施一般要结合已有的绝缘防护措施,验证其在“危险”环境下的有效性,所选择的环境不是真实的空间环境,是基于对空间环境与电子产品相互作用引发绝缘问题的预判,将主导性的环境因素辨识和裁剪设计之后进行必要的试验验证。目前,空间电绝缘试验的流程相对明确,重点针对高电压电子产品和特殊产品,要求其在鉴定验收阶段实施相应试验工作,以有效检测残存的电绝缘风险和问题。然而,产品设计及工艺人员对这些相对专业的试验项目往往存在疑惑,包括:

1)辨识电绝缘问题时需要考虑的空间环境因素。不同的绝缘类型对什么样的空间环境因素敏感,如何提取关键性环境因素结合具体试验方法进行裁剪和设计,是合理实施电绝缘试验的前提。

2)如何根据实际情况选择合适的电绝缘试验项目。目前部件级以上的试验较关注真空放电试验和微放电试验[3-4]。而要不要选择其他电绝缘试验以及选择何种类型的试验设备,也是实施电绝缘试验前必须解决的问题。

3)在实施电绝缘试验时测试的难点和注意事项。电绝缘试验往往需要根据产品的特点进行规划和实施,如何准确地获取确定放电特性,进行必要的绝缘、对微小放电进行补偿,以及如何定位放电,都是电绝缘试验中需要关注的问题。

本文试图提供综合思路及方案,旨在于产品研制早期,针对产品特点及应用环境分析可能的电绝缘问题,选择合适的电绝缘试验项目,科学合理地实施电绝缘试验。

1 电绝缘试验设计

1.1 环境及效应分析

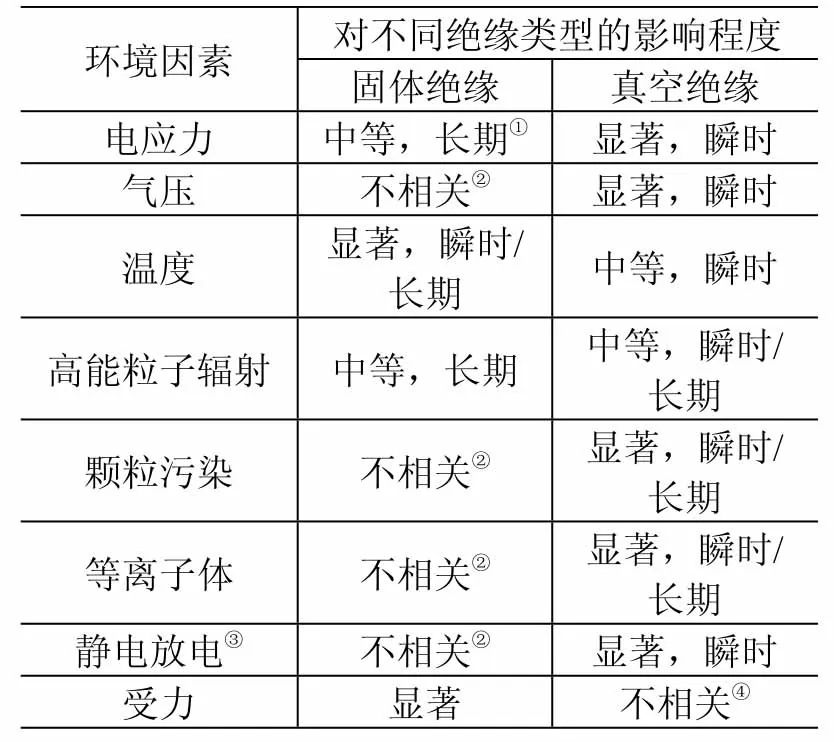

在电绝缘试验的设计阶段,分析产品在轨环境及相应效应非常重要。应针对产品的绝缘类型,分析其对不同环境因素的敏感性,如表1所示[5]。

表1 空间电绝缘关联环境因素分析Table 1 Analysis of electrical insulation related space environmental factors

空间电子产品大多采用固体绝缘,受空间特殊环境影响相对不敏感,但对电应力、温度及受力情况较为敏感,在分析绝缘风险及设计电绝缘试验时应着重考虑上述3个因素的影响;处于航天器表面或有特殊需求的电子产品可能会选用真空绝缘,虽然不额外占用质量但可靠性较差,与几乎所有的环境因素都有较强的关联性,且放电阈值电压可能非常低,例如在低气压等离子体环境下可能仅有24 V[6]。

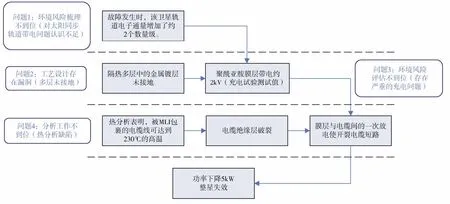

在进行环境及效应的分析时,尤其是对航天器表面产品,单一环境因素的静态分析往往是不够的,应考虑动态多环境因素作用的情况。以日本先进地球观测卫星(ADEOS-Ⅱ)故障为例说明环境及效应分析不到位导致的电绝缘失效问题[7]:该卫星在运行10个月后供电功率突然从6 kW降低到1 kW,卫星随后失效。事后经排查和复现,确认为一侧太阳电池板功率电缆短路所致,是一起典型的电绝缘失效导致的故障。如果静态地看待功率电缆的绝缘问题,其外皮的绝缘强度远大于太阳电池板母线电压,故障不可能发生。实际上该事故正是对环境认识和分析不足所导致:首先是热分析存在严重的缺陷,电缆实际工作温度超过了其绝缘外皮能够耐受的温度,在温度循环作用下线缆外皮开裂,固体绝缘退化为真空绝缘;其次是对轨道带电问题认识不足,这也在一定程度上导致了工艺设计上的疏漏(未接地),热控多层上发生了静电放电,局部产生的等离子体破坏了脆弱的真空绝缘,使电缆短路并最终烧毁,如图1所示。

图1 ADEOS-Ⅱ卫星故障分析Fig.1 Fault analysis of ADEOS-Ⅱsatellite

1.2 试验项目选择

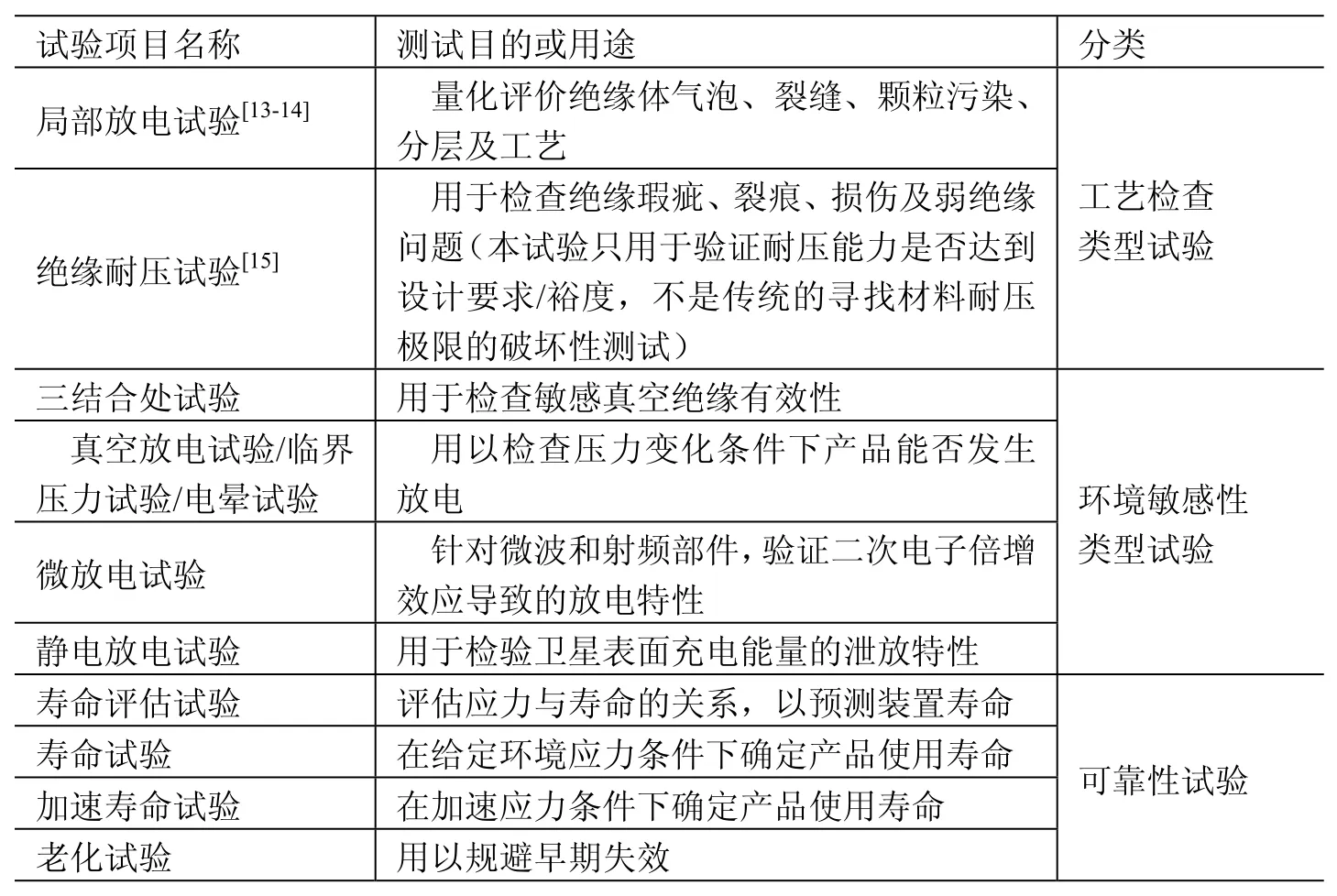

电绝缘试验种类较多,按照测试对象可分为材料级电绝缘测试和部件级电绝缘试验,服务于材料选择,过程评估及验证,产品鉴定或验收。由于材料级电绝缘测试较为成熟和规范,诸如绝缘电阻测试、表面电阻率测试、体电阻率测试、介电损耗因子测试等[8-12],本部分重点针对部件级电绝缘试验,按照试验项目的用途、结合产品的特点给出一般性的选择原则。虽然不同的研究机构总结的电绝缘试验项目名称有所不同,但实际实施的验证内容相近,表2所列出的电绝缘试验项目参考国外规范[5]并结合了国内工程应用内容。

表2 部件级电绝缘试验项目及用途Table 2 Items and applications of high voltage tests

如表2所示,可将部件级电绝缘试验按目的分为3类:1)工艺检查类型试验。包括局部放电试验和绝缘耐压试验,主要对绝缘防护工艺进行检查确认。2)环境敏感性类型试验。包括三结合处试验、真空放电试验、微放电试验及静电放电试验,主要对真空、低气压、等离子体等环境与电子产品相互作用诱发放电进行模拟和验证。3)可靠性试验。主要涉及电应力、温度、力学等因素,针对固体绝缘的寿命及极端工况进行验证和评估。

空间电绝缘问题多集中于高电压部位及航天器表面(采用真空绝缘),其中高电压电子产品多为真空灌封工艺,可采用局部放电试验或者绝缘耐压试验对工艺质量进行检验;目前工程上还应用真空放电试验验证电子产品在上升段对低气压环境的敏感性,即便固体绝缘对低气压环境不敏感,但同样可以通过真空放电试验检验整个电绝缘系统的薄弱环节(下文 3.1节会专门论述)。真空绝缘类型的电子产品应着重关注环境因素的影响,采用三结合处试验(等离子体环境)、真空放电试验(低气压环境)、微放电试验(真空辐射环境)和静电放电试验(等离子体环境,涉及二次放电问题)分别验证产品在不同环境与工况条件下的放电特性。

1.3 参数剪裁

部件产品种类繁多,涉及环境条件也比较繁杂,无法固化试验参数,因此在试验设计时,需要在相关标准的基础上进行适应性的剪裁设计,参数剪裁工作的重点是环境参数及电应力参数。

1)环境参数

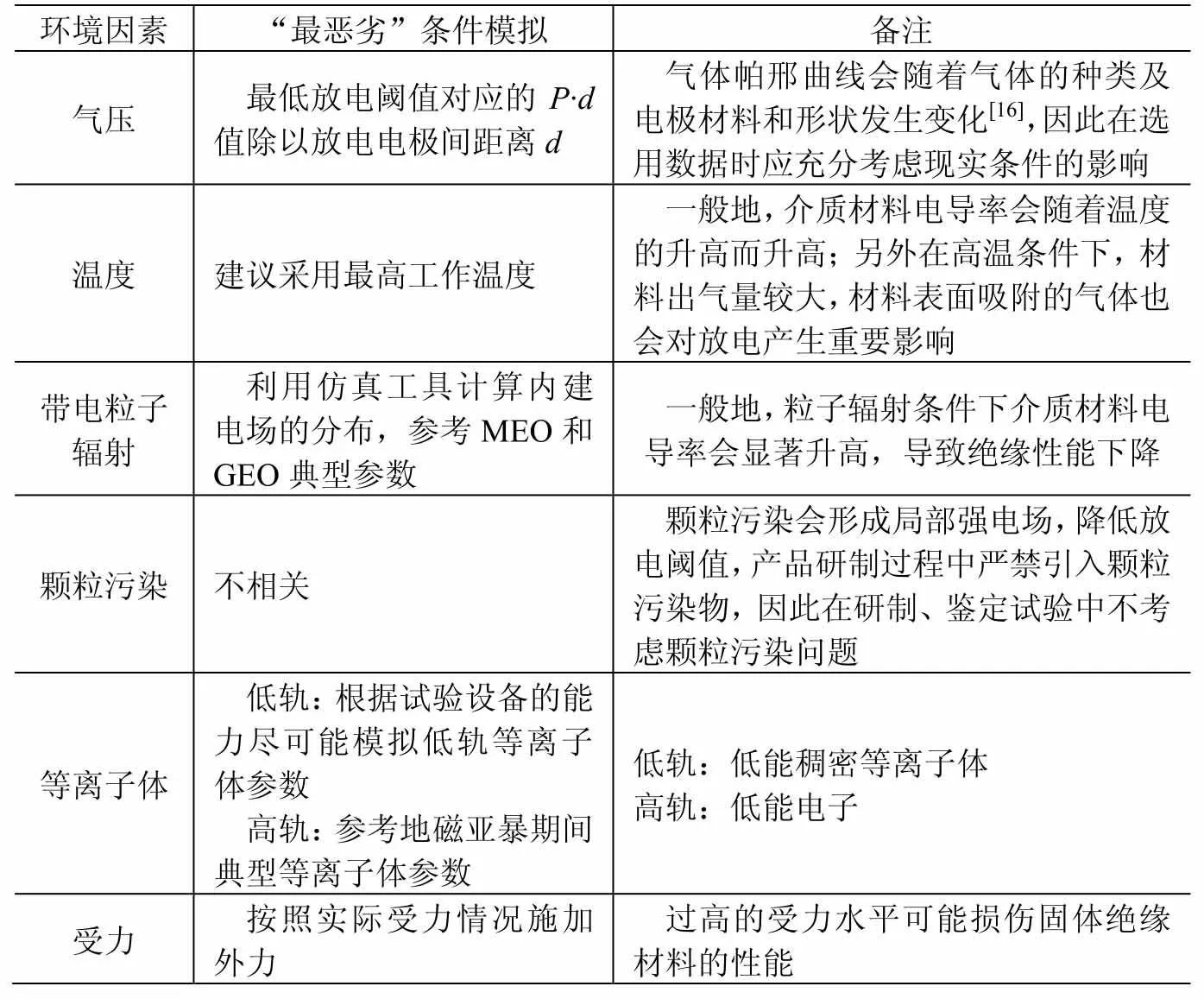

环境参数在剪裁时应遵循“最恶劣”原则,此外还受到试验能力的限制。“最恶劣”环境是指产品在该环境下发生放电和绝缘退化最为容易,往往等同于放电阈值最低。“最恶劣”环境对于某些环境因素有明确的界定,而另外一些环境因素则不同,如表3所示。

表3 “最恶劣”环境因素分析Table 3 Analysis for the worst environment

2)电应力参数

按照加载电压的大小可将测试等级分为L1和L2级,其中L1级测试用于鉴定产品是否满足要求,属于验收性质;L2级测试则用来确定设计余量。在测试实施时,可在完成L1级测试后继续实施L2级测试,可根据实际情况调整具体试验加载电压的量值:L1级试验Utest=Umax;L2级试验Utest=1.5Umax~2Umax。其中:Utest为试验加载电压;Umax为最大工作电压。

需要说明的是,L2级试验可能导致绝缘材料损伤,不适合在正式产品上实施。另外加载的电压可选择直流也可以选择交流信号。对于局部放电试验,一般认为周期性信号更有效[17],也便于使用电测仪器捕捉放电信号和保护试验样品。

2 电绝缘试验系统

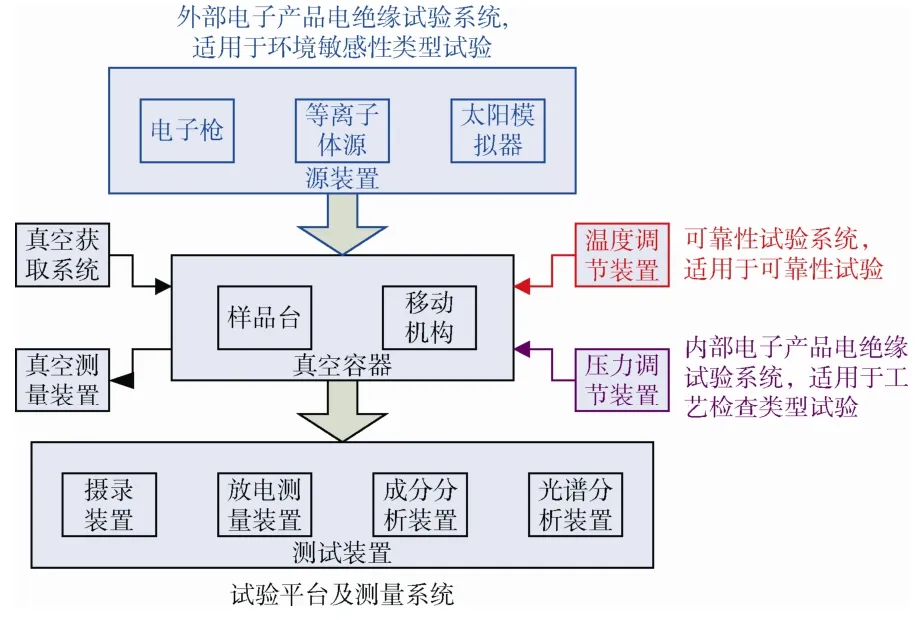

电绝缘试验系统,是指系统组成相对复杂,能够实施部件级以上电绝缘试验的专门试验系统。根据表2所述将试验系统对应分为3类,分别为产品可靠性试验系统、外部电子产品电绝缘试验系统、内部电子产品电绝缘试验系统。

产品可靠性试验系统主要服务于长期运行绝缘系统的可靠性评估,也可用于极端工况下产品绝缘性能测试。这类系统的特点是温度调节范围较宽,可用于特殊部件,例如空间核电源用绝缘系统[18]、深空轨道探测器中无主动热控防护的电子单机等。

外部电子产品电绝缘试验系统主要服务于环境敏感性类型的电绝缘试验,其特点是需要配置各种源装置,以模拟空间环境因素。该类系统可用于卫星表面及外围电子产品(如太阳电池阵、功率电缆、天线和测量探头等)的电绝缘试验。

内部电子产品电绝缘试验系统服务于一般性的电绝缘试验,可配置压力调节装置,以实施工艺检查类型的电绝缘试验项目或真空放电试验。该类系统可用于卫星内部安装的各型电子单机。

电绝缘试验系统组成如图2所示。

图2 电绝缘试验系统组成Fig.2 Composition of the electrical insulation test system

3 放电测试技术

电绝缘试验中涉及多种测试项目,其中成分分析及光谱分析可采用商用仪器设备,本部分重点讨论需根据实际情况专门设计的放电测试技术,包括放电回路绝缘、微小放电补偿以及放电位置确定问题。

3.1 放电回路绝缘

对放电回路绝缘的需求表现在以下2方面:

1)预设的放电位置在整个放电回路中绝缘强度最低

在实施放电测试时,应确保放电发生在试验对象预设的位置处。这就要求在整个放电回路中,其他环节的放电阈值高于该位置的。一般情况下,对放电回路进行绝缘处理的重点是真空容器内部,例如裸露的金属连接点、接插件、线缆接头以及穿舱法兰的接线端子(图3显示了法兰接线端子处的放电痕迹,后经涂覆处理解决了这一问题),原则上在放电回路上不允许出现除试验样品外的其他裸露金属体。

图3 穿舱法兰接线端子电痕Fig.3 Electric mark on flange terminal

需要指出的时,部分试验样品本身已经做了绝缘防护(例如涂覆和灌封),绝缘性已有大幅提高,因此放电回路其他位置处的绝缘性能也要相应加强,以保证在整个放电回路中试验样品的预设位置处于整个回路“最薄弱”环节。

2)并行连接每个单独的测试点

放电一旦发生,导体端子处的电压会随之降低,就杜绝了整个回路中其他位置发生放电的可能。如果试验中需要考察多个位置处的放电特性,那么将其连接在一起就只能测试最低阈值位置处的放电特性。针对这种情况,需要并行连接每个单独的测试点并做好彼此之间的绝缘,如图4所示。

图4 多个测试点的连接示意Fig.4 Schematic diagram of mutiple test point connections

3.2 微小放电补偿

在实施放电测试时,另一项非常现实的问题就是放电能量微小,导致无法测量。例如,2个小尺寸的金属电极,其电容为pF量级,,如果需要测试其放电阈值,在不进行补偿的情况下是非常困难的:首先,放电电流非常小,电测仪器无法捕捉;其次,放电时间非常短,测量仪器动态响应不足;最后,放电光强不足,无法观察、拍摄和定位。

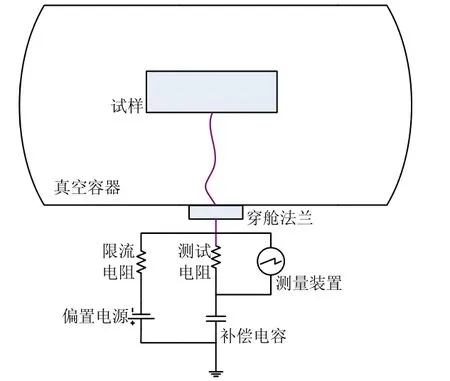

因此可以采用外接电路补偿的方式[19],测试电路如图5所示。该测试电路通过外接一个补偿电容提供额外的放电能量,且可通过选择电容大小控制放电的峰值及脉宽;通过偏置电源提供电压,可以选择偏置电源的接地方式来控制偏压极性;试验时通过采集测试电阻上的电压信号捕捉和辨识放电信号。

图5 微小放电补偿电路示意图Fig.5 Schematic diagram of compensation circuit for minor discharging

如果单独采用一个补偿电容无法满足试验测试的要求,可采用多个电容、电感以及电阻组成补偿电路,以获取较为理想的动态响应特性。需要说明的是,采用补偿电路的方式虽然解决了微小放电测试的问题,但也会改变试样除放电阈值之外固有的放电特性。

3.3 放电位置确定

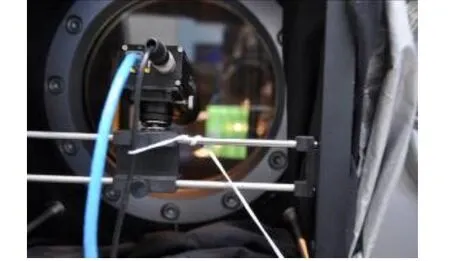

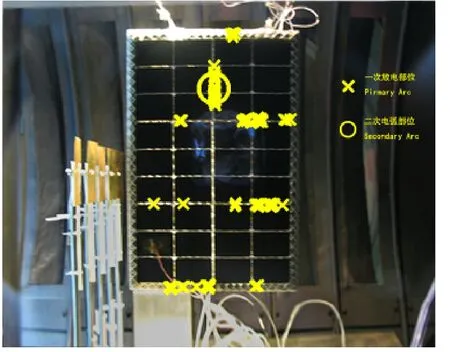

在实施电绝缘试验时,需要确认放电位置是否发生在预设的位置处,因此应合理摆放试验样品,使放电位置正对观察窗口。如果放电位置较为固定,可采用肉眼观察的方式;如果存在多个放电位置,且放电频次较高、距离较近,在低照度条件下人眼很难观察和记录,则需要采用摄录的方式捕捉放电光线,再通过计算机图像处理的方式确定放电位置。需要说明的是,摄录系统图像采集速度要与放电特性相匹配,确保抓拍和记录的准确性和有效性。图6和图7分别是北京卫星环境工程研究所自主研制的图像摄录系统及其拍摄处理得到的太阳电池板放电位置照片。

图6 自主研制的图像摄录系统Fig.6 Self-developed video recording system

图7 太阳电池板放电位置照片Fig.7 Discharging positions for the solar panel

4 结束语

随着航天器技术的进步和发展,越来越多的航天器采用了更高母线电压的供配电设备,以及模式更加复杂、工作电压更高的电子产品。以直流高压变换器、行波管放大器高压电源、电推进高压电源、激光雷达、科学探测与试验高压仪器等为代表的空间高电压电子产品,其工作电压从几十V到上万V不等,对航天器的电绝缘设计及验证提出了更高的要求。电绝缘试验是检验设计与工艺有效性和环境相容性的关键,因此有针对性地选择电绝缘试验类型,合理剪裁关键性指标,妥善处理试验测试过程中的相关环节,才能科学有序地实施电绝缘试验工作,为评估和优化产品绝缘性能提供依据和支撑,从而最大程度地避免绝缘退化或放电造成的损失,提高空间电子产品的可靠性。

(References)

[1]TAFAZOLI M.A study of on-orbit spacecraft failures[C]//58thInternational Astronautical Congress.Hyderabad,India,2007

[2]DUNBAR W G.High voltage design guide: Volume V Spacecraft: AFWALTR-82-2057-VOL-5[R],1983

[3]中国空间技术研究院.航天器组件环境试验方法: 第2部分 真空放电试验: Q/W 50.2A―2007[S]

[4]中国空间技术研究院.航天器射频部件与设备微放电试验方法: Q/W 1215―2009[S]

[5]Space engineering: high voltage engineering and design handbook: ECSS-E-HB-20-05A[S].Noordwijk,The Netherlands: ESA-ESTEC,2012

[6]Spacecraft design and fabrication requirements for electronic packaging and cabling: JPL D-8208[S].Los Angeles: JPL,2002

[7]MAEJIMA H,KAWAKITA S,KUSAWAKE H,et al.Investigation of power system failure of a LEO satellite[C]//2ndInternational Energy Conversion Engineering Conference.Providence,RI,USA,2004:1-6

[8]固体绝缘材料体积电阻率和表面电阻率测试方法:GB/T 1410—2006[S]

[9]测量电气绝缘材料在工频、音频、高频(包括米波波长在内)下电容率和介质损耗因数的推荐方法: GB/T 1409—2006[S]

[10]Methods of test for volume resistivity and surface resistivity of solid electrical insulating materials: IEC 60093[S],1980

[11]Recommended methods for the determination of the permittivity and dielectric dissipation factor of electrical insulating materials at power,audio and radio frequencies including metre wave-lengths: IEC 60250[S],1969

[12]Standard test methods for AC loss characteristics and permittivity (dielectric constant) of solid electrical insulation: ASTM D150[S],1998

[13]局部放电测量: GB/T 7354—2003[S]

[14]High-voltage test techniques: Partial discharge measurements: IEC 60270[S],2000

[15]工业机械电气设备 耐压试验规范: GB/T 24344—2009[S]

[16]菅井秀郎.等离子体电子工程学[M].张海波,张丹,译.北京: 科学出版社,2002: 73-75

[17]Standard test method for detection and measurement of partial discharge (corona) pulses in evaluation of insulation systems: ASTM D1868[S].West Conshohocken:ASTM International,1998

[18]VINCENT R,MUELLER L A,KOUTNIK E A.System reliability analysis through corona testing: NASA TM X-3287[R]

[19]童靖宇,孙立臣,贾瑞金,等.空间等离子体环境模拟与地面试验技术[J].真空科学与技术学报,2008,28(3): 203-207 TONG J Y,SUN L C,JIA R J,et al.Experimental techniques in simulated space plasma environment on ground[J].Chinese Journal of Vacuum Science and Technology,2008,28(3): 203-207