基于PLC的膜分离反渗透纯净水处理计算机控制系统设计

陈科

【摘 要】本文采用以膜分离技术为载体的反渗透装置,结合某景区实际情况,因地制宜

设计了基于PLC的纯净水处理控制系统,并利用MCGS嵌入版组态软件实现了该系统的全自动化实时监控。经过实际运行,表明该系统设计达到了纯净水处理的标准,出水水质符合纯净水水质的各项理化指标。

【关键词】反渗透;PLC;MCGS;监控

0 引言

针对该景区的实际情况,我们采用如下的出水工艺流程:首先,来自原水泵的景区天然水送入石英砂过滤器,待滤除大颗粒悬浮物等杂质后,再送入活性炭过滤器处理,待水的导电度和浊度满足一定的参数标准后,然后经保安过滤器、超滤装置最后送入反渗透装置除去大量的含盐离子、有机物、重金属等有害杂质,出水水质指标达到国家规定的饮用水理化指标及卫生标准。过去单一地域的纯净水处理很难做到集中监控,资源配置不合理,集中大型化控制只能在大中型的污水处理厂和饮用水加工企业才能做到,因此这套基于MCGS组态软件和PLC,以膜分离技术为载体的反渗透水处理监控系统在该景区的实际应用填补了小型化商业应用的空白。

1 控制要求

纯净水处理自动控制系统的要求是:

(1)按工艺流程,砂滤、碳滤先反洗后正洗,砂滤、碳滤反洗时,自动关闭滤料顶部的超滤进水阀;超滤反冲洗时,自动关闭砂滤、碳滤出水阀;在正反洗及运行之间切换时,对应的电磁阀应遵循先开后关的规则,避免入口处水压波动偏大,出现“憋压”状况。

(2)可在控制站点的人机界面(HMI)上灵活设置碳滤、砂滤的正洗和反洗时间,超滤的反洗时间及反渗透的持续有效运行时间。

(3)进水电导、出水电导、反渗透进水压力、浓水压力四路4~20mA模拟量输入信号经过电导仪和压力变送器传入PLC的模拟量模块处理后,在站点的HMI上实时显示。

(4)在该处理系统自动运行过程中,要求控制进水压力峰值为3.0MPa,浓水压力峰值为1.2MPa、进水电导标准为2400μs/cm、出水电导标准为30μs/cm。

(5)原水進行水处理控制系统后,出水水质参数达到国家规定的理化指标及卫生标准。

2 方案设计

与该纯净水处理系统关联的被控设备包含增压泵、高压泵、原水泵、清洗泵,20个过滤、超滤、反渗透等工艺使用的进水出水电磁阀等,此外人机界面(HMI)还要对四路模拟信号实现实时监控。按照系统的规模和被控对象的实际情况并结合设计成本,我们选择当下流行的西门子S7-200 SMART系列PLC ST60做为控制设备,同时扩展EM/DT32数字量输入/输出模块和EM/AM06模拟量输入/输出模块,其中EM/AM06模块用来接收来自电导仪和压力变送器传输的4~20mA标准电流信号,即进水电导、出水电导、反渗透进水压力、浓水压力四路实时监控信号。在无人值守的环境下,通过HMI,该景区工作人员能够直观形象的了解该系统运行的工艺参数是否达标,同时也能清晰看到设备的工作状况。

3 系统软件设计

该项目根据其工艺流程特点,在PLC系统编程中应用了在主控程序中调用子程序模块的方式,把工艺流程、设备控制、控制功能等不同功能需求分开设置,如砂滤、碳滤、超滤、反渗透、清洗、液位等工艺流程子程序模块,原水泵、故障等设备控制子程序模块,初始化、控制块、模拟量处理等控制功能子程序模块单独设置,增强了程序的可读性,缩短了PLC执行的扫描周期,提高了系统运行效率。这里我们以模拟量处理子程序模块为例,该项目采集的模拟信号为来自压力变送器和电导仪的4~20mA标准电流信号。该模块不仅要进行模拟量的标度变换计算,而且也要完成信号的滤波处理。如果PLC接收的来自压力变送器和电导仪的模拟信号超出了4~20mA的量程范围时,我们就在模拟量块中滤掉超出量程(即进入PLC的模拟量对应数字小于6400和大于32000)部分的干扰信号,对模拟信号连续采集100次,对采样信号实行均值和滤波运算,使传输到触摸屏的监控数据准确无误。

4 监控系统设计

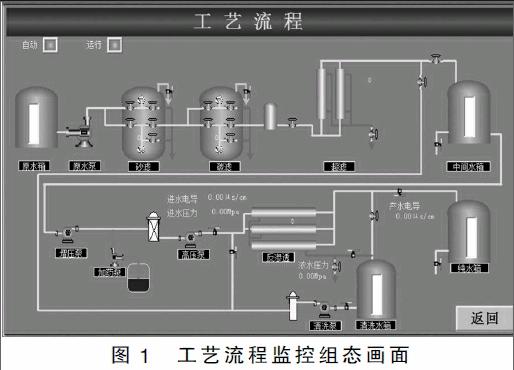

图1 工艺流程监控组态画面

人机界面(HMI)的开发采用MCGS嵌入版组态软件。MCGS嵌入版组态软件与其他相关的硬件设备结合,通过对现场数据的采集处理,以动画显示、报警处理、流程控制和报表输出等多种方式向用户提供解决实际工程问题的方案,在自动化领域有着广泛的应用。图1给出了触摸屏上该系统监控组态画面。该画面直观的展示了系统的工艺流程,使纯净水的生产过程形象地展现在工作人员面前。HMI实时准确地反映了进水、出水电磁阀门和泵的启停状态,且用红绿颜色切换展示其工作情况,如电磁阀开启运行时显示为绿色,关闭时显示为红色。在动画连接中,把来自现场的液位数据转换后通过百分比伸缩填充,实时地显示了原水箱、中间水箱、清洗水箱和纯水箱四个储水罐的液位变化情况。砂滤、碳滤等工艺设备的工作过程也通过内部多个阀门颜色切换形象地显示了其工作中的状态流程变化。整个系统通过管道串接在一起,系统管网的每个重要控制节点都设置了相应的实时数据显示标签,如进水电导、浓水电导、进水压力、浓水压力等,动态地反映了各个控制节点参数指标的当前运行值。综上所述,在该监控系统的HMI中,主要设备位置分布合理,系统运行情况一目了然,各类参数实时显示,一张屏就形象地展示了整个水处理系统的工艺流程及运行状况,为景区实地操作和管理人员提供了方便。

5 结论

该系统利用了MCGS组态软件强大的人机交互及数据处理能力,结合PLC的高稳定运行及强大的抗干扰能力,实现了全自动化无人值守控制,在实际运行过程中有效地解决了当地景区中的天然饮用水源净化问题,同时降低了工人的劳动强度,提高了水处理的纯度,去除了水中的有害杂质,为小范围内纯净水供水创造了良好的外部环境,安全性、可靠性都得到了保障。 从长远来看,系统为该景区饮用水源供给创造了客观的经济和社会效益,达到了节能、降耗的目的。

【参考文献】

[1]MCGSTPC中级教程.北京昆仑通态自动化软件科技有限公司,2009.

[2]S7-200可编程控制器系统手册.SIEMENS公司,2007.

[3]靖大为.反渗透系统优化设计[M].北京:化学工业出版社,2006.

[4]任建新.膜分离技术及其应用[M].北京:化学工业出版社,2003.