航空工业中压花孔的加工参数改进

王兰 徐启腾

摘 要:该文通过采用不同参数进行实验,提出了通过改进航空工业中压花孔的加工参数,使压花孔刀具的使用寿命增加的指导意见。采用与零件材料硬度相比相对适中硬度的压花刀、适当增加主轴转速及进给速度有助于增加压花刀的使用寿命,切削液对压花刀的使用寿命无明显影响。

关键词:压花;压花孔;压花刀

中图分类号:TG37 文献标志码:A

0 引言

19世纪70年代,航空航天领域是各强国的主要发展方向,是各国彰显军事、科技、制造实力的代表。由于压花技术在航空工业中有广泛应用,针对压花孔加工参数进行研究和试验分析,可以给行业内相关制造商提供理论依据及数据支撑,通过提高刀具寿命节约时间、降低实际成本,在现在乃至将来都会产生实际利益,具有重要意义。

1 研究目的及现状

该文阐述的“压花”是航空工业对定制、轻量、精密、高强度紧固件产品的独特要求。该文对应的紧固件为与压花孔配套使用的螺纹丝套。将该类螺纹丝套装入压花孔中,使丝套外径的牙型与压花孔内的压花牙型配合。该类丝套可以保护基体螺纹及螺钉螺纹,延长螺纹寿命,并以自身弹性为媒介,使螺纹配合间隙更小,达到更好的配合效果。根据航空标准,压花牙型具有标准的规格和形状,由于其良好的使用效果,在航空工业有着广泛的应用。如图1所示为压花孔加工效果。

当前,除航空产品指定的刀具制造商及零件制造商外,普通加工制造行业对压花了解甚少,因此制造商极少会对压花加工参数进行研究。仅少数刀具制造商或零件制造商在研发产品时会做调查或研究,但并未发表在刊物中。

2 加工原理

加工压花孔采用的通用方法是使用专用压花刀具沿轴向挤压需要压花的孔。根据需求的不同,可以选择三轴或五轴加工中心,配合切削液,使用相对较低的主轴转速,使刀具沿压花孔轴向进给,在挤压力的作用下加工压花牙型。

根据加工经验,加工材料硬度值高会增加压花刀损耗,其中存在因加工螺纹底孔时产生的加工硬化导致材料变硬的情况。过高的材料硬度会降低压花刀使用寿命,甚至可能经常导致压花刀刃崩碎的情况,如图2所示。

3 实验方案

3.1 实验设计

分析可能对压花刀使用寿命产生影响的因素,包括材料硬度、压花刀硬度、加工参数和冷却液性质等。在实际的加工制造中,控制材料硬度一般不可行,因此该文将通过改变其他影响因素进行实验并给出可行性建议。该文选用制造业较常用的镍基高温合金Inconel 718进行实验。

(1)探究冷却液对压花刀寿命的影响

采用相同材料、刀具、加工参数,仅更换不同性质的冷却液进行实验。该文使用水基和油基两种切削液进行实验。

(2)探究刀具硬度对压花刀寿命的影响

采用相同切削参数及同种切削液,使用3种不同硬度的刀具进行实验。根据需要,从同一家刀具制造商采购了加工正常高温合金的刀具、加工较硬高温合金的刀具以及特制的硬度较低的刀具。在3种压花刀上分别标明硬度“适中、较硬、较软”。

(3)探究加工参数对压花刀寿命的影响

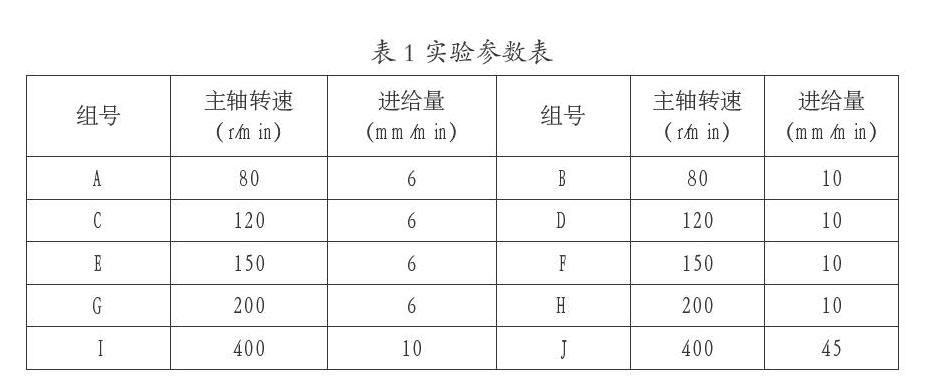

采用相同硬度的刀具和同种切削液,更换表1所示加工参数进行实验。组A~H为传统通用加工参数,一般认为较低参数更加安全;组I~J为本实验增加的实验用参数。

3.2 实验结论

根据以上实验,得出以下结论:

结论一:在更换切削液后,压花刀的使用寿命并未受到明显影响。

结论二:在加工压花孔的过程中,较硬刀具非常容易出现崩刃的状况(如图3所示),刀具寿命较低,严重时可能损毁零件;较软刀具虽不易崩刃,但在加工过数个或十数个压花后,刀刃严重扭曲变形(如图4所示),对产品质量有较坏影响,刀具寿命较低;适中硬度的刀具表现良好,寿命优于另外2种。

需指出的是,适中的刀具硬度必须是相对材料硬度而言的。

结论三:在传统加工参数即较低主轴转速及较低进给(组A~H)时,压花刀寿命明显低于稍高主轴转速且较高进给(组J)时。因此适当提高主轴转速及进给速度有助于提高压花刀使用寿命。

4 结论

该文介绍了航空工业中常用的压花孔的加工技术,通过实验分析给出了加工参数对压花刀使用寿命的影响。

不用性质的切削液對压花刀寿命无影响;采用与零件材料硬度相比相对适中硬度的压花刀更利于增加压花刀的使用寿命;根据实际情况适当增加主轴转速及进给速度有助于增加压花刀的使用寿命。

参考文献

[1]贾晓鸣,张秀玲.现代水基切削液的合理选择[J].润滑与密封, 2001(4):74.

[2]朱振立.水基切削液[J].河北化工,1991(4):8,53-54.

[3]王宝中,贾晓鸣,张秀玲.切削液技术的现状和发展[J].机械工人:冷加工,2002(5):6-8.

[4]赵毅.高速铣削的加工参数表的制定[J].机械研究与应用,2008,21(4):8-9.

——百利怡压花技术

——压制花材