镀铜防渗氮漏渗原因浅析

杜兴盛 王辉

摘 要:碳和氮在铜中的扩散很困难,因此,对于局部需要渗碳和氮处理的零件,常用电镀铜作为防渗碳和渗氮的保护层保护不需要渗的部位。某发动机零件根据设计要求局部需要渗氮处理,根据工艺要求非渗氮部位采用镀铜层防渗,多次出现漏渗情况,严重影响生产进度。该文通过加工过程跟踪分析,确定了影响防渗效果的原因,制定了相应的措施,并通过实际生产验证,取得了较好的效果。

关键词:镀铜防渗;镀铜槽;游离氰化物

中图分类号:TQ153 文献标志码:A

0 前言

铜镀层一般不单独使用,而是作为底层应用,提高基体与镀层间的结合力、耐蚀性等。除此之外,因为碳和氮在铜中的扩散很困难,因此,对于局部需要渗氮或渗碳处理的零件,常用电镀铜层作为防渗氮或防渗碳的保护层保护不需要渗的部位。飞机发动机的中轴承机匣材料为1Cr13,是机加件和钣金件焊接而成的结构件,属于发动机的关键部件。根据设计要求内腔表面需进行渗氮处理,其余非渗氮采用镀铜层进行保护。但近年来经常出现不同程度漏渗问题,一直影响生产的正常进行。该文通过现场实际跟产及对漏渗零件表面镀层状态的分析,确定了导致漏渗的主要原因,制定了相应措施并通过实际生产验证,收到了较好的效果。

1 防渗镀铜工艺

1.1 工艺配方

镀铜槽:CuCN;21 g/L ;KCN;10 g/L;Na2SO3;1.5 g/L ;Na2CO3 小于100 g/L。

1.1.1 镀铜槽液主要成分作用

氰化亚铜(CuCN):它是镀液主要成分与氰化钾(KCN)形成铜氰络离子,铜氰络离子在溶液中平衡电位较负,当钢件、铝件等零件浸入镀铜槽液时不会发生铜的置换现象,从而获得结合力良好的铜镀层。

游离氰化物是指未与氰化亚铜(CuCN)络合,而是以游离状态存在的氰化钾(KCN),它的存在是控制氰化镀铜的重要因素,游离量过低,镀层易粗糙发暗;相反,镀层会较为细致,但游离量过高会产生大量的氢气,导致沉积效率降低。

1.2 镀铜层技术要求

1.2.1 外观

镀铜层应为浅红色或玫瑰红色,结晶均匀、细致。

1.2.2 镀层厚度

镀层厚度应不小于30 μm,每个工作班每槽至少抽取(2~3)件检查一次。

1.2.3 镀层孔隙率

将零件或试样浸入测试液中,并保持5 min,取出后观察零件表面应无蓝色斑点。测试液:K3[Fe(CN)6](化学纯)10 g/L,NaCl(化学纯)20 g/L。

2 分析与讨论

中轴承机匣在机械加工过程中,非渗氮表面经常出现因为漏氮导致机械加工面硬度高,以致车加工时基体出现“掉渣”、“剥落”现象,尤其在孔边缘该现象更为明显。

2.1 不合格情况统计

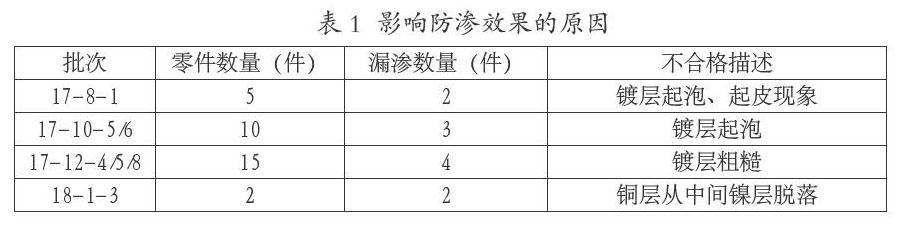

根据现场跟踪的情况来看,影响防渗效果的原因见表1。

2.2 原因分析

2.2.1 镀层结合力差

(1)因零件沟槽处锈迹、油污等清理不净,导致铜镀层与基体结合力不佳,镀层起泡起皮。

(2)预镀镍作为中间层,镀层质量不好直接影响结合力。实际预镀镍过程中,每槽加工零件过多(现有预镀镍槽电源电流最大量程为500 A,为保证预镀镍电流密度为5 A/dm2~10 A/dm2,每槽最多可加工3个零件),电流密度小,工艺时间内无法保证镀层厚度;零件形状复杂,预镀镍过程中由于产生气袋而影响中间镀层质量。

(3)吹砂与电镀时间间隔较长,使活化的吹砂表面在空气中再次被氧化,影响了镀层与基体的结合力。

2.2.2 镀层粗糙,影响防渗效果

(1)预镀镍溶液中的杂子含量过多时,镍镀层变得粗糙多孔,影响了厚度测量精度。

(2)由于在加工过程外来槽液带入、槽液面添加及零件自身金属屑等,使氰化镀铜溶液杂质含量不断增加,直接影响镀层质量。

(3)配制氰化镀铜电解液时,通常加入约25 g/L的碳酸钠,但經过一段时间后,由于以下原因造成了碳酸盐的形成和积累,影响了镀层质量(以生成碳酸钠为例)。

a.空气中的二氧化碳和氧这2种成分和氰化镀液接触,(特别是热镀液)产生了碳酸盐。

b.槽液补添加,自来水加到溶液中,其中的碳酸或碳酸氢盐就能形成碳酸钠。

c.阳极钝化时,阳极上析出的氧气会使氰化物分解并造成镀液中碳酸盐的积累。

一般工艺要求碳酸盐的含量应不高于100 g/L。碳酸钠含量不断累积升高,会增加镀液黏度,增大镀液的界面张力,使镀液混浊,产生悬浮微粒(低温时),造成阴极电流密度范围缩小,阴极电流效率降低,阳极易于钝化,导电能力下降,从而导致镀层发暗、结晶粗糙、孔隙率明显增多。碳酸钠形成和积累的第一个原因是不可避免的,第二个原因可通过添加去离子水来缓解,而第三个原因会造成碳酸盐的迅速积累,所以需要严格控制。

3 改进措施

为保证镀层与基体之间的结合力和降低镀层孔隙率,针对上述影响镀层质量的原因,完善了工艺规程,强化了过程控制:

3.1 加工前准备

3.1.1 槽液控制

严格按工艺要求对主要镀槽(预镀镍和防渗镀铜)溶液进行分析和调整(包括检气孔溶液),确保槽液成分和含量符合工艺要求。

3.1.2 设备管理

严格执行工部文明生产管理制度,每班开工前清理工艺槽阳极板及阳极铜棒,并检查电源导电情况,确保电镀设备正常。

3.1.3 槽液中碳酸盐控制

避免碳酸盐的形成和积累。利用冷冻法将CO3-2降低到30 g/L~40 g/L,保证铜镀层的质量。也可以加入Ba(OH)2或Ca(OH)2用化学沉淀方法去除超量的CO3-2。

防止铜阳极钝化:1)加强控制阴阳极面积比,阴极面积:阳极面积=1∶1.5。2)阳极板每班工作后及时取出。3)严禁将Cr6+、Pb2+重金属杂质离子带入镀液。4)在调整液面时,添加热水补充液面。

3.2 电镀过程控制

(1)控制吹砂与电镀的时间间隔不能超过4 h。

(2)除油后,检查零件表面水膜连续,10 s~30 s内,水膜连续、完整。

(3)保证预镀镍电流密度为5 A/dm2~10 A/dm2。

(4)预镀镍加工时,先不通电腐蚀2 min,翻动零件一次,然后通电3 min~5 min,并隔2 min翻动一次零件,以免产生气袋而影响中间镀层质量。

(5)镀铜过程中每隔1 h翻动一次零件。

(6)电镀结束后立即检查镀层气孔,检孔合格后立即清洗零件,然后进行中和处理防止零件产生锈蚀。

4 实施效果

自实施控制措施后,共加工13批零件,共计68件,渗氮后在车加工过程中均没有出现“掉渣”、“剥落”现象,表明镀铜防渗氮效果良好。

参考文献

[1]张允诚.电镀工艺手册[M].北京:国防工业出版社,1997.

[2]钱苗根.现代表面处理技术[M].北京:机械工业出版社,2003.

[3]李金桂.航空产品腐蚀及其控制手册[M].北京:航空工业部六二一研究所,1985.