小批量多品种医药制造机器人系统设计与实现

邓 广 张 辉,,3 刘 理 孙 炜 钟 杭 王耀南

(1 长沙理工大学电气与信息工程学院,长沙,410004;2 湖南大学机器人视觉感知与控制技术国家工程实验室, 长沙, 410082;3 湖南千山制药机械股份有限公司,长沙,410100)

0 引言

医药工业是关系国计民生的重要产业,是中国制造2025 和战略性新兴产业的重点领域,是推进健康中国建设的重要保障。截至2016 年,我国制药企业高达7400 余家,主营业务收入28062.9 亿元,利润总额超过3002.9 亿元,药品需求持续增长[1]。近年,制药装备技术的发展主要表现在不断提高药品生产的安全性、满足其生产的连续性和大批量生产以降低生产成本,且设计的生产装置一般只适应一种类型的医药生产。但很多企业药品的生产线需要针对客户要求配置,如果客户需求有变动,则大批量生产线的配置也需要大范围改动,导致企业大部分资源配置分散到各种产品中,大大增加了企业生产成本[2]。

医药制造生产线正朝着多种类、小批量的方向发展,人们也一直期待各种新药剂被不断研发出来,用于治疗各类疾病。通常,在制药、医疗等环境下,很容易出现人员操作失误或是微生物混入的风险,同时,由于操作人员需要对抗癌药物等高药理活性医药品进行处理,存在使医药/医疗从业者感染细菌、病毒、有害药品的风险。

1 医药制造中的主要挑战

1.1 小批量、多品种医药生产

小批量、多品种医药生产存在医药容器规格多变、生产物料多变、客户生产订单结果和周期性不确定等问题,而现有的医药制造设备通常用于特定规格医药产品的大规模、低成本生产,若要使用同一设备生产其他规格的医药,则需要对设备结构进行改造[2-3]。但是设备改造费用巨大,同一台自动化设备难以在低成本的条件下,实现小批量、多品种的医药产品的生产。

1.2 无菌化、放射性医药生产

为了保证患者的安全与医药产品的质量,无菌化是医药生产过程中必不可少的环节。传统生产过程一般由1 名操作员在净洁度等级达到ISO5(International Organization for Standardization)的净洁室环境下,使用自动或半自动器械来完成药物生产。操作员虽然身穿无菌服装,但其自身仍然是最主要的污染源。利用机器和自动化设备将操作员从制药生产过程中分离出来对降低药物污染风险至关重要[4-6]。

同时,在药品生产过程中,除了需要保证药品的质量外,操作人员的健康安全也需得到保证。据有关研究表明,以国内的18F 脱氧葡萄糖在 (FDG)PET 显像过程为例,平均每名工作人员受辐射的累计年剂量为0.02 mSv ~24.9mSv,在某些生产环节,工作人员的个人计量限值甚至超过国家相关标准规定[7]。“如何有效避免操作人员受到药物辐射”也是药物生产中亟待解决的问题。

1.3 制药工业4.0

制药工业4.0 的目标是实现企业广泛使用智能制造装备进行智能生产,构建高效、实时、绿色环保的智能工厂[8]。 但是,目前制药工业自动化、信息化程度普遍不高,生产设备大多处于断离、孤立的状态,产品信息大多靠人工输入,出错率很高,其软、硬件水平与实现制药工业4.0 仍有差距[9-11]。如何改进制药设备自动化和信息化、促进制药工业4.0 发展,这是当前需要思考和重视的问题。

为此,针对医药制造中无菌化生产、无人化柔性作业等需求,本文研制出一款小批量、多品种医药制造机器人,实现了无菌机器人多复杂工位协同作业、隔离器-屏蔽技术与机器人安全相结合的多层防护控制体系,确保关键区域的无菌生产(如图1 所示),主要适用于药物大规模生产过程中的配制、包装以及生产大容量的液体容器,从技术上消除因人为作业而造成的失误和细菌混入的风险。

图1 医药制造的主要挑战和解决方法

2 机器人系统结构设计及功能

2.1 结构设计

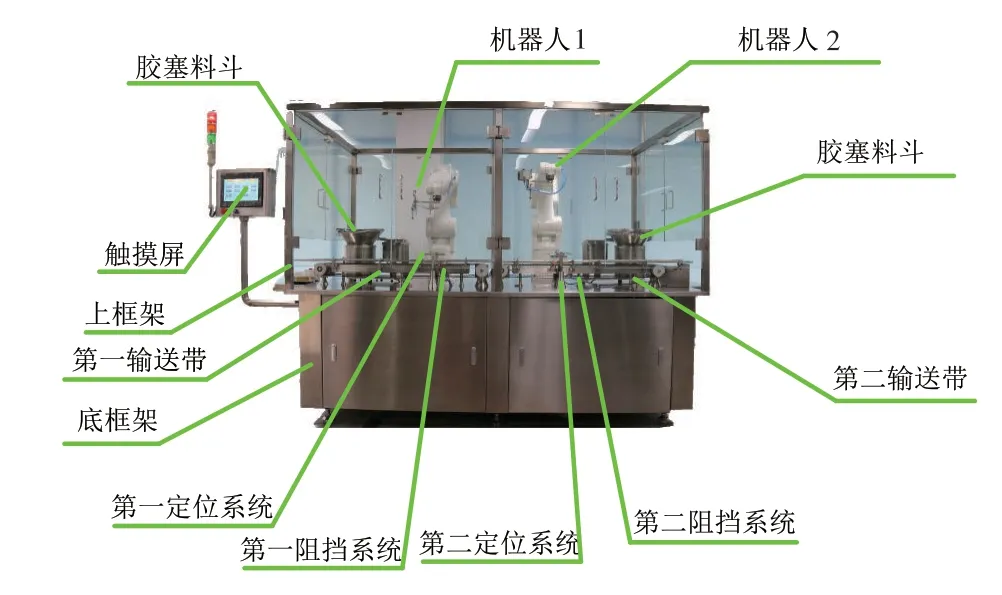

医药制造机器人系统主要包括链道输送工位、罐装-加塞工位、轧盖-封口工位等,如图2 所示。其中,链道输送工位由链道、红外定位装置、物料托盘组成;灌装-加塞工位由机器人1 及其末端执行器、胶塞震动漏斗组成;轧盖-封口工位由机器人2 及其末端执行器、铝盖震动漏斗组成。机器人系统采用PLC 作为主控制器,触摸屏作为操作界面终端,通过控制柜、示教器控制运动。机器人系统的总体结构如图3 所示。

图2 医药制造机器人系统总体工位

图3 医药制造机器人系统总体结构

2.1.1 链道输送工位

链道输送工位的功能是将装有灌装瓶的托盘从上一台机器人工位转运到下一台机器人工位,采用链道将托盘输送到定位装置的下方,再由PLC 控制定位装置对托盘进行定位,然后开始作业。其上料运动过程如图4 所示。

图4 托盘搬运机构上料运动过程

2.1.2 罐装-加塞工位

托盘经过输送链道被传送到灌装-封口工位,由定位装置定位,胶塞由震动漏斗提供,机器人1 通过末端夹持器上安装的罐装针头和取塞气动部件,对灌装瓶实施灌装-加塞作业。罐装加塞工位系统结构如图5 所示。

图5 灌装-加塞工位结构

2.1.3 轧盖-封口工位

如图6 所示,托盘经过输送链道传送到轧盖-封口工位,通过定位装置定位后,由机器人2 首先从铝盖震动漏斗中吸取铝盖放到灌装瓶上,然后再转换成气动轧盖工具对灌装瓶进行轧盖、封口。每放1 个铝盖,工具都由气动吸塞转换成轧盖夹具将瓶盖夹紧,然后工具再转换成气动吸塞吸取铝盖,如此循环工作。

图6 轧盖-封口的工位结构

2.1.4 限制出入隔离屏障系统

医药制造机器人系统的输送链道工作、灌装-加塞工位和轧盖-封口工位均采用限制出入隔离屏障系统,与外部环境进行隔离(如图3 所示),该屏障系统由不锈钢框架、铰链以及钢化玻璃组成,属于被动式隔离器,与洁净室共用高效过滤器,可保证医药生产过程中空气洁净度等级达到ISO5 以上,空气中微生物数量(浮游菌)小于5 个/m3,沉降菌小于1 个/皿,实现无菌生产。

2.2 电气结构

机器人系统以PLC 作为主控制器,通过PLC 与2 台六自由度机器人的控制柜和输送链道的I/O 信号交互实现自动生产;触摸屏终端通过RS-422 串口通信与PLC 实现信息交流,并且控制和检测整个设备的运行情况以及产品的生产日期和编号,实现医药产品的实时监控;机器人控制柜和手持示教器以既定程序和与PLC 交互的I/O 信号处理,通过EtherCAT 总线控制机器人实现灌装、封口等操作。图7 为机器人系统电气结构。

图7 机器人系统电气结构

2.3 小批量、多品种药物生产解决方法

目前,国内医药生产设备主要集中在特定规格医药产品的低成本、大规模生产,而小批量、多品种的柔性生产较少[3],针对这一现象,本文采用机器人系统代替传统特定的灌装-转运-封口设备,通过改变灌装-加塞工位、轧盖-封口工位的机器人末端执行器以及输送链道工位物料托盘的相应规格,来实现低成本的小批量、多品种的医药柔性生产,以快速反应客户及时多变的需求。

机器人系统可用于各种规格尺寸的玻璃瓶、塑瓶等医药容器的医药生产。对于灌装-加塞工位,可以根据医药容器的尺寸、生产速度以及医药种类等,改变末端执行器的注液针头数(1-4)和各针头所灌装医药溶液种类,同时,胶塞震动漏斗的胶塞输出通道数也可根据需要进行改装,以满足生产要求;对于轧盖-封口工位,机器人末端执行器也可根据生产需求,添加轧盖夹具和吸塞数量以及铝盖震动漏斗的输出通道数;输送链道则可通过改变托盘形状规格来实现对各输液容器的运输。对于不同生产工艺的医药容器,可通过手持示教器、根据生产工艺编写程序控制机器人运作,以此实现小批量、多品种的医药柔性生产。

2.4 无菌化、放射性药物生产解决方法

目前,医药工业主要采用限制出入隔离屏障系统和隔离器系统,来解决无菌化和放射性药物生产问题。这两种系统都能隔离操作人员对药物生产过程的影响,在化学、放射性药物生产中也可减少操作人员的受辐射危险。其中,隔离器系统采用完全封闭的医用304 钢手套箱,操作人员通过手套箱对生产系统内部进行操作,达到完全隔离目的,还可通过H2O2蒸汽(对操作人员有损害,只能在完全隔离的环境中使用)对系统内部进行全面有效地杀菌、消毒、净化系统,其内部设有空气处理装置,可提供正面和负面压力,正面压力保证系统内部环境不受影响,负面压力可控制化学、放射性药物挥发辐射[12]。本文设计的限制出入隔离屏障系统则不是完全封闭的,其通过高强度物理屏障和空气压力相结合来保证系统内部的洁净环境[13-15]。

2.5 实现制药工业4.0

制药工业面临的难题主要集中在自动化和信息化方面。其中,国内企业致力于将药物生产过程的单体自动化转化为全过程的自动化;企业设计出的产品测控系统可实现实时监控、数据传输、信息反馈等功能[16-17]。

本系统采用机器人完成药物灌装-转运-封口的无菌操作,实现制药设备高效化;采用RFID (Radio Frequency Identification)阅读器、电子标签和PLC 主控器的软、硬件结合,对生产过程中的物料、制品进行实时状态监控。

3 实验测试

本文以容积为10ml 的西林瓶为例,采用4×4 格托盘,灌装-加塞工位夹具使用单个吸塞和灌装注针,轧盖-封口工位使用单个吸塞和轧盖工具,进行西林瓶药液灌装-转运-封口的实验测试,检测机器人系统的性能。

3.1 灌装-加塞测试

本文对200 盘(3200 瓶)西林瓶进行灌装-加塞加工测试,分别检测灌装成功率和加塞成功率。由于灌装注针横截面直径远小于西林瓶瓶口直径,此工位符合对机器人执行灌装-加塞操作的精度要求。从表1 可以看出,灌装-加塞工位能准确、快速地执行灌装、加塞等工作。

表1 灌装-加塞测试

3.2 轧盖-封口测试

本实验对3200 瓶西林瓶进行轧盖-封口测试,以检测该工位添加铝盖到西林瓶上的精度和轧盖精度。实验结果如表2 所示,由于铝盖与西林瓶瓶口直径相差较小,且受震动漏斗的震动等影响,轧盖-封口工位对机器人重复定位精度必须达到±0.03mm 的要求才能满足生产需求。

表2 轧盖-封口测试

3.3 设备比较

与国内其他同类设备相比,本设备具备生产小批量、多品种医药的能力,且生产成本低,改装方便,柔性生产性能优越,但生产速度低于其他公司设备,具体如表3所示。

表3 3 款医药制造设备性能比较

4 结论

本文设计的机器人系统可以实现小批量、多规格医药产品的低成本生产,并且能实时监控药品的生产情况;采用限制出入隔离屏障系统的策略,减小药品污染风险、保证药品质量、保证操作人员的健康安全。但是,本系统需要在洁净室环境下、减少操作人员参与生产过程时,才能达到要求的无菌等级,且生产速度相对偏低。另外,本系统在产品生产的实时联通、精准识别、有效交互与智能控制等方面,仍有待加强改善。