一种机载雷达新型结构设计模式的研究与应用

庄绪法,翁 俊

(北京无线电测量研究所, 北京 100854)

引 言

机载雷达受限于机载平台的特性,对雷达的结构总体设计有更高的要求。首先,机载雷达结构需满足机载平台的装机适应性要求,其结构尺寸和重量约束更为严格;其次,机载平台环境条件复杂,机载雷达结构需提供更高的刚强度来克服平台的恶劣振动环境,并满足载机平台的散热环境要求[1-3]。受限于机载平台上述约束,传统机载雷达结构设计模式已经到达瓶颈阶段,雷达结构重量已经很难再有突破。

随着拓扑设计技术和3D打印技术的不断发展,国内外相关领域的工程应用也在逐步开展。文献[4]运用拓扑设计技术对某雷达天线座叉臂进行优化设计以提高其结构刚度。文献[5]针对机载雷达天线座的拓扑优化设计技术进行了论述。文献[6]阐述了3D打印技术在中国军工企业的研制和保障上的应用。本文探索了一种基于拓扑设计与3D打印技术的新型机载雷达结构设计模式,通过拓扑设计技术与3D打印技术来实现机载雷达的复杂结构和轻量化设计,以满足雷达关键结构刚强度与质量的最优化设计,解决目前机载雷达结构设计中面临的迫切问题。

1 结构约束

某机载雷达关键结构——承载支架,作为雷达的主承力结构,用于实现雷达天伺馈单元与载机I舱框板的支撑连接,其结构示意见图1。其中,承载支架的结构接口主要为:I舱框板接口、隔振装置接口、转接板接口、伺服回转空间约束和姿态测量单元空间约束等。

承载支架的结构设计约束有:

1)振动条件:频率范围15 Hz ~ 500 Hz,加速度幅值2g;

2)冲击条件:垂向20g,纵向15g,横向15g,持续时间11 ms;

3)结构约束:满足雷达设备的安装需求;

4)重量约束:质量不超过1.5 kg,承载不小于17.5 kg。

2 拓扑设计

承载支架如采用传统加工制造模式,必须考虑制造工艺约束,不得不舍弃结构在轻量化和高力学性能上的优势。3D打印技术则可打破传统制造工艺约束,使得结构形式复杂的轻量化模型制造成为可能。而拓扑设计可以通过空间主传力路径的构造,实现材料的最佳分布,充分发挥材料本身的力学性能。拓扑设计的基本流程见图2。

图2 拓扑设计的基本流程

2.1 设计边界约束

承载支架的原始机加模型的制造为典型“增材设计,减材制造”的铣削加工,见图1。承载支架结构接口中,I舱框板接口、隔振装置接口、伺服回转空间约束、姿态测量单元空间约束等均为必要约束条件,转接板安装接口简化为非必要约束条件。

拓扑设计的边界约束首先在符合设计空间约束的条件下,对可利用的设计空间进行区域补充;其次,明确保留机加模型的必要约束条件为非设计区域,非必要约束条件转化为可设计区域;非设计区域不允许进行优化设计,可设计区域允许进行优化设计。

2.2 拓扑优化设计

拓扑设计技术是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化设计的数学方法。

本文选用Optistruct软件基于变密度法对承载支架进行拓扑优化设计。利用优化算法,通过调整单元密度达到质量最小的设计目标;在设计阶段的设计模型中去除不必要的材料,仅保留主传力路径上贡献较大的材料,从而达到在满足刚强度要求的前提下减重的目的。

对可设计区域施加拓扑设计约束:垂向冲击20g、纵向和横向冲击15g载荷工况下,隔振平台安装面应变小于1.5 mm,隔振平台安装孔处应变小于1 mm。得到的拓扑设计结构见图3。

图3 拓扑设计结果

2.3 逆向构造设计

拓扑设计结果无法直接用于3D打印,需要对设计结果进行逆向构造设计,即在保留拓扑设计结果主传力路径的前提下,增加制造工艺约束和工业造型设计,对拓扑设计结果进行重新设计建模;同时对设计结果的空间梁结构进行平整化,逆向构造模型见图4。逆向构造模型还进行了进一步的减重设计,其主传力路径设计了空心箱型梁结构。

图4 逆向构造模型

3 力学仿真

承载支架机加模型施加设计边界约束后,通过拓扑优化设计形成具有复杂空间结构的轻量化模型;然后施加制造工艺约束和工艺造型设计,最终形成逆向构造模型。为了验证拓扑优化设计的合理性,对承载支架机加模型和经拓扑设计的逆向构造模型进行力学仿真校核,仿真约束如下:

1)几何简化:去除不必要的螺栓孔等特征;去除不必要的标准件以MPC多点约束代替;负载简化为集中质量加载;

2)单元选择:以六面体二次单元solid187为主,集中质量为mass21单元;

3)材料属性:铝合金,模量70 GPa,密度2 710 kg/m3;

4)边界条件:约束I舱框板连接面;

5)载荷:静力计算前后左右均为15g,垂向载荷25g。

在承受相同载荷和约束的条件下,对机加模型和逆向构造模型进行结构性能比较。

由静力计算结果可知,逆向构造模型力学性能优于机加模型。相比机加模型,逆向构造模型的质量为0.9 kg,减小34%;垂向变形为0.64 mm,垂向刚度提高140%;前后方向变形为0.52 mm,前后方向刚度提高75%;左右方向变形为0.48 mm,左右方向刚度提高56%。优化后各向应力均有不同程度减小。

由模态计算结果可知,逆向构造模型一阶固有频率由464 Hz提高到649 Hz,提高接近40%,超过了试验扫频上限;二阶固有频率由623 Hz提高到802 Hz,提高接近28%。

综上所述,拓扑设计的结构合理,为承载支架结构的优化设计提供了重要的技术信息。

4 3D打印

3D打印技术可以打印复杂的产品结构,使用蜂窝结构、异质材料功能梯度结构、合金和复合材料等高力学性能材料,让产品制造不再受限于传统加工工艺和原材料的约束,保证产品在功能性优先的原则下进行结构轻量化和高性能设计。

本文选用激光选区熔化技术(Selective Laser Melting, SLM)进行逆向构造模型的3D打印。SLM技术3D打印基本原理为:开始扫描前,铺粉装置先把金属粉末平推到基板上,激光束按照当前层填充轮廓线对金属粉末进行选区熔化,加工出当前层。然后成型缸下降一个层厚的距离,粉料缸上升一定厚度的距离,铺粉装置再在已加工好的当前层上铺好金属粉末,设备调入下一层轮廓的数据进行加工,如此层层加工,直至整个零件加工完毕。

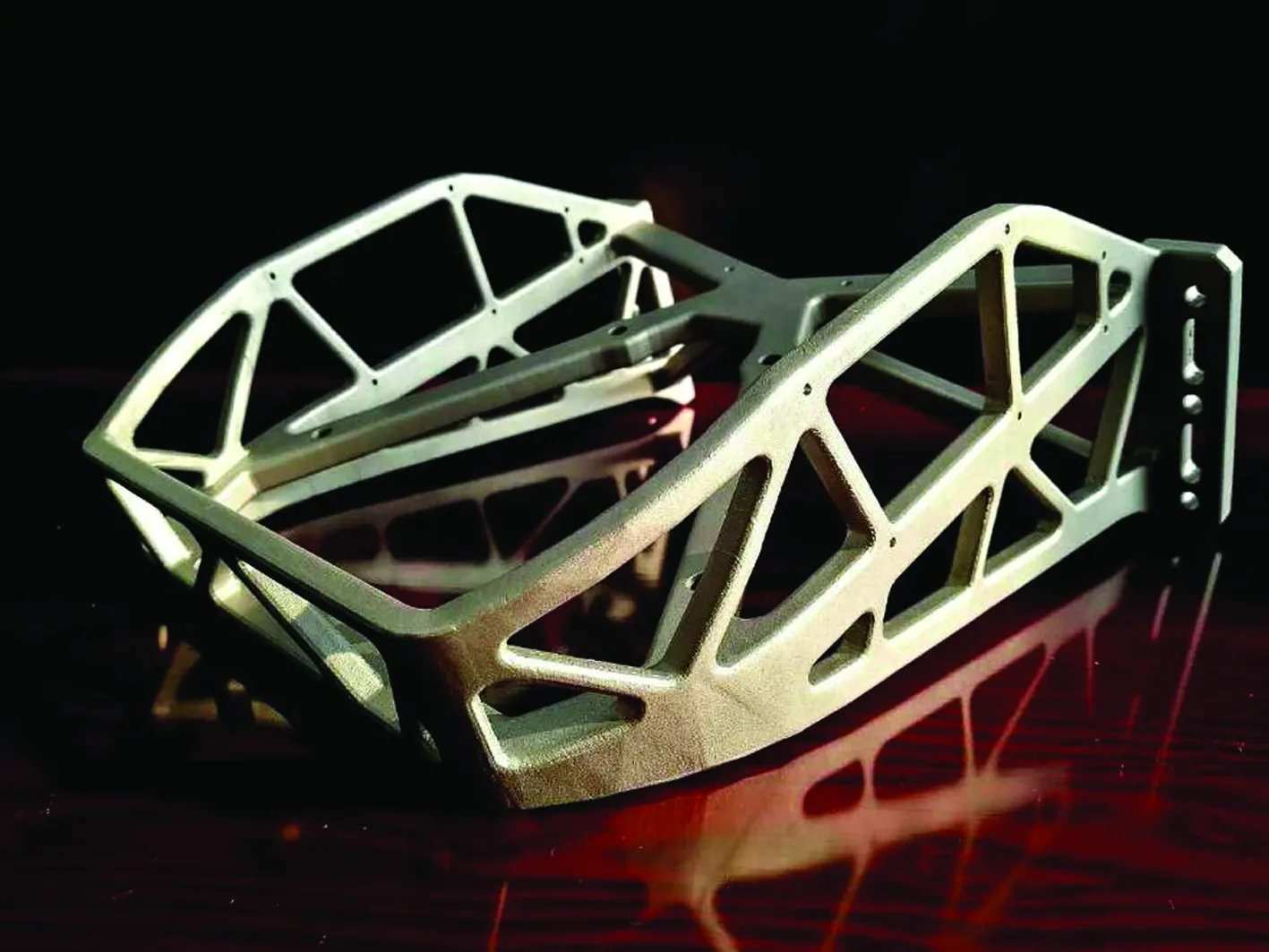

本文选取2A14金属粉末进行逆向构造模型的3D打印,打印样件致密度可达98.4%。3D打印实物如图5所示,该承载支架3D打印实物最终质量为880 g。

图5 承载支架3D打印实物

5 试验验证

本文根据型号要求并结合GJB 150A制定力学试验方案,对3D打印承载支架力学性能进行试验验证。试验内容主要包括扫频试验、随机振动试验(包括功能试验与耐久试验)、冲击试验和静力试验。试验输入为:

1)扫频试验的最大幅值为2g,频率范围为15 Hz ~500 Hz,扫频方式为3个方向1.5个循环。

2)随机振动功能试验方向为3个正交方向,单个方向持续时间为15 min;耐久试验量级为功能试验的1.6倍。

3)冲击试验的垂向幅值为20g,横向和侧向均为15g,波形为后峰锯齿,冲击持续时间11 ms。

4)静力试验前后、左右方向载荷为2 500 N,垂直方向为5 000 N。

以Z向力学试验为例,扫频试验、随机振动试验和冲击试验对应的最大应力分别为21 MPa、19 MPa和78 MPa,静力拉伸最大应力为62 MPa,满足设计要求。试验结果表明,3D打印承载支架结构刚强度满足设计要求,各项力学性能指标与仿真设计结果相当,均满足指标要求,具备挂飞条件。

6 结束语

该机载雷达承载支架3D打印实物质量为880 g,与原始机加支架质量1 360 g相比,减少达35%,并且各项力学性能指标均有提高。

与传统机械加工“增材设计,减材制造”的模式不同,本文论述的拓扑设计和3D打印技术可以互补,形成“减材设计,增材制造”的新型结构设计模式;不但能够满足复杂结构件的加工制造,而且能够最大限度地发挥材料自身性能,达到减轻结构重量和提高力学性能的目的。该设计模式目前已经逐渐成为复杂结构和轻量化设计的重要手段。