空心电抗器匝间短路在线检测的改进技术探究

盛裕杰,应柏青,赵彦珍,金印彬

(西安交通大学 电工电子教学实验中心,陕西 西安 710049)

空心电抗器在电力系统中起到补偿无功功率、滤除高次谐波、限制短路电流等作用,是电力系统的重要电力设备之一[1]。匝间短路是空心电抗器的一种常见的内部故障,如果无法及时发现并进行排除,短路电流产生的局部高温将导致电抗器烧毁并造成停电事故,影响电力系统的安全运行[2]。

针对干式空心电抗器匝间短路故障,文献[3]提出了一种有效的匝间短路在线检测方法——磁场探测法。该方法基于匝间短路故障发生时电抗器周围磁场分布的不对称性,在电抗器外层包封外安装上下对称的探测线圈,以感应电压的变化表征磁场的变化,实现干式空芯电抗器匝间短路故障的在线检测[3-5]。

本文采用MATLAB软件编程,对空心电抗器匝间短路前后的电流与磁场分布进行研究,验证了磁场检测法的理论可行性,并针对原有的磁场探测法提出了一种改进设想:基于匝间短路位置附近磁场的突变特性,在空心电抗器外层表面安装多组探测线圈,对故障信号进行多路检测。以一台干式空心电抗器试验样机为例,采用FPGA进行了信号采集与匝间短路信号检测实验,验证了改进型磁场探测法的有效性。

1 原理验证

1.1 电抗器参数

本文以实验室的一台单相平放圆形截面导线电抗器为样例进行研究。该电抗器的结构参数如表1所示。

表1 空心电抗器结构参数

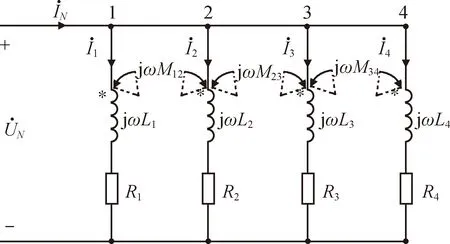

1.2 匝间短路前后电流分布计算

为了对空心电抗器匝间短路前后的电流与磁场分布进行研究,可以采用场路结合的方法,首先建立空心电抗器在两种状态下的电路模型,再求解其电流与磁场分布。样品电抗器共有4层,各层均单根并绕,正常状态下,电抗器的等效电路模型如图1所示。

图1 正常状态下电抗器等效电路模型

假设匝间短路故障发生在电抗器第k层,匝间短路使绕组线圈生成一个自闭合的短路环,短路环电流由线圈中的交变磁场感应生成。此时电抗器的等效电路模型如图2所示(图中k=3)。

图2 匝间短路状态下电抗器等效电路模型

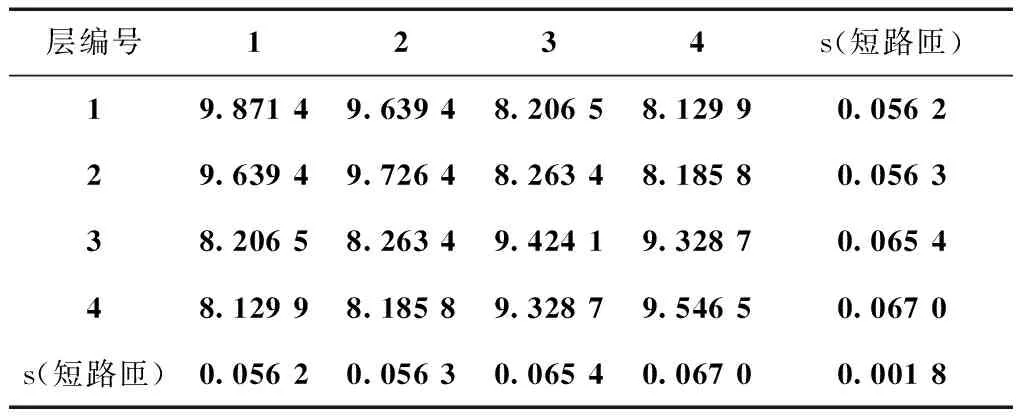

为了对上述等效电路模型进行求解,首先需要利用电抗器的结构参数对电抗器各层及短路匝之间的互感矩阵进行计算。基于聂以曼公式[6],并采用椭圆积分的Bartky变换法[7],可对该互感矩阵进行数值求解。假设匝间短路发生在第4层距离中心200mm高处,代入表1的电抗器结构参数,利用MATLAB软件编程求解,可得匝间短路后的互感矩阵如表2所示。

表2 匝间短路互感矩阵计算结果 mH

表3 匝间短路前后各层电流计算结果 A

由表3可见,匝间短路前后电抗器各层电流的有效值与相位无明显变化。而短路匝电流极大,有效值约为各层电流的10倍,且相位与各层电流近似正交。该大电流将改变电抗器周围的磁场分布,这也正是磁场检测法的切入点[8]。

1.3 匝间短路前后磁场分布计算

基于以上电流计算结果,结合电抗器结构参数,可对电抗器在空间中产生的磁场分布进行求解。电抗器产生的磁场分布具有柱对称性,在RZ坐标系下,可将磁感应强度B分解为径向分量Brr0,z0与轴向分量Bzr0,z0,则单层薄壁螺线管在空间中任意一点Pr0,z0产生的磁场两分量大小分别为[9]:

Bz(r0,z0)=

Br(r0,z0)=

式中,

式中,n表示薄壁螺线管单位长匝数,H表示薄壁螺线管高度,r表示薄壁螺线管半径,I表示薄壁螺线管通过电流大小。

对以上各式进行Bartky变换[7],代入表1的电抗器结构参数,可对单层薄壁螺线管在空间中产生的磁场分布进行数值求解。电抗器在空间产生的磁场等于其各层螺线管产生磁场的叠加,利用MATLAB软件编程,可分别求得匝间短路前后的磁场分布。考虑到磁场探测法的探测线圈沿轴绕制,仅磁场的轴向分量Bz会对线圈中的感应电压产生影响,故对匝间短路前后的轴向磁场分布进行比较,发现匝间短路发生后,短路匝(第4层,z=0.2m处)附近轴向磁场Bz的大小变化较大。为了更好地进行比较,选取r=0.33m处的轴向磁场分布,如图3所示。

(a)正常状态下

(b)匝间短路时

由图3可见,发生匝间短路故障时,短路匝附近的轴向磁场分量将发生较大变化,而其他位置处轴向磁场分量基本不变。

2 改进设想

文献[3]提出的磁场检测法利用空间磁场短路前后分布的不对称性,在电抗器外层包封外上下对称安装探测线圈,以感应电压差分信号作为匝间短路的故障信号。当匝间短路发生在电抗器端部时,空间磁场分布明显不对称,能达到满意的检测效果;而当匝间短路发生在电抗器中部附近时,空间磁场分布仍基本对称,现有检测方法失效。因此,现有磁场检测法主要针对电抗器两端的匝间短路故障。文献[10-11]也提及了这一缺陷的存在。

针对这一缺陷,提出一种改进设想,即在空心电抗器最外层包封安装多个探测线圈,对故障信号进行多路检测。此时,故障检测的有效区域将覆盖电抗器各处,提高了检测系统的可靠性,也提高了检修人员查找匝间短路位置的效率。改进前后的装置示意图如图4所示。

图4 改进前后磁场检测法装置示意图

3 实验探究

3.1 匝间短路信号实测与特征分析

为了检验改进方法的可靠性,搭建匝间短路在线检测系统,首先需要对匝间短路故障信号进行实测与特征分析。实际匝间短路故障发生时,短路环中感应出反向电流,接触的两匝线圈之间产生斥力,从而使两匝线圈分离,匝间短路故障消失,这一过程将反复一段时间,导致电流与磁场的高频变化,称为匝间短路发展期[10-11]。经过匝间短路发展期,短路大电流产生的局部高温使短路点熔化而黏贴在一起,最终导致电抗器烧毁。因此,在匝间短路发展期对故障信号进行检测,具有重要的意义。

模拟实验中,采用空心电抗器试验样机的第4层作匝间短路实验,从第4层不同位置处分别引出单匝导线的两接线端,作为匝间短路位置端口。用短接线对对应端口进行试触,可对匝间短路发展期的情况进行模拟。电抗器试验样机上6路短路位置引线与11组探测线圈安装位置如图5所示。

图5 试验样机短路位置与探测线圈安装位置实物图

以电抗器中部的短路位置2为例,利用固纬GDS-1072B型数字存储示波器对1号探测线圈中的感应电压信号进行检测。正常状态下,线圈中感应电压如图6(a)所示;匝间短路状态下,感应电压信号如图6(b)所示。

(a)正常状态下(时间分度为10 ms/DIV)

(b)匝间短路时(时间分度为20 ms/DIV)

由图6可见,发生匝间短路后,感应电压信号中出现短暂的高频分量(经频谱分析,该分量在40~45kHz之间)[12],该分量幅值大于正常状态下的信号幅值。由此,对感应电压信号进行采集,并实时进行幅值检测,是获知匝间短路现象的一种行之有效的方法。

3.2 基于FPGA的信号采集与检测电路设计

在对上述实测信号特征分析的基础上,采用FPGA对匝间短路故障的高频电压信号进行高速采集,并对其幅值进行比较。当调压器向电抗器输入有效值约7.83V的工频交流电压时,正常状态下探测线圈1中感应电压峰峰值约为790mV。经过多次试验,短路位置2发生匝间短路时,探测线圈1中感应电压峰峰值均达到正常状态下的1.8倍以上。考虑到电源电压波动的影响,将报警电压阈值设定为正常状态下感应电压的1.5倍左右(即1.2V),确保能检测到短路信号。实验选用最大模数转换时间1.8μs的8位并行ADCMAX152进行模数转换,选用Basys2开发板驱动信号采集的过程,采用Verilog语言进行程序设计,思路如下:

1)以97.66kHz的采样频率(满足抽样定理fs>2fm)对感应电压信号进行采集,正常状态下,开发板上数码管显示0000;

2)当发现感应电压超限情况时,进入预警状态,以0.2ms为一个预警周期,当发现连续3个预警周期信号均超限,则发出报警信号,以此防止干扰信号的影响,否则取消预警状态;

3)报警时,开发板上8个LED灯点亮,同时数码管显示EEEE(表示error)。

基于以上设计思路,搭建电抗器匝间短路在线检测平台如图7所示。

图7 空心电抗器匝间短路在线检测系统

3.3 匝间短路在线检测系统的测试

利用调压器输出有效值约7.83V的工频交流电压,将探测线圈1(距中心75mm)两端接至ADC的信号输入端。正常状态下,FPGA开发板上数码管显示0000。当用短接线对短路位置2(距中心50mm)进行试触时,FPGA开发板上LED灯立即点亮,数码管显示EEEE,实现报警功能。结果如图8所示。

(a)正常状态下

(b)匝间短路时

进一步实测结果表明,匝间短路故障能够通过短路匝附近的探测线圈得到有效的反映。在电抗器表面布置多处探测线圈进行多路检测,将大大提高原有磁场检测法的灵敏度,使匝间短路故障得到及时检测与报警。

4 结束语

本文基于场路结合的方法,采用MATLAB编程对空心电抗器匝间短路前后的电流与磁场分布情况进行了研究,验证了文献[3]提出的磁场检测法理论依据的正确性,并对原有方法提出了改进设想,即在电抗器表面布置多处探测线圈进行多路检测。以一台干式空心电抗器试验样机为例,基于FPGA进行了信号采集与匝间短路故障信号检测。通过多次实验,验证了改进方法检测故障的有效性。该改进方法弥补了现有磁场检测法对中部匝间短路效果较差的缺陷,同时也方便了检修人员通过报警线圈位置对匝间短路位置进行预判。

在该改进后的空心电抗器匝间短路在线检测系统基础上,可配合继电器与断路器等装置,在故障发生时发出告警信号或将电抗器从电力系统中切除,起到继电保护的作用。同时,在故障信号的特征检测上,可尝试采集一定量的模拟故障信号作为训练数据进行特征选择或提取,通过机器学习的方法,进行匝间短路故障的快速分类和诊断[13]。