FMEA在液氯储罐安全风险分析中的应用

陈全

摘要: 为提高化工企业安全风险管理水平,以某化工企业的液氯储储罐为例,采用故障类型与影响分析(FMEA)的安全风险评价方法,首先将液氯储罐设备划分成不同功能部分及其所含部件,然后针对不同部件依次分析其可能产生的故障,故障可能带来的风险,可能导致故障的原因,以及相应的控制措施,形成设备危险源辨识及风险评价信息表。最后根据危险源辨识的结果提出一系列意见建议,其中包括制定相关隐患排查标准,制作培训课程、考试题库,开发信息化系统。

Abstract: To increase the safety risk management level of chemical companies, the safety risk assessment method of failure mode and effect analysis are used for the example of liquid chlorine tank in a chemical enterprise. First,the liquid chlorine tank is divided into different functional parts and whose contained parts. Then, the different parts are analyzed about the possible faults, the possible risks caused by the faults, the causes of the failures, and the corresponding control measures, forming the equipment hazard identification and risk assessment table. Finally, according to the results of hazard identification, a series of suggestions are put forward, including the development of relevant hazard investigation standards, production of training courses, examination questions, and development of information systems.

关键词: 化工;危险源辨识;风险分析;故障模式与影响分析

Key words: chemical industry;hazard identification;risk analysis;failure mode and effect analysis(FMEA)

中圖分类号:TE88 文献标识码:A 文章编号:1006-4311(2018)07-0072-05

0 引言

一直以来,化工行业都在国家建设和社会发展中扮演着十分重要的角色,是国民经济的重要组成部分,而化工企业的安全管理工作则显得尤为重要。这是因为化工企业在生产或加工过程中所使用的材料大多是易燃易爆或有毒有害物质,且其生产环境也是多高温、高压或腐蚀等严酷条件,工艺技术往往比较复杂,危险因素较多,因此任何一种设备隐患或人员疏忽或其他不安全行为都可能导致安全事故。因此对危险化学品生产企业进行危险源辨识是保证企业长周期稳定生产的有效手段,也是企业实现事故预防的最有效方法。[1]本论文就内蒙古亿利化学工业有限公司液氯合成车间中的主要设备——液氯储罐这一设备进行重大危险源危险源辨识工作。

内蒙古亿利化学工业有限公司成立于2004年,是由亿利资源集团、华谊集团(上海氯碱)和神华集团共同出资组建。目前主要产品有PVC树脂、烧碱、液氯、盐酸等。公司采用国际先进的技术和设备,主要装置有烧碱装置、乙炔装置、氯乙烯装置、聚氯乙烯装置及公用工程等五大装置。我们本次研究分析的液氯储罐重大危险源即来自烧碱装置。一次盐水精制通过电解槽电解产生氯气,氯气通过一系列工艺措施压缩冷却后进入液氯储罐进行暂时储存以备进一步生产加工或直接出售。由于氯气是有毒有害气体,储存液氯设备作为储存液氯的容器,该设备的安全运行起着十分重要的作用,故针对液氯储罐设备采取适当的辨识方法进行系统危险源辨识,达到风险管控的目标是不可缺少的。

识别生产经营活动中存在的危险、有害因素应依据风险评价准则,选定合适的评价方法,全面系统的对分析对象的设备设施、工艺流程、操作程序、作业活动、场所环境进行危险、有害因素识别和风险评价。目前化工行业常用的辨识方法有如:工作危害分析(JHA);安全检查表分析(SCL);预先危险性分析(PHA);危险与可操作性分析(HAZOP);失效模式与影响分析(FMEA);故障树分析(FTA);事件树分析(ETA);作业条件危险性分析(LEC)等方法。根据此次分析的范围和对象,即以化工企业中的某一重大危险源单元内的设备为研究对象,研究其可能存在的安全隐患和对策措施,故采用故障类型与影响分析的评价方法。

1 理论依据

1.1 安全风险原理

风险管理就是在识别,评价及分析风险的基础上,运用科学的管理技术及手段对工程项目可能发生的风险进行一定的预防及处理[2],尽可能的控制风险,使其向有利条件转化,并能在风险发生后及时采取主动的补救措施。

风险管理科学提出的风险管理的基本过程包括:

风险识别:发现、认识、描述风险的过程,包括识别系统中风险源、事件,以及它们的起因和潜在后果;

风险分析:理解风险的性质和确定风险程度的过程;

风险评定:将风险分析的结果与风险准则进行比较,以确定风险和(或)其量是否可接受或可容许;endprint

风险处理:修正风险的过程。风险分析和风险评定的整个过程又可称之为风险评价。

1.2 FMEA的基本原理

故障类型和影响分析(FMEA)是一种风险识别的方法,采用系统分割的方法,将系统根据实际情况分成不同的功能部分或根据需要进一步分为子功能部分,各功能部分具体细化至不同的部件,然后逐个分析不同部件的可能出现的所有故障、故障可能对系统安全运行造成的影响、可能导致故障的原因;最后根据评价结果采取相应的风险削减措施。[3-5]

1.3 FMEA的分析流程

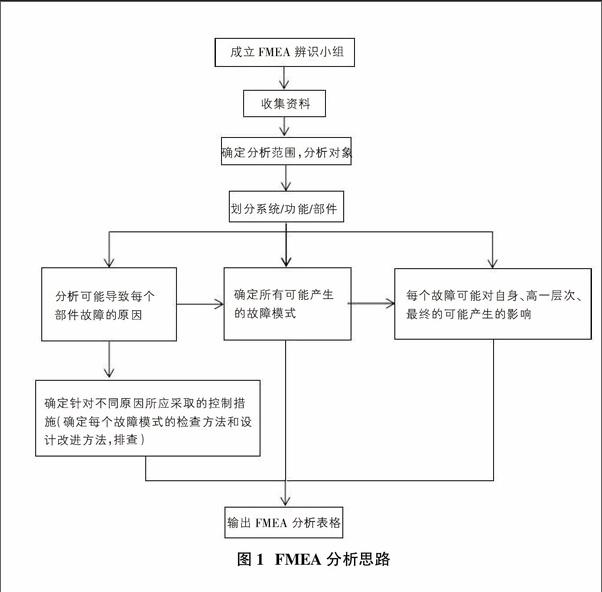

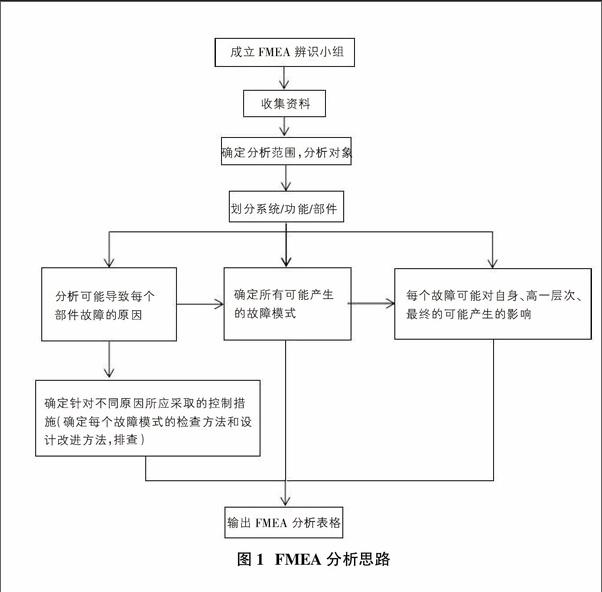

FMEA的分析过程是一个自下而上的分析过程,分析过程需要不断提问,不断思考,从而能够得到大量详细的数据,例如其故障类型、导致故障的原因,故障带来的影响等都会越发细化而准确。分析思路如图1所示。

2 液氯储罐FMEA分析

亿利化学烧碱分厂在地上椭圆卧置着5个液氯储罐,其中两个在用,两个备用,一个应急罐;每一个的外形尺寸为2800×13934mm,容积为81.4m3;设计压力为1.62MPa,设计温度:50℃,顶部最高工作压力:0.9MPa;操作温度:35℃;保温层材料是厚度为80mm的聚氨酯。每一个液氯储罐都配置全启式安全阀一个,整定压力:1.3MPa;超压:10%,排放压力:1.43MPa;密封試验压力:1.18MPa;泄放温度:50℃。

2.1 分析前准备

2.1.1 成立辨识小组

该分析小组成员包括项目组负责重大危险源辨识的安全方面的专家和烧碱分厂安全技术员以及负责液氯储罐罐区的车间班组班长和及其他一线操作人员等。

2.1.2 确定分析对象及范围

项目组与企业安环部管理人员,烧碱分厂安全员,仪表部门主任、液氯冷冻车间班组组长进行商议和计算,确定重大危险源的范围,确定处于重大危险源单元范围内在用的设备,最终确定本次危险源辨识范围为液氯储罐罐区,使用FMEA方法分析的设备即为液氯储罐。

2.1.3 资料收集

根据即将进行分析的设备和即将分析使用的方法和涉及方面,需要的资料主要包括:设备设施的出厂使用说明、质量合格证、设备验收报告、设备设施的各项管理制度、“安全精细化管理制度、各项安全技术措施、各个工种的操作规程、设备检修报告”保护试验报告、历年事故案例报告、隐患排查记录、安全检查表等。

其中可以作为评价准则或相关参考的有:有关安全生产法律、法规;设计规范、技术标准;企业的安全管理标准、技术标准;企业的安全生产方针和目标等。

2.1.4 小组培训

项目组负责危险源辨识的分析人员对小组其他成员进行分析培训,其中包括讲解分析方法的培训,确定各成员的指责范围以及其能提供的分析内容支持。

2.2 分析与记录

2.2.1 设备功能部分及部件的划分

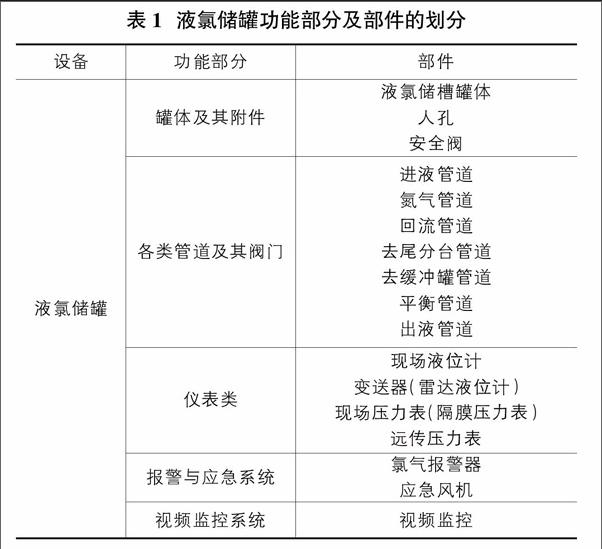

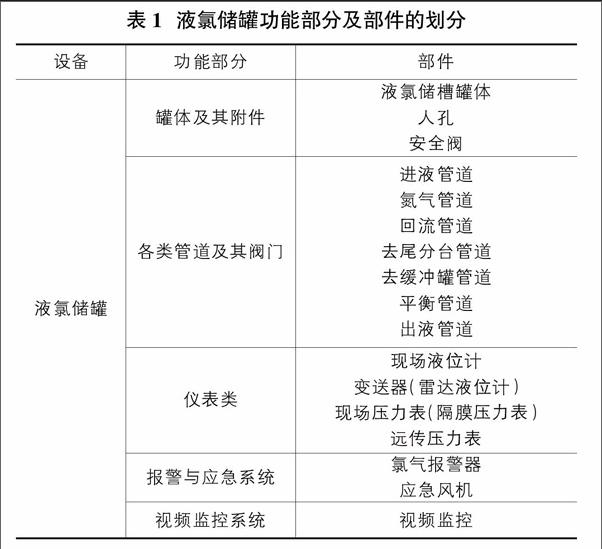

危险源辨识首先要进行功能部分划分,亿利化学现有五个相同液氯储罐,则其中一个储罐进行进行故障类型及影响分析。根据评价法的划分原则,将液氯储罐划分成如表1的功能部分及部件。

2.2.2 故障及风险的描述

故障:即部件丧失预期功能的相关状态。在分析设备部件故障时,首先要分析部件在设备使用运行中的预期功能,然后分析可能使其失去功能的各种状态。

安全风险:故障可能导致生产系统的事故。把可能导致事故的因果连锁事件描述出来。

2.2.3 危险源/危险因素的描述

危险源/危险因素就是把可能导致故障的因素都描述出来。由于FMEA 开始于产品设计和制造过程开发活动之前,并指导贯穿实施于整个产品周期。因此考虑危险源应从以下几个方面考虑,尽量做到全面具体量化。

①技术缺陷原因因素分析(设计/选型问题);

②质量问题原因因素分析(自制设备/采购设备质量验收问题);

③安装缺陷原因因素分析(安装质量验收问题);

④磨损原因因素分析;

⑤损坏原因因素分析;

⑥劣化、老化等原因因素分析(包括寿命到期未更换问题)。

2.2.4 现有控制措施

针对前面识别出来的每一个危险因素,考虑目前是否有相应的控制措施,考虑时也从以下几个方面考虑:

①自制设备的设计、制造管理(质量评审、验收标准);

②采购设备管理(质量验收标准);

③租赁设备管理(质量验收标准);

④设备的验收、安装调试管理(包括相关技术标准);

⑤设备使用/运行管理(包括相关技术标准);

⑥设备检查(包括相关技术标准)/状态监测管理;

⑦设备维护、润滑和维修管理(包括相关技术标准);

⑧设备的改造与更新管理(包括相关技术标准)。

2.3 FMEA方法危险源辨识分析结果

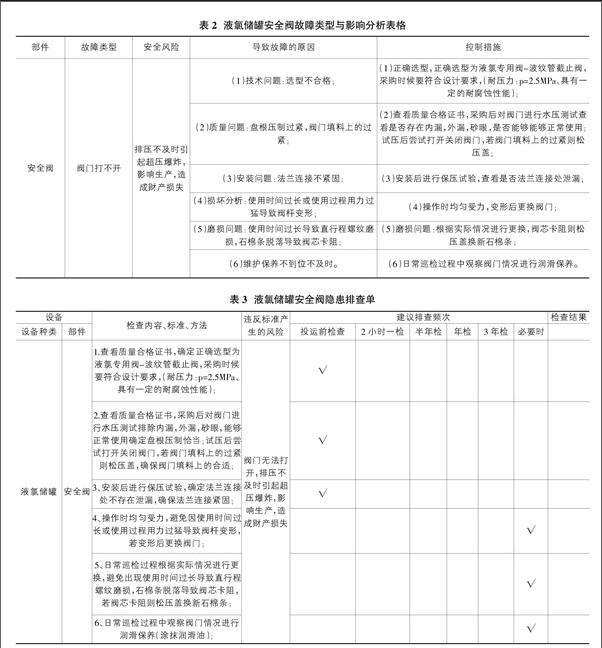

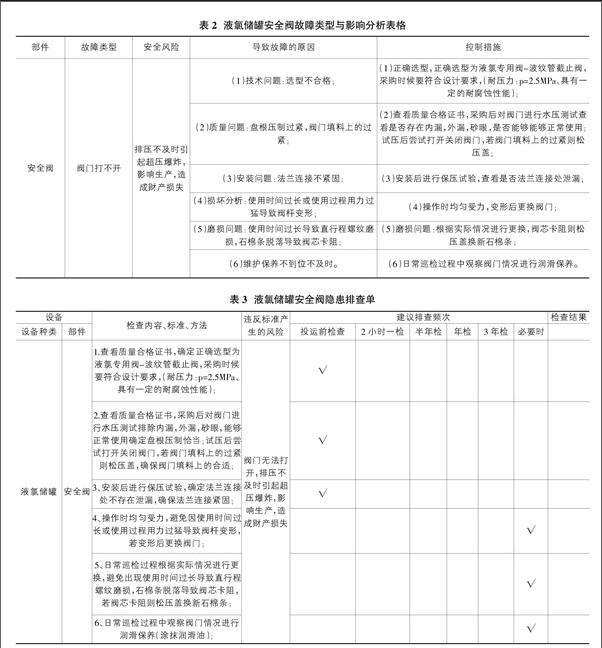

根据上文的所有提示信息,通过在作业现场与相关分析人员的共同分析及探讨,得出最终的风险分析辨识结果。表2是液氯储罐上安全阀这一部件的辨识结果。endprint

3 现有控制措施建议

基于危险源辨识结果,根据识别出的危险源、危险因素以及相应的控制措施可以采取一系列切实可靠的措施来实现风险控制。

3.1 建立完善全面隐患排查标准

企业缺乏完善的隐患排查管理制度,主要依靠工人经验和简单的安全检查表格进行隐患排查,检查人员没有隐患排查清单和标准,检查结果因人而异,且并不能做到全面,因此需要制定完善全面系统的隐患排查清单及隐患排查标准。隐患排查单上应体现检查项目、检查标准、检查频次等,见表3。使不同岗位的工作人员熟悉工作岗位和作业环境中存在的危险、有害因素,掌握、落实应采取的控制措施。

3.2 建立针对性培训课程及考试内容

企业目前有的培训和考试内容不够具体和细化,应将危险源辨识的结果及所采取的控制措施对从业人员进行宣传、培训,并进行考试加强宣传,使危险源辨识的内容深入人心,对各自岗位上的风险能够更加熟悉。对此,我们针对液氯储罐设备这一危险源辨识的结果制作了相关培训课程和考试题库,其中培训课程要尽量做到图表文字相结合,便于工人理解和吸收;考试题库题型多样,便于达到更好的培训效果。分别如图2和表4。

3.3 开发信息化系统,建立政府监管平台

为方便政府监管以及企业自助,还可以利用信息化手段,开展设备设施安全风险管控培训和考试;传输制度、规程信息;建立安全隐患排查治理、应急管理信息系统。开发的信息化系统见图3。

4 结语

想实现企业安全风险管控的前提就是要对企业生产系统的各个环节进行系统的危险源辨识,其中故障类型和影响分析法是系统安全分析的一种重要方法,也是设备安全管理的一项有效手段。[6]通过结合企业具体实例,使用FMEA方法对液氯储罐设备进行了全面系统的分析,得出了53条故障及风险,制定了248条不同层级的隐患排查项目及标准。对于使用安全系统评价方法来改进企业安全风险管理模式提供了新的有益的思路。同时为相关生产环节的岗位工人能够更加清晰全面的了解自己岗位的风险和防控措施提供了有力依据,加强培训方面也给出了更多更切实可行的建议,有效提高了工人安全意识和安全能力,从源头上减少或避免了事故的发生。

参考文献:

[1]陈义灶.危险化学品生产企业危险源辨识方法分析[J].中国石油和化工标准与质量,2012,33(12):34.

[2]喻洪岩. 我国建筑工程项目风险管理模式分析探讨[J].门窗,2014(12):403.

[3]张悦,石超,方来华.基于FMEA和HAZOP的综合分析方法及应用研究[J].中国安全生产科学技术,2011,7(07):146-150.

[4]庞奇志,李艳芳,雷芳,鲁顺清.制氧企业安全现状评价技术方法探讨[J].中国安全生产科学技术,2007(02):114-117.

[5]趙俊茹.石化企业重大危险设备模糊概率风险评价方法研究[D].大庆石油学院,2006.

[6]郭建平.故障类型和影响分析法在设备安全管理中的应用[J].设备管理与维修,2016(07):27-29.endprint