S95级和S105级矿渣粉在实际生产中的选用研究

汪 晗 ,刘望生 ,张英英,毕 愿 ,高金锋 ,薛 俊*,2,曹 宏 ,2

1.武汉工程大学材料科学与工程学院,湖北 武汉 430205;

2.国家磷资源开发利用工程技术研究中心,湖北 武汉 430074

我国露天储存的冶炼废渣没有得到充分利用,其堆存占用了大量土地,且污染环境,严重影响人类健康和生态环境[1-6]。其中矿渣是选矿和冶炼过程中的副产物,具有很高的火山灰活性,可以与氢氧化钙反应从而成为胶凝材料的一部分,有利于混凝土早期强度的形成;另外,矿渣还能部分取代水泥配制高性能混凝土,既减少了对自然环境的污染,也降低了生产混凝土的消耗和成本[7-15]。矿渣活性矿物掺和料在混凝土实际生产过程中的应用有广阔的发展前景。目前,关于矿渣对水泥胶砂性能影响的报道有很多,但关于矿渣在实际生产中的选用研究,包括掺量、比表面积、使用条件等却鲜有报道,因此本文测定了矿渣的化学成分和物理性能,并将机械球磨得到的S95级和S105级矿渣分别部分取代水泥配制水泥胶砂,对掺矿渣后得到的水泥试件活性指数、凝结时间、标准稠度用水量和流动度等性能进行了实验测试,对比分析了S95级和S105级矿渣作为活性掺和料制备水泥胶砂的研究,不但可以实现工业废渣的合理利用,开发高性能混凝土的技术途径,而且为实际施工中选用的掺杂的矿渣种类以及掺杂的具体配比提供了较为有意义的指导。

1 实验部分

1.1 原材料

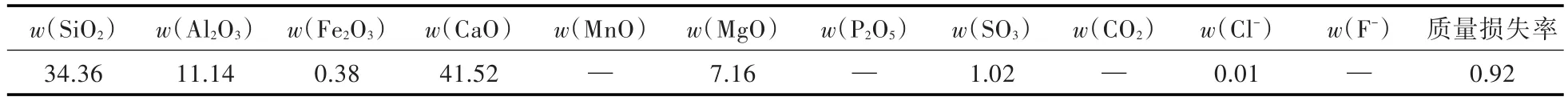

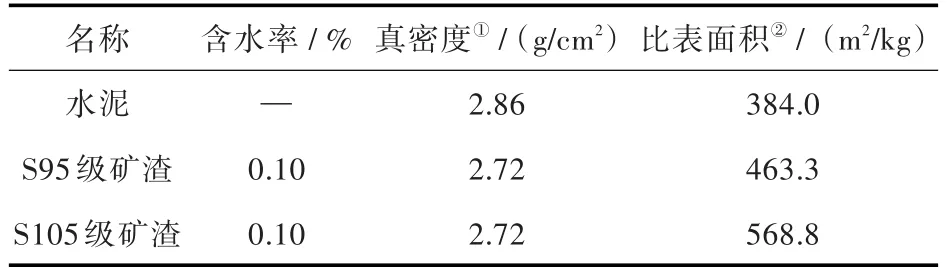

水泥选用华新P·O 42.5普通硅酸盐水泥,矿渣采用武汉武新建材工业矿渣,其中将矿渣机械球磨并筛分选出S95级(比表面积463.3 m2/kg)和S105级(比表面积568.8 m2/kg)矿渣,砂采用市购石英砂,实验过程中选取过筛后颗粒粒度在250 μm~830 μm之间的石英砂。矿渣化学成分分析如表1所示,水泥、S95级和S105级矿渣的物理性能见表2。

表1 矿渣粉的化学成分Tab.1 Chemical composition of slag powder (%)

表2 水泥、S95级和S105级矿渣粉的物理性能Tab.2 Physical properties of cement,S95 and S105 slag powder

1.2 实验方法

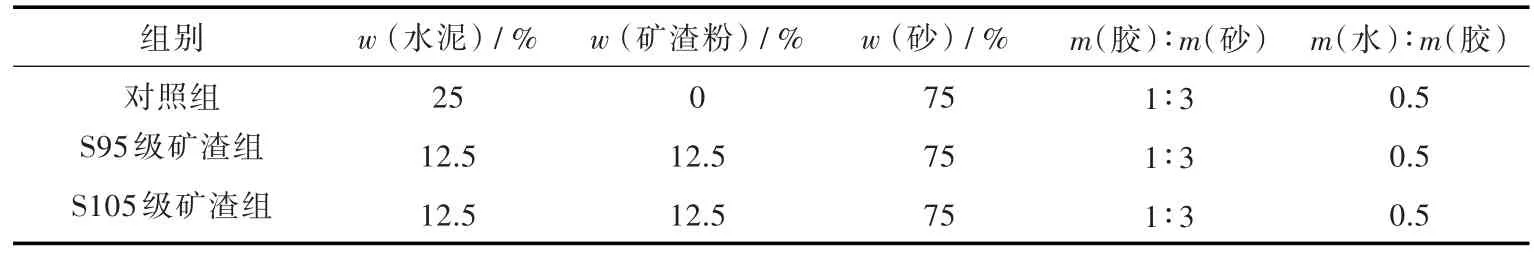

胶砂的质量配合比为1份水泥、3份标准砂和0.5份水,m(胶)∶m(砂)=1∶3,m(水)∶m(胶)=0.5∶1,在对照组中,胶即为水泥,在S95级和S105级矿渣组中,胶为水泥和矿渣的混合物。一锅水泥胶砂制成尺寸规格为40 mm×40 mm×160 mm的3条棱柱试体,每锅实验材料的配合比设计见表3。

按照GB/T 17671-1999《水泥胶砂强度检验方法(ISO法)》进行水泥胶砂活性指数的测定,按GB/T 50080-2002《普通混凝土拌合物性能试验方法标准》测水泥胶砂的凝结时间,按照GB/T 1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测试水泥胶砂的标准稠度用水量,依据GB/T 2419-2005《水泥胶砂流动度测试方法》测定水泥胶砂的流动度。

表3 实验配合比设计Tab.3 Design of experimental mixture proportion

2 结果与讨论

2.1 矿渣的掺入对活性指数的影响

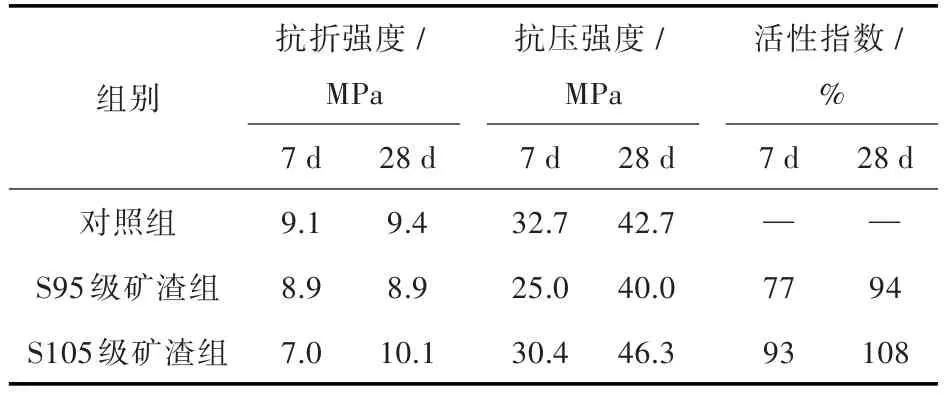

抗折强度以1组6个棱柱体上得到的6个抗折结果的平均值作为实验结果,抗折测定值中有1个超出平均值的±10%,就应剔除这个结果,以剩下的5个抗折测定值的平均值为结果;如果剩下测定值中还有超过其平均值的±10%的,该组结果作废,需重新做此组实验。抗压强度的测试、选取结果与抗折的原理一致,其中抗压强度选取的是1组6个棱柱体上得到的12个抗压结果,最多有2个抗压的实验结果能出现误差或差错,否则结果作废。另外,所有试体的抗折、抗压强度实验值都记录至0.1 MPa。掺S95级和S105级矿渣后水泥胶砂试体7 d和28 d的抗折、抗压强度以及活性指数的实验结果见表4。

表4 掺矿渣粉水泥胶砂强度及活性指数的实验结果Tab.4 Results of strength and activity index of cement mortar adding slag powder

由表4可知,掺矿渣后水泥胶砂的28 d抗折强度较7 d有一定的增大,28 d抗压强度较7 d均有显著增大,这是由于当养护的龄期从7 d持续到28 d时,会有越来越多的水泥水化产物生成,而且水泥水化还会形成越来越多的Ca(OH)2,它们会和矿渣中SiO2、Al2O3和Fe2O3发生二次水化反应,形成越来越多的水化硅酸钙、水化铝酸钙和铁铝酸钙[5]。另外,S95级矿渣组水泥胶砂试体7 d和28 d的活性指数均小于S105级矿渣组,这是因为S105级矿渣比表面积更大,其相对活性更高,水化反应更加完全,颗粒彼此间的连接得到加强,提高了水化产物的强度,但掺S95级和S105级矿渣后水泥胶砂试体活性指数均可达标。

2.2 矿渣的掺入对凝结时间的影响

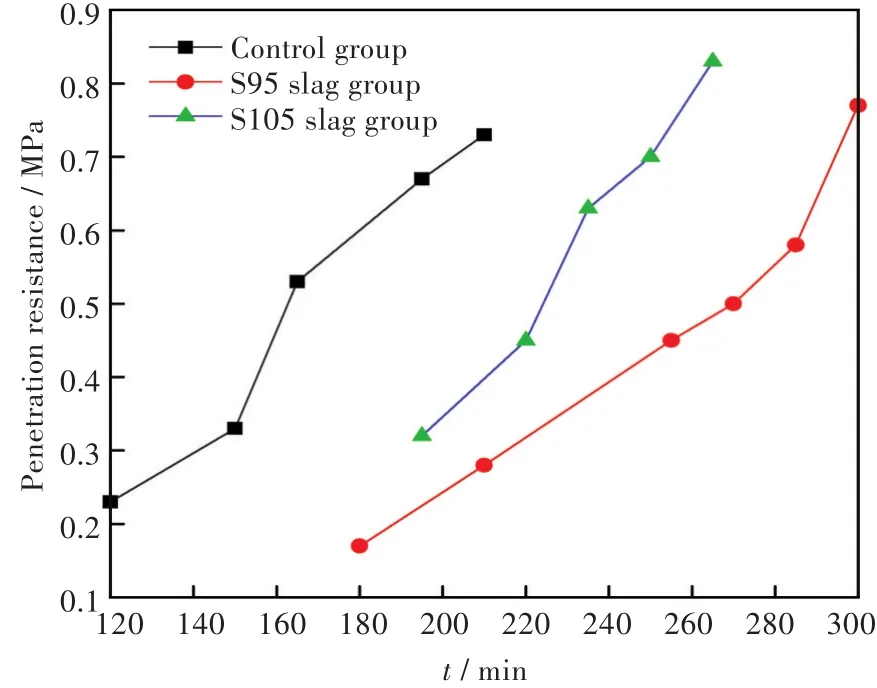

水泥胶砂试体的凝结时间采用贯入阻力法来测定,分别对3组水泥胶砂试体的凝结时间进行测试,如图1所示。

图1 掺矿渣粉水泥胶砂凝结时间的实验结果Fig.1 Results of setting time of cement mortar with slag powder added

由图1看出,对照组水泥胶砂、S95级和S105级矿渣组水泥胶砂的初凝时间各为166 min、268 min和222 min,说明S95级和S105级矿渣的掺入都较明显地延长了水泥胶砂的初凝时间。这是因为矿渣在水化初期以填充加添作用为主,S95级和S105级矿渣的活性未被完全激发出来;当S95级和S105级矿渣部分取代水泥时,降低了水泥在水泥胶砂中的含量,而矿渣的水化速度比水泥的慢,因此掺入矿渣后水泥胶砂凝结时间比对照组的更长[5]。S95级矿渣组较S105级矿渣组凝结时间延长了,这是因为S105级矿渣的颗粒更细、比表面积更大,相比S95级矿渣其反应的接触表面积也更大、火山灰反应活性更高,而且反应更完全,故S105级矿渣组凝结时间相对更短。

2.3 矿渣的掺入对用水量的影响

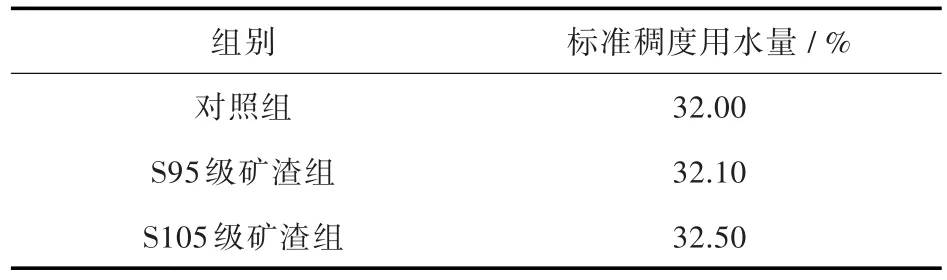

将水泥与矿渣按照质量配比1∶1称量500 g并放入水中,搅拌混合制成水泥净浆。表5为掺矿渣后水泥胶砂试体用水量的实验结果。

表5 掺矿渣粉水泥胶砂标准稠度用水量的实验结果Tab.5 Results of water consumption for standard consistency of cement mortar with slag powder added

由表5可以看出,水泥胶砂试体用水量从小到大为:对照组→S95级矿渣组→S105级矿渣组,但3组之间的差别很小。这是因为加入的水基本都依附在水泥和矿渣颗粒的表面,而S105级矿渣的比表面积较S95级矿渣的更大,需要更多的水润湿水泥和矿渣的表面,标准稠度用水量会有一定的增大。但是S95级和S105级矿渣部分取代水泥后,水泥胶砂标准稠度用水量彼此之间的差别很小,对混凝土的工作性、力学性和耐久性等性能不会有较大的副作用。

2.4 矿渣的掺入对流动度的影响

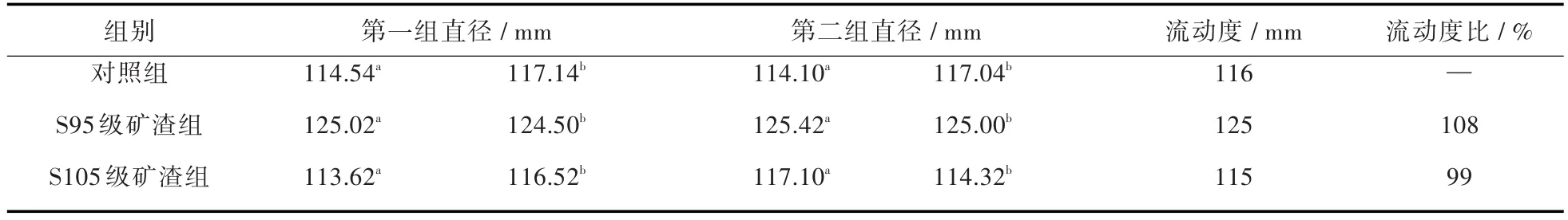

跳桌实验后,用卡尺测量胶砂底面互相垂直的2个方向的直径,计算平均值,取整数,单位为mm,在测试中采用2个试模(试模由截锥圆模和模套组成),表6中第1组和第2组分别对应2个不同的试模,实验结果如表6所示。

从表6可以看出:掺S95级和S105级矿渣后水泥胶砂试体流动度比都大于95%,其胶砂流动度好,均符合国家标准,添加S95级和S105级矿渣组水泥胶砂的流动性和稳定性也都能得到保证;S95级矿渣组水泥胶砂试体流动度大于S105级矿渣组,这是因为实验中矿渣掺量为12.5%,矿渣本身比表面积较大,而S105级矿渣的掺入使得胶砂吸附水的能力增强,而不再是简单的物理密实填充作用,从而使流动度下降,这一结果与S95级和S105级矿渣组水泥胶砂标准稠度用水量的影响规律一致。

表6 掺矿渣粉水泥胶砂流动度的实验结果Tab.6 Results of the fluidity of cement mortar adding with slag powder

2.5不同矿渣对水泥胶砂性能的影响

综上所述,S95级矿渣组水泥胶砂的用水量比S105级矿渣组略低,流动度比和凝结时间均比S105级矿渣组大,在实际生产中可以适当掺入S95级矿渣来配制具有相对长凝结时间的混凝土;掺S95级和S105级矿渣后水泥胶砂试体活性指数均可达标。虽然S105级矿渣组水泥胶砂的7 d、28 d活性指数分别比S95级矿渣组高21%、15%,但S95级矿渣球磨50 min就可以达到要求的比表面积463.3 m2/kg,而S105级矿渣球磨80 min以上才能达到要求的比表面积568.8 m2/kg。一方面球磨会消耗更多的能耗,另一方面球磨时间的延长可能导致整个生产施工效率的降低,因此,在实际生产过程中,如果S95级矿渣部分取代水泥后,混凝土的强度性能能够达到相关的施工标准,就没有必要选择使用S105级矿渣。

3 结 语

1)添加S95级和S105级矿渣均可使掺矿渣水泥胶砂试体的活性指数达标,但得到S105级矿渣耗能更多、生产效率更低,故在强度达标的情况下选择使用S95级矿渣部分取代水泥。

2)添加S95级和S105级矿渣均可使掺矿渣水泥胶砂的初凝时间延长,在实际生产中可以添加矿渣来配制具有需要相对较长凝结时间的混凝土,其中掺S95级矿渣的水泥胶砂试体的初凝时间更长。

3)掺S95级和S105级矿渣可使水泥胶砂试体的标准稠度用水量增大、流动度比达标,但S95级矿渣组水泥胶砂试体的标准稠度用水量比S105级矿渣组略低、流动度更大。

[1] 蒲心诚,王勇威.高效活性矿物掺料与混凝土的高性能化[J].混凝土,2002(2):3-6.

[2] 李瑶.硅酸盐水泥-硅灰复合胶凝材料低温水化特征研究[D].大连:大连理工大学,2016.

[3] 张海姣,戴思芮,王栋民,等.两性型聚羧酸减水剂与炉渣水泥相容性的研究[J].新型建筑材料,2016,43(8):45-48。

[4] 薛翠真,申爱琴,郭寅川,等.建筑垃圾复合粉体材料对混凝土抗冻性能的影响[J].材料导报,2016,30(4):121-125.

[5] 张健.碱激发复合胶凝材料性能研究及应用[D].长沙:中南大学,2014.

[6] ZANNIH,CHEYREZY M,MARET V,et al.Investigation of hydration and pozzolanic reaction in reactive powder concrete(RPC) using Si NMR[J].Cement and Concrete Research,1996,26(1):93-100.

[7] AHMAD S. Reinforcement corrosion in concrete structures,its monitoring and service life prediction a review[J].Cement and Concrete Composites,2003,25(4/5):459-471.

[8] 刘宝举,谢友均.矿渣细度及掺量对水泥净浆及胶砂性能影响[J]. 铁道科学与工程学报,2005,2(1):25-29.

[9] 刘望生,张英英,郭友欢,等.三种工业废渣作为活性矿物掺合料的对比研究[J]. 混凝土,2015(9):139-141.

[10] 张秀芝,孙伟,戎志丹,等.活性矿物掺合料对超高性能水泥基材料的影响[J].深圳大学学报(理工版),2008,25(4):338-344.

[11] 杨惠芬.锰矿渣粉的活性效应研究[J].科技信息(学术研究),2008(18):92-93,95.

[12] BHANJA S,SNEGUPTA B.Modified water-cement ratio law for silica fume concretes[J].Cement and Concrete Research,2003,33(3):447-450.

[13] 谢友均,刘宝举,龙广成,等.水泥复合胶凝材料体系密实填充性能研究[J].硅酸盐学报,2001,29(6):512-517.

[14] 冯勇,肖磊,多来提白克.吐尔,等.钢渣混凝土梁与普通混凝土梁抗弯性能试验对比研究[J].新疆农业大学学报,2014,37(6):500-503.

[15] 余保英,徐芬莲.工业废渣用于水泥基材的可行性试验研究[J].粉煤灰,2013,25(4):29-33.