基于熵产最小原理的高炉冷却壁传热分析

徐 迅

(南通大学杏林学院,江苏南通226001)

0 引言

高炉冷却壁是安装在高炉内部的重要冷却设备,其性能的好坏是影响高炉寿命的重要因素之一。对高炉冷却壁进行结构优化,提高冷却壁的冷却性能,一直是冷却壁生产设计者们关注的问题。热面最高温度往往作为冷却壁优化的目标函数[1-4],而冷却壁冷却能力的提高,往往以更大的能量损耗为代价。资料表明,高炉生产能耗巨大,而高炉炉墙的散热损失约占高炉能耗的3%[5]。因此,如何在提高冷却壁冷却能力的同时兼顾到节省能耗是值得关注的问题。

在传热强化理论中,Bejan提出的熵产最小法近年来被广泛应用于各种传热或导热优化问题。温差传热作为典型的不可逆过程,其间的可用能损失可用熵产来表示,所以熵产分析以及使熵产最小可以提高传热系统的能量利用率。

本文将熵产最小原理应用到高炉冷却壁的传热分析中,得出了冷却壁的熵平衡方程式,定义了高炉冷却壁的熵产,作为冷却壁传热不可逆性的评价指标;分析讨论了冷却水管到热面距离、冷却水管半径、镶转厚度以及冷却水管间距对冷却壁热面最高温度和熵产的影响。

1 高炉冷却壁的熵产

选取某钢铁公司高炉冷却壁作为研究对象,冷却壁本体宽800 mm,高1 600 mm,厚200 mm,填充层厚度为50 mm,炉壳厚度为50 mm,耐火材料镶砖间距为160 mm,冷却水流速2 m/s。

高炉冷却壁结构图如图1所示。

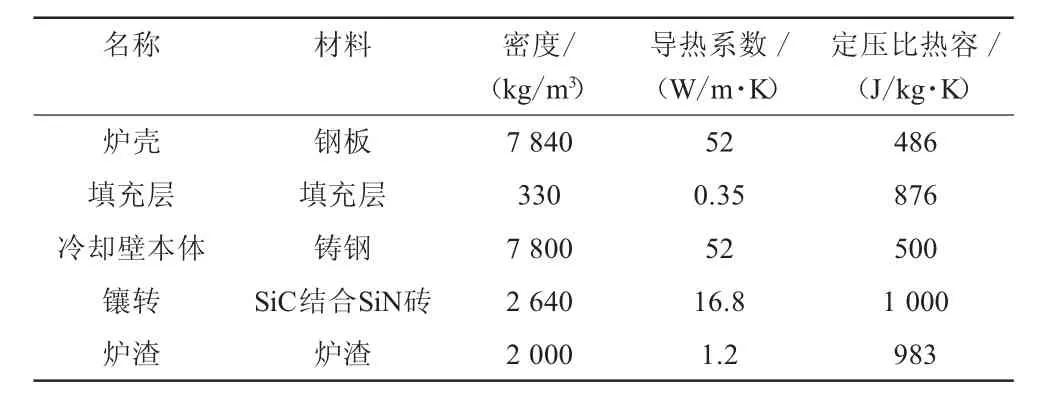

冷却壁各部分材料热物性参数如表1所示。

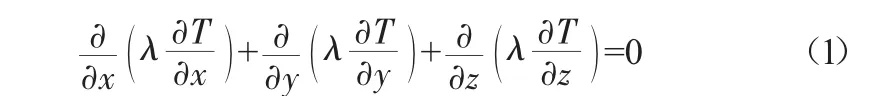

高炉冷却壁的稳态传热可视为导热问题,其三维稳态导热微分方程为:

式中,T为温度(℃);λ为导热系数(W/m·K);x、y、z分别为沿冷却壁厚度、宽度、高度的方向。

冷却壁的边界条件与文献[4]一致。

冷却壁各表面的热流为:

表1 冷却壁材料性能参数

从热面输入热流应等于从冷面和从水管内表面输出热流之和,它们的关系式为:

冷却壁各表面的熵流为:

由于传热过程中的不可逆损失,输入和输出的熵流并不相等,熵产为:

式中,S˙1,S˙2,S˙3分别表示热面、冷面、冷却水管内表面的熵流。

根据熵产最小原理,熵产越小,则可用能损失越小。冷却壁的熵产可作为其可用能损失的评价指标。

利用ANSYS对冷却壁三维传热模型进行计算,将冷却壁的热面、冷面和冷却水管内表面分别划分为面积相等的网格。这样在计算这三个面的熵流时,每个节点具有相同的权重。

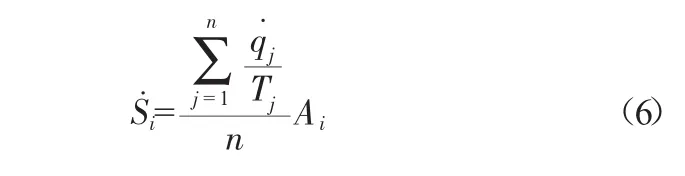

当表面共有n个节点时,该表面上的熵流计算式为:

式中,q˙j为表面各节点的热流密度(W/m2);Tj为表面各节点温度(K);Ai为表面面积(m2)。

将各节点温度代入式(6)计算,可分别得到热面熵流入S˙1,冷面熵流出S˙2,冷却水管内表面熵流出S˙3。将S˙1、S˙2、S˙3代入式(5)计算,可得高炉冷却壁的熵产Sg。

2 高炉冷却壁结构优化的计算结果及分析

2.1 不同冷却水管到热面距离下的高炉冷却壁传热分析

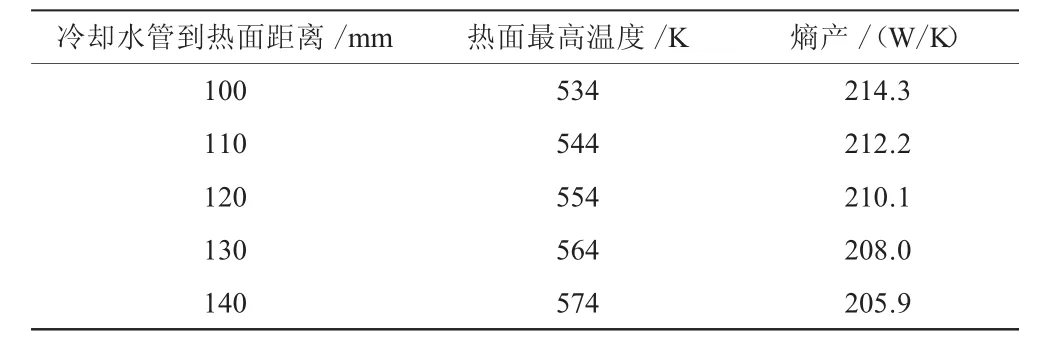

设定冷却壁整体结构参数不变,冷却壁内均匀分布4根冷却水管,水管间距200 mm,水管内径20 mm,镶转厚度60 mm,冷却水流速2 m/s。计算不同冷却水管到热面距离下的冷却壁热面最高温度和熵产,结果如表2所示。

表2 不同冷却水管到热面距离下的热面最高温度和熵产

可以看出,随着冷却水管到热面距离的减小,冷却壁的最高温度减小,而熵产增加。冷却水管到热面距离从140 mm减小到100 mm,最高温度从574 K减小到534 K,减小幅度为7.0%;熵产从205.9 W/K提高到214.3 W/K,提高幅度为4.1%。这表明减小冷却水管到热面的距离,有利于提高冷却壁的冷却能力,但可用能损失也随之增加。

2.2 不同冷却水管半径下的高炉冷却壁传热分析

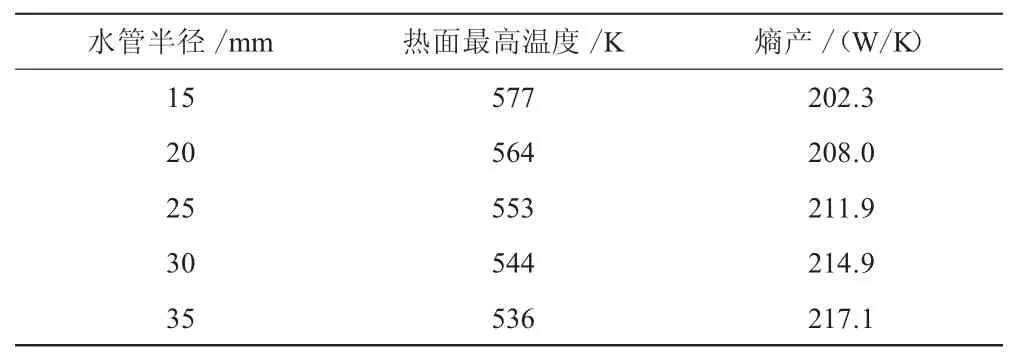

设定冷却壁整体结构参数不变,冷却壁内均匀分布4根冷却水管,水管间距200 mm,冷却水管到热面距离为130 mm,镶转厚度60 mm,冷却水流速2 m/s。计算不同冷却水管半径下的冷却壁热面最高温度和熵产,结果如表3所示。

表3 不同冷却水管半径下的冷却壁热面最高温度和熵产

可以看出,随着冷却水管半径的增大,冷却壁热面最高温度减小,而熵产增加。冷却水管半径从15 mm增大到35 mm,热面最高温度从577 K减小到536 K,减小幅度为7.1%。熵产从202.3 W/K提高到217.1 W/K,提高幅度为7.3%。这表明增加冷却水管半径,有利于提高冷却壁的冷却能力,但可用能损失也随之增加。

2.3 不同镶转厚度下的高炉冷却壁传热分析

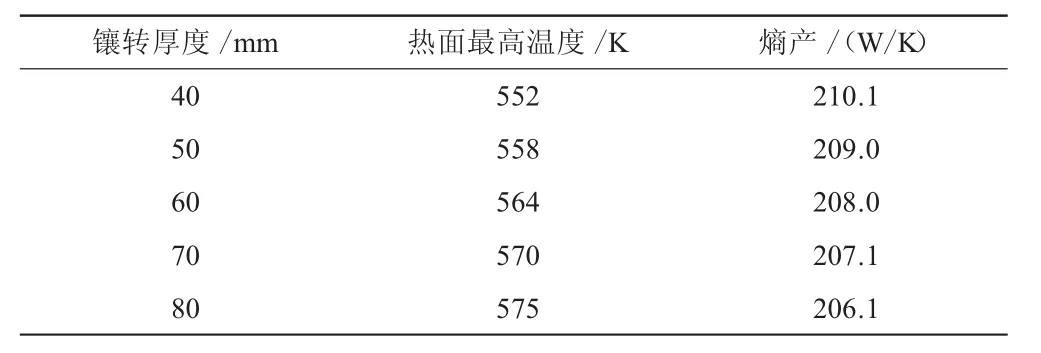

设定冷却壁整体结构参数不变,冷却壁内均匀分布4根冷却水管,水管间距200 mm,冷却水管半径20 mm,冷却水管到热面距离为130 mm,冷却水流速2 m/s。计算不同镶转厚度下的冷却壁热面最高温度和熵产,结果如表4所示。

表4 不同镶转厚度下的冷却壁热面最高温度和熵产

可以看出,随着镶转厚度的减小,冷却壁热面最高温度降低而熵产增加。镶转厚度从80 mm减小到40 mm,热面最高温度下降23 K,降幅为4.0%;熵产从206.1 W/K提高到210.1 W/K,提高幅度为1.9%。这表明减小镶转厚度,有利于提高冷却壁的冷却能力,但可用能损失也随之增加。

2.4 不同冷却水管间距下的高炉冷却壁传热分析

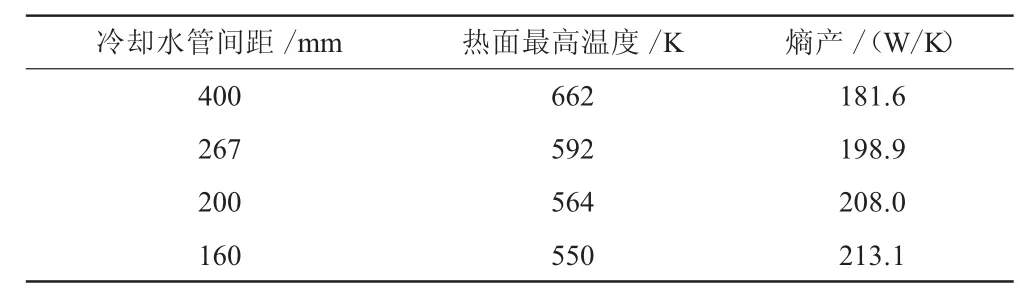

设定冷却壁整体结构参数不变,冷却水管半径20 mm,冷却水管到热面距离为130 mm,镶转厚度60 mm,冷却水流速2 m/s。计算不同水管间距下的冷却壁热面最高温度和熵产(当冷却水管间距为400 mm时,均匀分布2根水管;间距为267 mm时,均匀分布3根水管;间距为200 mm时,均匀分布4根水管;间距为160 mm时,均匀分布5根水管),结果表5所示。

表5 不同冷却水管间距下的冷却壁热面最高温度和熵产

可以看出,随着冷却水管间距的减小,冷却壁热面最高温度降低而熵产增加。冷却水管间距从400 mm减小到160 mm,热面最高温度下降112 K,降幅为16.9%。熵产从181.6 W/K提高到213.1 W/K,提高幅度为17.3%。这表明减小冷却水管间距,有利于提高冷却壁的冷却能力,但可用能损失也随之增加。

3 结语

本文将熵产最小原理应用到高炉冷却壁的传热性能分析中,得到了高炉冷却壁的熵平衡方程以及熵产,熵产越小,则可用能损失越小。通过实例说明了高炉冷却壁熵产的计算方法,分析讨论了冷却水管到热面距离、冷却水管半径、镶转厚度以及冷却水管间距对冷却壁热面最高温度和熵产的影响。计算结果表明:在冷却壁各结构因素变化下冷却壁热面最高温度和熵产具有不同的变化趋势。减小冷却水管到热面的距离、增加冷却水管半径、减小镶转厚度或减小冷却水管间距,都有利于提高冷却壁的冷却能力,但可用能损失也随之增加。对高炉冷却壁进行优化设计时,在保证热安全性的前提下,可选择熵产较小的设计方案,从而减少因传热不可逆性引起的可用能损失。

[1]邓凯,吴俐俊,程惠尔,等.结构参数对高炉铸钢冷却壁温度及热应力分布的影响[J].钢铁钒钛,2004,25(4):53-58.

[2]钱中,程惠尔,吴俐俊.基于热态实验的冷却壁传热分析[J].钢铁研究学报,2006,18(5):10-13.

[3]李静,吴俐俊,周伟国.高炉铸钢冷却壁冷却水管的优化研究[J].钢铁研究,2009,37(1):12-15.

[4]吴俐俊,周伟国,苏允隆,等.高炉铸钢冷却壁最佳结构的传热学分析[J].钢铁研究学报,2006,18(7):6-9.

[5]王筱留.钢铁冶金学(炼铁部分)[M].3版.北京:冶金工业出版社,2013.