基于压力溶气的微气泡生成实验研究

李景明,樊玉光,韩 健,刘 钊

(西安石油大学 机械工程学院,陕西 西安 710065)

引 言

随着油气田有害伴生物的增加和国家环保法规的完善与加强,污染物处理和资源化利用问题逐渐得到重视,作为一项重要的污染物处理和水质改善方法,气浮分离技术在含油污水处理等诸多领域得到了日益广泛的应用[1-2]。传统的引气式气浮分离技术将带压气体直接引入含油污水中,利用释压气体的浮升力实现污水净化分离,设备工艺水平不高,处理结果不甚理想。压力溶气气浮是通过加压形成的溶气水体系释压、消能工艺使溶解的气体分子迅速地聚集成尺寸微细、均匀的大量气泡通入污水当中,在表面张力的作用下与污染物微团相结合形成总体密度较小的含气絮粒,利用密度差使之上浮至水面从而实现杂质污染物与水体的分离[3]。

为有效提高气浮分离工艺技术水平,国内外学者进行了大量的研究工作。Sadatomi等[4]采用新型发生器进行了微气泡生成实验,研究了管径比和引气口位置、数量、尺寸等因素对微气泡生成数量与尺寸的影响。刘钊、韩健等[5-6]在溶气法微气泡生成机理分析的基础上,进行了空气和氮气、氧气微气泡生成实验,总结了不同溶气气泡生成规律。Hayatdavoudi等[7]分析了剪切速率、压力等因素对紧凑式浮选机性能的影响,并采用RSM模型研究了系统内部流场。Kwak等[8]研究了剪切流作用下气体成核过程,分析了释压过程、表面活性剂、剪切力、温度、超声作用等因素对成核特性的影响。罗小明等[9]则通过低强度旋流实验研究了旋流强度、含油量、回流比等因素对浮选性能的影响,得出了实验范围内较优的气浮工艺条件。研究表明[10-11],生成直径微小、密集度大、均匀性好的微纳气泡是改善气浮法分离效果的关键,因而有必要通过实验对气体溶解与释压后气泡生成过程的影响因素进行深入细致的研究,以建立有效的气浮工艺条件。

1 气浮技术的基本原理

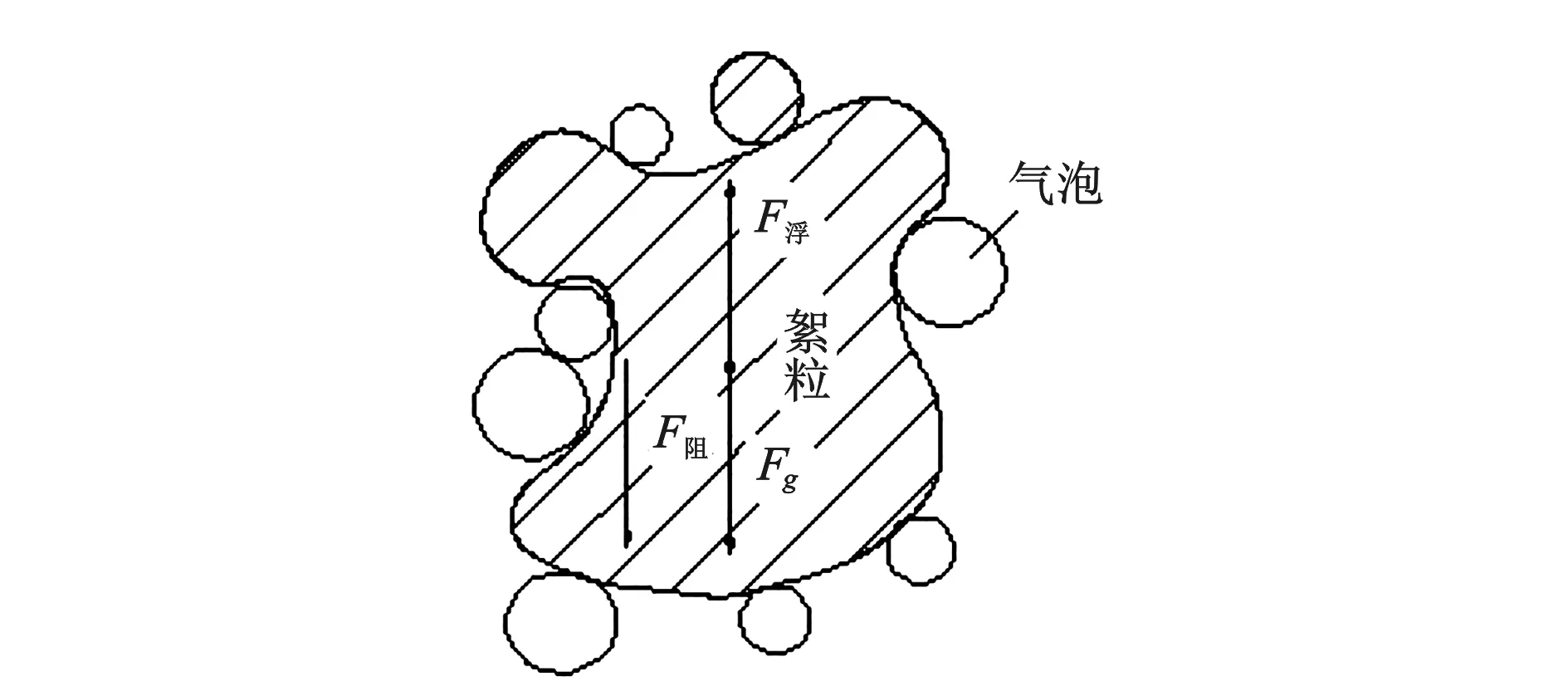

气浮分离过程受到污染杂质性质、黏附药剂添加、气泡状况等多种因素的影响,黏附了微细气泡的杂质带气絮粒上浮时主要受到重力g、浮力F浮及阻力F阻等3个力的作用(图1),其作用机理十分复杂。

带气絮粒在水中能够上浮的前提是气泡及絮粒所受的浮力F浮与两者所受的重力Fg和上浮过程中产生的阻力F阻达到平衡,即:

F浮=Fg+F阻。

带气絮粒所受重力Fg为絮粒及其吸附气泡所受重力的矢量和,由于空气密度很低,气泡所受重力所占的比例极小,在不是特别精确的计算中可忽略不计。当其所受浮力F浮大于重力g与阻力F阻的合力时,带气絮粒加速上浮,反之则絮粒上浮速度减小甚至停止不动或下降,因而要实现有效气浮,带气絮粒所受的浮力必须远大于其所受到的重力和阻力。此外,气泡上浮速度还与絮粒的直径、表面特性、密度、吸附气泡特征、外观形态、翻转、表面张力、亲水性、水温以及水的流动状态等因素有关,总体上絮粒吸附的气泡越多、平均密度越小、当量直径越大,则上浮的速度越快。气浮过程中,生成的气泡体积越小、尺寸越均匀,杂质及污染物絮粒黏附大量气泡后形成的含气絮粒密度越小、动态越稳定,其上浮速度越快,越容易达到水体液面从而实现分离。

图1 带气絮粒上浮时的受力示意图Fig.1 The beared force diagram of a floating flocculation particle with gas

2 实验装置系统与实验过程

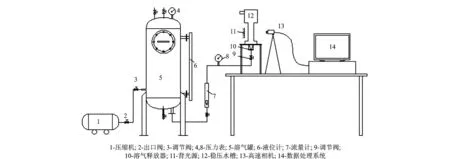

以压力溶气气浮过程理论分析为指导,采用室内实验的方法对压力溶气气泡生成过程进行研究。研究过程中所采用的实验装置系统流程如图2所示。

整个装置主要是由供水系统、供气系统、溶气系统、释放系统和图像采集系统5个部分组成,液体介质采用水,气体介质采用压缩空气。实验过程中首先在溶气罐中加入2/3~3/4液位高度的水,溶气罐内加水量通过液位计予以确定,经压缩机加压至0.6 MPa的带压气体经压缩机出口阀门排出并经调节阀引入溶气罐中与水进行混合,溶气罐内压力通过压力表进行监控。

现有研究表明,压缩空气通入水中后需经一定时间才能完全溶解。当溶气压力在0.5 MPa以下,溶气时间达到10 min,溶气量不再发生明显的变化,实验过程中空压机将溶气罐压力提高到预定的值后, 在释放之前静置10 min以上来保证气体充分溶解于水中,确保溶气水的生成质量,改善溶气效果,提高溶气水的释气能力。

图2 实验装置流程Fig.2 Schematic diagram of experimental system

溶气水在调节阀的控制下通过释放器中进行释放,释气压力由压力表进行监测。为便于监测微气泡生成情况,采用透明的玻璃钢材料制作工字型气浮池,其下部为释气段,中间较窄部分为观测段,同时为减小液面波动对微气泡生成过程的影响,在其上端设有横截面较大的稳压水槽。为监测释气过程中压力波动情况,在释气段与稳压段交界处设有皮托管压力计测量液体静压。实验过程中发现测压点位置处压力基本稳定为该点处的静水压头,故可认为由释放器释放出来的压力在释放器与测压点之间全部释放。由背光源和Menta-G504B高速相机组成的数据采集系统将气泡生成图像资料输出并通过数据处理系统进行分析处理,释气后的溶气水经由溢流口流出。

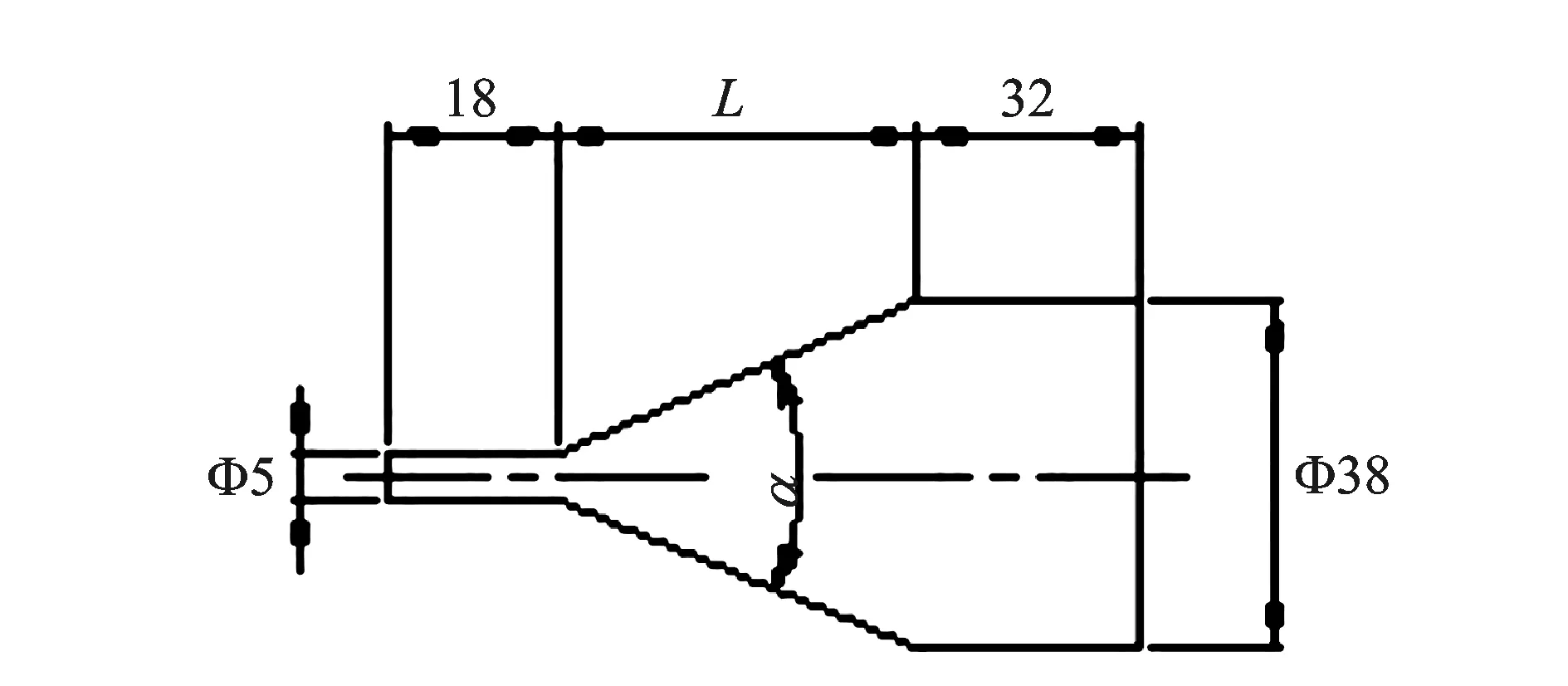

为研究释放器结构对微气泡生成的影响,设计制作锥顶角度α分别为20°、30°、45°、60°、90°的5种不同尺寸的释放器(图3)与气浮领域常用的TS型释放器(释放角度为180°)进行对比实验,为便于表述将上述释放器依次编号为1#—6#。

图3 释放器的结构尺寸示意图Fig.3 Structure and size of gas releaser

3 实验结果与分析处理

以微气泡生成实验平台为基础,利用前述1#—6#释放器分别在0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45、0.5 MPa不同压力下进行实验,释气工况采用正交实验法予以确定,释气压力通过溶气罐的压力表以及管道上的压力表进行监测。实验过程中,所监测数据主要为溶气水释放的压力和气泡的尺寸(直径)。

由释放器喷出的溶气水在气浮池内迅速释压,初始状态溶于水中的气体在压力梯度的作用下从水中溢出,形成细小的微气泡并在气浮池中发生聚并、破裂,最后形成较为稳定的气泡沿气浮池内部空间逐步上升,并在气浮池中部位置基本趋于稳定。释气过程开始后通过成像装置连续拍摄气浮池中气泡生成情况,并将其形成图像保存在数据采集系统的计算机中。由于气浮池中密集大量的微细气泡并不断运动上升造成气、水界面折射、散射和反射作用而产生模糊现象,需要采用平面背光源对拍摄区进行亮化处理。为有效避免壁面效应对拍摄效果造成影响,将高速相机拍摄焦点定位于气浮池中部纵剖面中心处,用以拍摄远离壁面位置的气泡情况,从而提高图像信号采集的准确性和有效度。

为减小高速相机拍摄的原始图片的对比度不够鲜明、边缘也欠清晰等因素造成的气泡尺寸测量误差,除了保证实验工况的稳定性外,还需要从高速相机连续拍摄的图片中择取质量较好者利用Photoshop软件进行灰度变换提高图片对比度(图4)并对气泡界面进行锐化(图5),得到合乎要求的图像,再用Digimizer软件测量气泡生成尺寸,最后利用MATLAB程序进行概率分析处理,获取生成气泡的中径作为气泡特征尺寸,以保证气泡尺寸的测量精度。

图4 灰度变换前后图像对比Fig.4 Comparison of images before with after gray transformation

图5 气泡放大灰度图锐化处理Fig.5 Comparison of grey images of bubbles before with after Gaussian sharpening

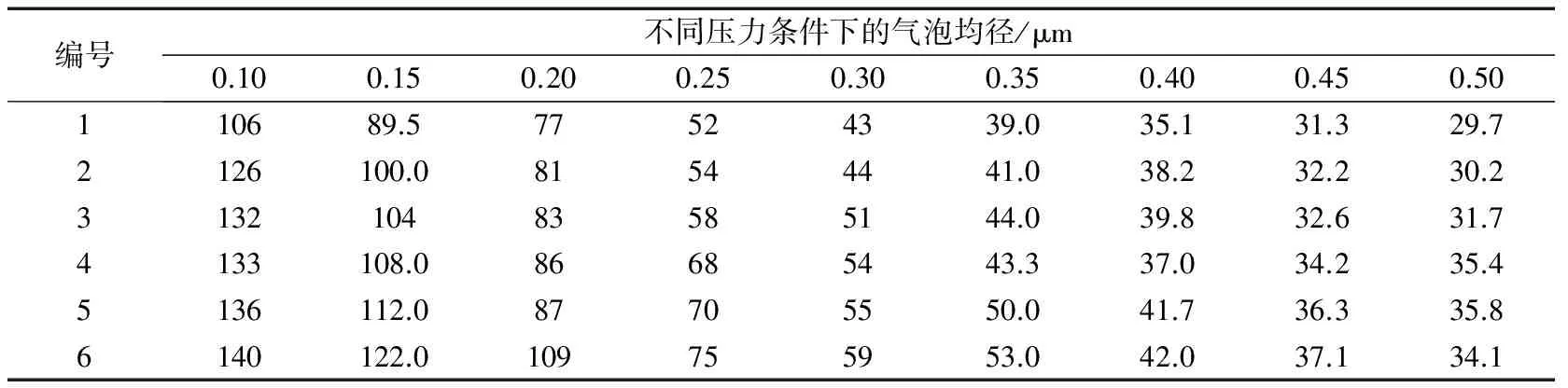

如上述方法不能获得满足要求的数据则需重复进行实验,直到满足要求为止。经过多次实验后所测得的实验结果见表1。

表1 微气泡生成实验数据Tab.1 Experimental data of micro-bubble generation

*压力单位: MPa

3.1 压力对气泡生成尺寸的影响分析

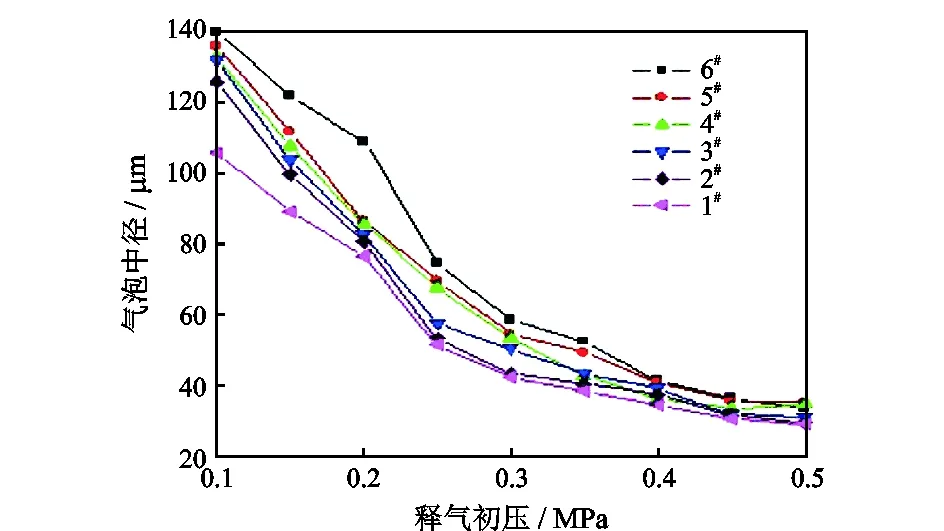

在溶气罐加水量、溶气水释放量和释放时间均相同的条件下,通过每个释放器进行实验,并通过图像获取、分析设备和软件测定气泡尺寸,得出的释气初始压力与气泡直径关系曲线如图6所示。

图6 溶气水释气初压与气泡平均直径关系Fig.5 Relation between initial gas releasing pressure of dissolved gas water and average diameter of bubbles

由图6可以看出,不同释放器中气泡生成直径均随着释气初始压力的增加呈减小趋势;随着释放角度的增加,气泡生成直径的减小幅度增大,即压力释放速率越大气泡直径减小得越快;在0.1~0.3 MPa的释放压力范围内,不同释放器中气泡生成平均直径减小得较快;当释放压力高于0.4 MPa时,气泡直径减小的趋势变缓,基本维持在30 μm左右,满足临界成核直径条件要求,能够形成稳定的气浮条件。故在进行溶气释放时应在保证气泡生成数量的前提下,尽量维持释放压力在较高的压力范围内,以保证生成气泡的质量,改善气浮效果。

3.2 释放器锥顶角度对气泡生成尺寸的影响分析

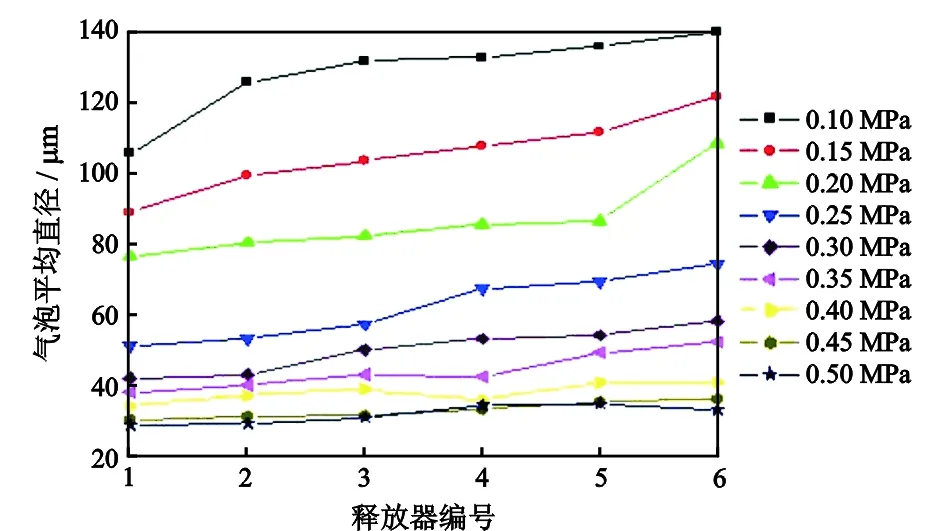

实验过程中发现释放器结构对气泡生成同样存在着重要的影响,而释放器结构中最典型的尺寸为锥顶角。通过上述实验条件下所获得的数据并进行拟合,得到不同释气初始压力条件下各释放器与生成气泡尺寸关系,如图7所示。

图7 不同压力条件下释放角度与生成气泡直径的关系Fig.7 Relations between gas releasing angle and generated bubble diameter under different pressure

由图7可以看出,在不同的初始释气压力条件下,气泡的生成直径均随着释放角度的增大呈递增规律。释气角度较小(20°、30°、45°)时,气泡生成直径随释放角度增大的增速较大,这主要是由于随着释放角度增大,溶气水释放口下游回流和负压逐步增大所致;当释放角度大于60°时,由于流通界面变化率降低,溶气水释气时间显著缩短,同时气液两相流体释放时流通截面突扩造成的负压和回流旋涡等效应对气泡生成的影响趋于定值,结果造成随着释放角度的增加气泡生成直径变化较小,均维持在30 μm左右较为稳定的水平,因而实际中应在保证释气时间的前提下采用释放角较大的释放器。

4 结 论

(1)溶气法微气泡生成过程中气泡生成直径随着初始压力的增大而减小,在0.1~0.3 MPa压力范围内,气泡生成直径随着初始释气压力的增大迅速减小,当压力达到0.4~0.45 MPa时,气泡直径减小的幅度变慢,要获得较小的微气泡应采用较高的释气初始压力。

(2)相同的释气压力条件下,释放器锥顶角越小气泡生成尺寸越小,实验范围内20°度锥顶角的释放器能够获得最为细小的微气泡。

(3)溶气水在释放器中流动时的压力梯度随着释放器锥顶角度的增大而增大,在较小的释气角度条件下气泡生成直径较小且较为均匀,而释气角度较大时释气时间显著缩短、压力变化剧烈,气泡生成直径增大且均匀性较差。

针对以空气为溶解气的条件应采用较小的锥顶角在较大的释气初始压力下制备气泡,本次实验范围内采用锥顶角为20°的释放器在0.4 MPa的初始压力下进行释气操作,能够获得更为细小的气泡,从而改善气泡生成质量。

[1] 李兴春,范巍.污染物特别排放限值对石油石化企业的影响[J].油气田环境保护,2015,25(6):5-8.

LI Xingchun,FAN Wei.The impact of special pollutant discharge limit to the petroleum and petrochemical enterprises[J].Environmental Protection of Oil & Gas Fields,2015,25(6):5-8.

[2] 王洪涛,罗剑,李光富.含油污水外排对土壤和潜水层污染的模拟分析[J].清华大学学报(自然科学版),2000,40(11):109-133.

WANG Hongtao,LUO Jian,LI Guangfu.Numerical simulation of oily wastewater contamination of subsurface soil and phreatic aquifer[J].Journal of Tsinghua University (Science and Technology),2000,40(11):109-133.

[3] 邓晓辉,许晶禹,吴应湘,等.动态微气泡浮选除油技术研究[J].工业水处理,2011,31(4):89-90.

DENG Xiaohui,XU Jingyu,WU Yingxiang,et al.Research on the technology of oil removal by dynamic state micro-bubbles flotation[J].Industrial Water Treatment,2011,31(4):89-90.

[4] SADATOMI M,KAWAHARA A,KANO K,et al.Performance of a new micro-bubble generator with a spherical body in a flowing water tube[J].Experimental Thermal & Fluid Science,2005,29(5):615- 623.

[5] 刘钊.溶气法气泡的生成规律及其试验研究[D].西安:西安石油大学,2013.

[6] 韩健.单组份气体溶气法气泡的生成机理和试验研究[D].西安:西安石油大学,2014.

[7] HAYATDAVOUDI A,HOWDESHELL M,GODEAUX E,et al.Performance analysis of a novel compact flotation unit[J].Journal of Energy Resources Technology,Transactions of the Asme,2011,133(1):325-332.

[8] KWAK H Y,KANG K M.Gaseous bubble nucleation under shear flow[J].International Journal of Heat and Mass Transfer,2009,52 (21):4929-4937.

[9] 罗小明,付浩,潘悦文,等.低强度旋流气浮处理含油污水实验研究[J].中国石油大学学报(自然科学版),2016,40(3):149-154.

LUO Xiaoming,FU Hao,PAN Yuewen,et al.Experimental study of low intensity cyclone flotation on wastewater treatment[J]. Journal of China University of Petroleum(Edition of Natural Science),2016,40(3):149-154.

[10] 付晓泰,王振平,卢双舫.气体在水中的溶解机理及溶解度方程[J].中国科学(B辑),1996,26(2):124-130.

FU Xiaotai,WANG Zhenping,LU Shuangfang.Dissolution mechanism and equations of gas solubility in water[J].Science in China(Series B),1996,26(2):124-130.

[11] 石晟玮,王江安,蒋兴舟.水中微气泡上浮过程的力学影响因子研究[J].海军工程大学学报,2008,20(3):83-87.

SHI Shengwei,WANG Jiangan,JIANG Xingzhou.Mechanics effect study of a rising micro- bubble in still water[J].Journal of Naval University of Engineering,2008,20(3):83-87.