2×135MW循环硫化床机组输煤系统加装筛分装置改造方案的实施及探讨

刘世飞

摘 要:对2×135MW循环硫化床机组输煤系统加装筛分装置的方案及实施进行了详细的介绍,并对其存在的问题进行了分析,对现有正在运行的循环硫化床机组输煤系统增加筛分装置的效果进行了有益的探讨。

关键词:振动式滚轴筛;筛分装置;防堵防卡;实施效果

中图分类号:X77 文献标志码:A 文章编号:2095-2945(2018)05-0074-03

Abstract: This paper introduces in detail the scheme and implementation of adding screening device to the coal conveying system of 2×135 MW circulating vulcanization bed unit, and analyzes its existing problems. The effect of increasing screening unit in the coal conveying system of circulating vulcanized bed unit is discussed in this paper.

Keywords: vibrating roller screen; screening device; blocking and blocking; effect of implementation

1 概述

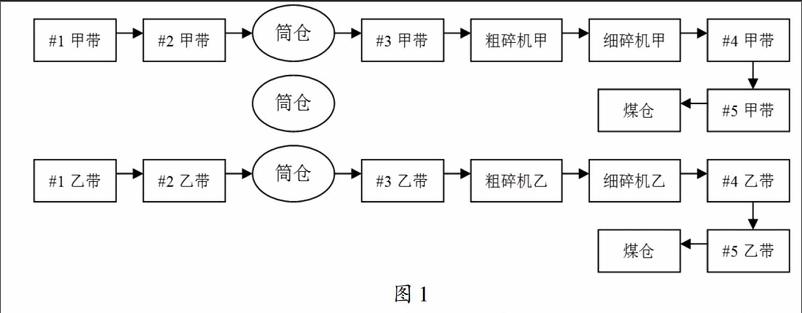

神华神东电力店塔发电有限公司煤矸石发电机组采用2×135MW空冷凝气式汽轮发电机组,配480t/h超高压循环硫化床锅炉,双机运行时,日耗煤量平均为3900T,输煤系统由#1甲、#2甲、#3甲、#4甲、#5甲及#1乙、#2乙、#3乙、#4乙、#5乙十条皮带组成二条上煤输送系统,碎煤机采用物料全通过的二级破碎机布置形式,其中第一级为环锤式碎煤机,进料粒度≤350mm,出料粒度≤25mm,出力400t/h,第二级采用进口锤击式细碎机,进料粒度≤50mm,出料粒度≤10mm,出力350t/h,整个碎煤机布置在#3皮带与#4皮带之间的2号转运站楼上。在细碎机进料处设有缓冲匀料装置。电厂所需工程煤全部采用汽车运输方式进厂,由缝隙式汽车卸煤沟与汽车卸煤沟并列布置的地下煤斗接卸来煤,并在#2甲乙皮带与#3甲乙皮带之间设置三个直径为φ18mm的储煤筒仓,储存来煤,在储煤筒仓下设有叶轮给煤机给#3甲、乙皮带输煤,输煤系统皮带B=800mm,V=2.0m/s,Q=300t/h,均为双路布置。

2 输煤系统运行时存在的问题及改造目的

电厂的来煤主要由矸石、煤泥、煤炭三部分组成,其比例为矸石30%,煤泥25%,煤炭45%,其中煤炭的发热量在4300~5300大卡之间,且杂质较多,水分较大,由于含有煤泥,故煤中粘性度较高,三部分来煤以一定比例混掺后,通过叶轮给煤机进入#3皮带、粗碎机、细碎机、#4皮带、#5皮带,再通过犁煤器進入原煤仓待燃烧,经实际测量,混掺后的来煤粒度>13mm约占27%,8~13mm的约占17%,<8mm约占56%。在运行中存在的主要问题为:(1)入炉煤过破碎问题,由于来煤全部经过二级碎煤机系统,其中<8mm粒度的煤炭有很大一部分满足锅炉燃烧要求又经过二级破碎后,会出现过粉碎现象,直接影响了燃煤在锅炉中的燃烧效率。(2)碎煤机的堵塞问题,由于来煤中有大量的粉煤及25%左右的煤泥,且煤中杂质较多,水分较高,粘性较大,同时细碎机的筛分效率较低,故在实际运行中,经常出现细碎机堵煤现象,尤其是在每年的夏季多雨时节,几乎每天都发生堵煤现象,清理起来难度极大,严重影响了输煤的正常运行,给机组正常运行带来极大的隐患。(3)碎煤机锤头磨损严重,需要频繁更换锤头,由于来煤中矸石含量较大,且全部来煤经过细碎机造成碎煤机锤头和破碎板磨损加剧,锤头使用寿命大大低于正常使用周期,导致经常性更换锤头及碎煤板,同时还造成细碎机主轴轴瓦温度过高,主轴运转时跳动过大,需要经常停机检修,严重影响输煤的正常运行。同时加重了碎煤机设备的维修量。(4)由于碎煤机存在上述问题,严重影响输煤系统的正常运行,故二台机组带满负荷运行时,长期采用双路同时上煤,而其中如果有一路输煤设备出现故障,则另一路输煤设备几乎不停机运行,才能满足二台机组运行要求,因此目前这种输煤方式存在巨大的安全隐患。故2×135MW循环硫化床机组输煤系统增加筛分装置的目的是通过在#2转运站#3皮带与#4皮带之间增加二套筛分装置及配套的落煤管、斗、犁煤器、缓冲床设备,使得满足锅炉燃烧条件粒度的原煤直接经过筛分设备后进入原煤料仓,大大减少来煤中通过碎煤机的数量,即解决原煤的过粉碎现象,也减轻来煤通过碎煤机的流量,从而彻底解决碎煤机易堵,锤头易损需要经常更换的弊端,并在完善输煤系统相关设备的条件下,进一步实现输煤系统单路运行。

3 改造方案

3.1 设备选型

神华神东电力店塔发电有限公司2×135MW煤矸石发电厂二台机组分别于2005年及2006年建成投产,在当时因为没有成熟的筛分设备可选,故设计了二级破碎机系统来完成对来煤的破碎。而这次加装筛分装置对输煤系统而言,属于投产后的改造项目,筛分设备的选型受到现有安装条件的限制,在设备的选型上具有较大的局限性,象如今在循环硫化床机组输煤系统上常用的筛分设备如双转式筛煤机及高幅振动式筛煤机,在#2转运站现有的土建条件下无法满足其安装要求。因此在经过一定程度上的调研和向西北电力设计院咨询后,根据电厂#2转运站现有的安装条件,并经过对其土建平台进行建筑校核后,选择的筛分装置设备是经过改进的带有振动功能的滚轴筛。该筛分装置的筛轴及筛片其材料采用不锈钢1Cr18Ni9Ti材料制作,形状及形式采用特殊方式处理以满足筛下物粒度≤10mm以下的要求,同时提高每根轴上驱动电机的功率,轴径和筛片间的形状及间距做适当调整,在筛轴的下方设计了高强度的动态自动清扫系统,可以自动清扫筛片及筛轴上的积煤,破坏煤粉包轴造成滚轴筛堵煤的成因。endprint

3.2 筛分装置的分布形式

2×135机组原输煤系统组成方式如下:

在上述输煤系统中,二级碎煤机与#3甲乙带尾部,#4甲乙带头部均安装在#2转运站内,具体位置是#3甲乙带尾部安装在#2转运站三层,粗碎机甲粗碎机乙安装在二层,细碎机甲细碎机乙安装在一层,而#4甲乙带尾部安装在地下一层。形成甲乙二路输煤系统向机组供煤。根据#2转运站的土建结构、承重能力及现有输煤设备的安装位置,确定新增加的筛分装置及落煤管、落煤斗等安装在#2转运站的二层,具体安装分布方式是在#3甲乙带下部各装一台。其中在#3皮带甲带对应粗碎机乙的位置设置一套单边犁式卸料器,在卸料器下方设置一套15轴振动式滚轴筛,该滚轴筛与#3皮带呈垂直分布,其筛下物通过落煤管直接进入#4乙皮带。筛上物接入#3皮带乙下方粗碎机乙,再通过细碎煤机乙后进入#4乙皮带。当来煤无需筛分时,也可走原输煤方式通过粗、细碎煤机甲直接进入#4甲带式输送机。而#3皮带乙带机头传动滚筒将向前移动3290mm,再在其下安装19轴振动式滾轴筛,其筛下物通过落煤管直接进入#4甲皮带。筛上物接入#3皮带甲机头下部的粗碎机甲,再通过细碎机甲后进入#4皮带甲。同时在#3皮带乙带原有落煤口上安装双边犁式卸料器,保留原有乙带的输煤方式。当来煤无需筛分时也可走原输煤方式通过双侧犁式卸料器直接进入粗、细碎煤机乙后再进入#4乙带式输送机。振动式滚轴筛进料粒度大于350mm,出料粒度≤10mm,通过滚轴筛的筛分后,筛下物≤10mm的煤粉通过落煤管直接进入#4甲乙两条皮带上。筛上物通过落煤管进入粗细二级碎煤机破碎后,再进入#4甲乙带。

3.3 解决筛分装置堵煤的技术措施

(1)采用振动式筛轴,即将承载滚轴筛筛轴的轴承座,电机减速机座独立的设置在可以往复式振动的机架平台上,使之在筛轴旋转工作的过程中,每根筛轴既有滚动的筛分效果,又有相对独立的振动。每根轴在独立的振动过程中,可自动清理相互筛片上的积煤,从根本上破坏积煤成因。滚轴筛筛轴的振动是通过设置在轴承座下及电机减速机座下的阻尼式橡胶弹性块来完成的。该橡胶弹性块由金属外套与优质橡胶整体压铸成型,具有很好的强度及良好的弹性功能,且使用寿命达三年以上。同时其提供的振幅在0.5-1.5mm之间。振动轴于机壳两端的密封,采用复合材料的迷宫式的密封方式,既留有单根轴振幅的空间,又可以防止煤粉的泄露。(2)同时设计安装了一套高强度的自动清扫器,自动清扫叶片上的积煤,通过此方法破坏煤粉包轴的成因。使其在初始阶段即不能粘住筛轴筛片。(3)为了进一步的提高防粘煤效果,采用了1Cr18Ni9Ti不锈钢材料来制作筛轴及筛片,并采用氩弧焊工艺,使筛轴与筛片表面光洁平滑,并对其进行抛光处理,利用其不锈钢材料特性来进一步减少煤粉在筛轴筛片上的粘积。(4)振动式滚轴筛的筛片分布形式采用镶嵌式分布,每个筛轴上面的筛片与前后筛轴上的筛片产生相互转动,既解决了筛片上的积煤,又解决了矸石造成筛轴卡跳的问题,实现其防堵防卡功能。(5)由于#3甲乙皮带下滚轴筛甲、滚轴筛乙分别为15轴及19轴,其筛面面积足够大,可以很充分的筛下煤粉。(6)为了便于检修更换环形破碎机的部件和转子,滚轴筛靠近环形破碎机的一端,将六根轴设计成可拆卸的一个整体。在整体设备安装完毕后,拆下连接螺栓,完整的吊出六根轴的整体部件和所有连接体,便可以让出检修更换破碎机部件的通道与空间。经试验采用上述方法可以充分减少筛轴筛片的积煤程度,有利于粉煤的筛分。同时解决筛轴易卡跳的弊端。同时与筛分装置配套的落煤管、落煤斗采用δ=10mm的钢板制作,在所有的受煤面上采用δ=10mm的NM400材料做耐磨板,耐磨板和落煤管、落煤斗采用螺纹连接。同时#2转运站二层与地下一层因为落差较大,在#4皮带落煤口处安装了缓冲床,以减小煤流对输煤皮带的冲击。同时为了减少因落差高度较大下落煤造成的粉尘,在#4皮带甲乙带入料口处各设置一个锁气器。所有围绕着滚轴筛所需的安装用工作平台用型钢在现场按图制作而成。

4 改造实施过程

此次2×135MW机组新增筛分装置的具体内容为二套振动式滚轴筛,二套落煤管、二套落煤斗、二套缓冲床、二套犁煤器、二套电气控制系统及新增筛分设备输煤程控的改造。在筛分设备及配套的落煤管、落煤斗、缓冲床、锁气器等设备的安装过程中,移动了#3乙带的头部驱动装置,在#2转运站二层采用型钢材料制作了一个安装筛分设备的安装平台,从厂配电中心到#2转运站放置了动力电缆,安装了二套振动式滚轴筛的电气控制柜,并专门编制了新增的筛分装置进入输煤程序控制的软件。在施工过程中遇到犁煤器犁不尽带有尾煤,转运站三层输煤系统粉尘较大等问题,经过更换犁煤器、加装除尘器的方式分别加以解决。

5 实施效果

5.1 实施效果

从上述加装筛分设备的改造及试运行情况看来,通过加装筛分设备,使得大量粒度≤10mm的原煤经过筛分后直接进入#4、#5皮带,避免了这部分原煤过破碎现象,同时由于进入碎煤机的煤量大大减少,减轻了碎煤机的负荷,实现了分流原煤,也减少了原系统中原煤被过渡破碎的弊端,对改善碎煤机的工作状态起到了很大的作用,较好的达到了改造设计中要求的增加筛分装置分流煤量,改善原输煤系统条件,降低整个3#-5#皮带输煤系统的能耗,减少粗碎机、细碎机的锤头磨损,减少该设备的维修周期,延长使用寿命,提高整个输煤系统的可靠性运行程度的目的,同时,又保留了原输煤方式,不影响原输煤系统的正常运行。经过一个月时间的带煤运行试验,运行条件为200t/h煤流量。煤炭粒度≤10mm煤经过筛分直接落入#4皮带,未见阻煤或堵煤现象发生,振动式滚轴筛运行稳定,过煤畅通,犁煤器分流效果良好,基本不带尾煤,对保证后续生产设备的安全运行,起到了十分有效的作用,达到了改造项目中提出的设计要求。

5.2 筛分装置筛下物粒度测量

在试运行期间,经过对筛分装置的出煤粒度进行观察,截段取样、测量、称重、计算等方式,对经过筛分装置的出煤粒度进行了分析计算,其方法是在#5甲带及乙带上随机截取二段1m长及2m长的煤段,对截取的煤段横截面用卷尺测量长度及高度,采用数值累积方式计算出皮带上煤的横截面积,再乘上截煤段的长度,通过煤的密度求出截取煤段上煤的总重量,再将截取煤段中粒度>10mm以上的块煤取出、称重,计算出>10mm块煤的重量百分比。采用上述方法在#5甲带及乙带上截取长度分别为2米及1米长煤段,经用卷尺测量,其在皮带上的截面长度及高度分别为0.45m、0.04m及0.47m、0.04m,采用数值累积方式计算出皮带上煤的截面积为0.0135m2及0.0141m2,再乘上截取煤段长度2m及1m,二段截煤长度的体积分别为0.027m3及0.0141m3,取煤的密度为1.4t/m3,则二段截取煤段中煤的重量分别为37.8kg及19.74kg,从长度2m截取的煤段中,取出粒度>10mm的块煤经称重为2.54kg,则该煤段中粒度>10mm的块煤重量百分比为2.54/37.8=6.72%,从长度为1m截取的煤段中,取出粒度>10mm的块煤经称重为1.64kg,则该煤段中粒度>10mm的块煤重量百分比为1.64/19.74=8.30%。结论:输煤系统经筛分装置筛分后出煤的粒度范围<10mm以下占91.7~93.28%。10mm以上粒度约占6.72~8.3%。从上述数据分析,以及试运行过程中煤燃烧后出渣情况观察,经过筛分装置后的煤炭粒度基本满足2×135MW机组的运行要求。endprint

5.3 输煤系统节能可行性分析

在未使用筛分装置输煤时,每天输煤系统双路运行12-13小时,才能完成3900吨的上煤量,满足2×135MW机组运行的要求。但在采用筛分设备上煤后,75%以上的原煤经滚轴筛筛出,避免了原煤的过破碎现象,同时碎煤机实际工作量大大下降,基本杜绝了碎煤机的堵塞,其环锤的损坏周期也会大大降低。设备的维修周期也迅速降低,整个输煤系统正常运行的稳定性,可靠性大幅度提高。故在完善了輸煤系统相关设备的功能后,按300吨/小时流量上煤,即可实现输煤系统的单路运行,经计算一条单路上煤系统#3皮带,粗碎机、细碎机、匀料器、#4带、#5带驱动电机功率合计为974.5kW,若能实现单线运行,则与原运行方式相比,按每天运行12小时计算,节省电能为974.5kW×12=11694度,若按运行100天计算,则可节省电能1169400度,可见其节能效果十分显著。同时也使得2×135MW机组上煤的可靠性大大提高。

6 改造后对实施方案的探讨

(1)由于电厂来煤品质波动较大,其矸石煤泥比例及煤炭的热值都在一定范围内变化,煤中所含杂质、水分、粘性也在一定范围内变化,因此仔细区分不同煤种之间的变化因素,对筛分装置运行的影响是很重要的,即筛分装置的设计一定要有具体的针对性。(2)可以近一步减小筛片与筛片之间的间距,以便进一步减少筛下物煤的粒度,由于采取了有力的防堵措施,也由于矸石的自清功能,可以在原设计的基础上近一步缩小筛片之间的间距,此举可以使得筛下物煤的粒度近一步减小。而不用担心滚轴筛的筛片被煤粉堵住,影响煤粉的通过。(3)如果转运站的土建安装条件许可,滚轴筛的筛面应尽量设计成一个斜面,斜面的角度应在15-25°之间。(4)筛分装置下设的落煤管中段若有安装条件,则应尽可能设计一套落煤缓冲装置来进一步降低煤流的下落速度,减少因落差高度造成的粉尘污染。(5)在滚轴筛的上部,落煤斗的侧面及落煤管容易造成积煤的部位,应尽可能开一些清理检修门,以便上煤运行结束后方便打扫及清理。(6)由于筛分装置安装在#2转运站二层,煤流通过筛分设备后,直接落入#4皮带,其间的距离较长,落差较大,故在#4皮带尾部导料槽及#3皮带落煤口处煤尘较大,因此在#4皮带落料处安装了缓冲床,缓冲床上端又安装了锁气器,同时在#4皮带尾部导料槽上安装了一套无动力除尘系统,在#3皮带落煤口处安装了二台脉冲式布袋除尘器,通过上述方法,较好的解决了因落料高度过大造成的粉尘污染。(7)在#3皮带甲带安装了一台单侧犁煤器,最初选型时,选择的是不锈钢材料制作的犁头,在运行时对输煤胶带造成的磨损较大,且犁不干净,常有尾煤进入机头下落煤斗,后经改进加装耐磨橡胶刮板材料制作的犁头,既解决了对输煤胶带造成的磨损问题,又犁干净了尾煤,取得了较好的分流来煤的效果。

参考文献:

[1]国电太原第一热电厂.输煤系统和设备[M].中国电力出版社,2008-01-10.

[2]曾建辉.燃料运行与检修[M].中国电力出版社,2010-01-01.

[3]杜涛祖.火电厂输煤系统滚轴筛和碎煤机布置方案[M].电力建设,2012,03.endprint