基于航空结构件制造特征的CAPP系统的检索算法研究

王鹏,王莹,关煜杰,喻天罡

(1.西安航空学院 机械工程学院,西安 710077) (2.中国航空综合技术研究所 标准化与研究发展中心,北京 100028)

0 引 言

飞机结构件是机体骨架和气动外形的重要组成部分,占飞机机加零件的80%以上,具有多品种、小批量的特点[1]。随着CAPP系统的发展,成组技术为解决飞机结构件的智能化制造问题提供了理论基础。鉴于飞机结构件在制造工艺上具有相似性和继承性的特点,以成组技术理论为基础,构建基于制造特征的CAPP系统具有一定的可行性。CAPP系统中的特征识别是其关键技术,20世纪70年代以来,针对特征识别算法的理论研究主要包括:面属性邻接图匹配法、交替和差分解法、单元分解法、最大特征分解法以及基于特征踪迹推理方法主流的算法[2]。在通用机械制造系统的实际应用中,A.R.Grayer[3]从零件的实体模型中提取出加工制造工艺规划特征信息和刀具规划的信息,并对加工方法进行了优化。陈艾华[4]、张金戏[5]、校江超[6]等以属性邻接面为基准,混合式特征面以及加工基准面为特征图元,对零件进行了特征识别研究。以上均是以三维实体模型的表征轮廓特征为对象进行的研究工作。然而,飞机结构件通常比一般零件的形状复杂,仅从几何轮廓上进行特征识别存在很大困难。

近年来,S.M.O.Tavares[7]从飞机结构件的材料性质入手,对结构件进行成组分类,提高了生产效率。房志亮[8]、高鑫等[9]和帅朝林[10]分别研究了跨区域飞机结构件协同制造平台,但并未解决生产车间内部存在的工艺设计繁琐、效率低等问题。现阶段,CAPP系统在国内航空制造领域的应用仍存在以下三个问题:①航空结构件的制造过程并非通用零件制造,不能简单地按机械加工工艺进行分类;②制造过程复杂,牵扯设备多,无法对加工设备进行成组管理[11-15];③虽然个别飞机制造企业引入了CAPP系统,但缺乏航空制造领域的专用性,实际应用效果并不理想[16]。

本文分析国内外关于航空结构件制造的研究现状,构建基于航空结构件制造特征的CAPP系统,设计基于制造特征的编码系统和用于目标零件与实体模型零件特征自动识别的分步检索算法,完成编码零件与实体模型库零件的特征识别,为航空结构件的智能制造提供了一种理论依据。

1 基于制造特征的CAPP系统与CAD、CAM的集成

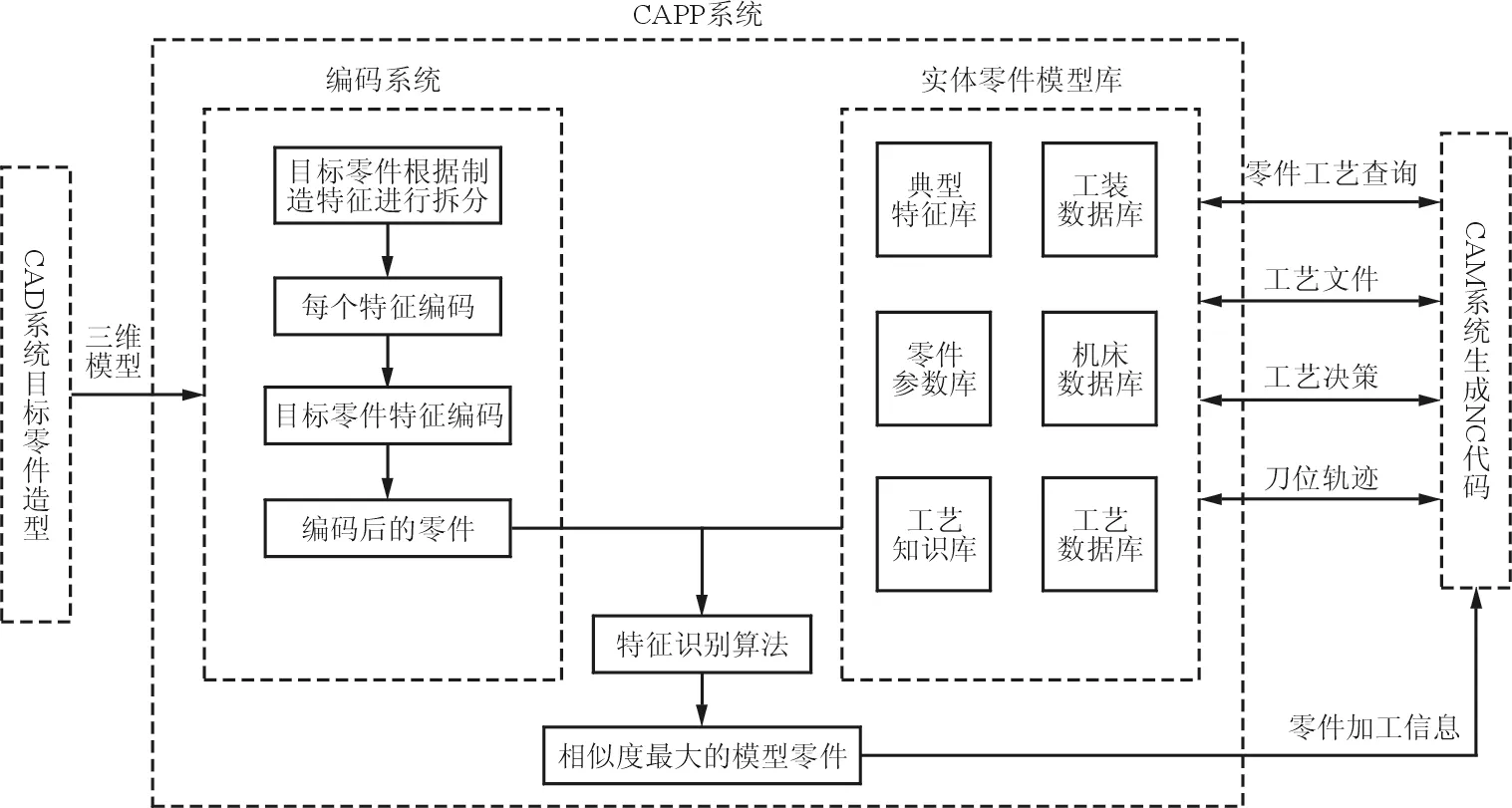

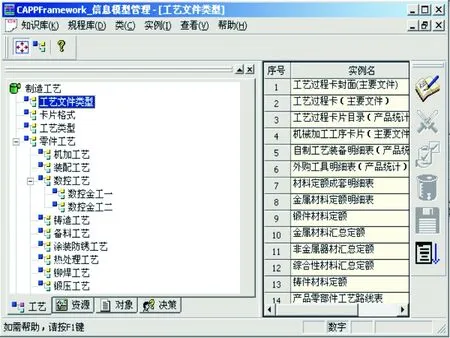

CAPP 系统是构建CAD和CAM集成的桥梁。编码系统和实体零件模型库是CAPP系统的重要组成部分。编码系统与CAD进行通信,将目标零件的三维模型导入编码系统。一个完整的目标零件可看作是由若干个制造特征构成的,编码系统提取目标零件的特征,针对每一个特征进行编码,最终完成对整个目标零件的编码。编码后的目标零件与实体零件模型库中的零件通过分步检索算法进行特征相似性识别,获得相似度最大的实体零件模型,进而获得相似度最大的零件加工信息。该信息传输给CAM系统,用于系统自动生成工艺文件、工艺决策、到位轨迹以及NC代码。通过CAPP系统与CAD、CAM的集成可以简化飞机结构件的工艺设计流程,提高生产效率。CAPP系统框图如图1所示。

图1 CAPP系统结构框图Fig.1 Diagram of CAPP system

2 基于制造特征的编码系统设计

2.1 编码结构和体系

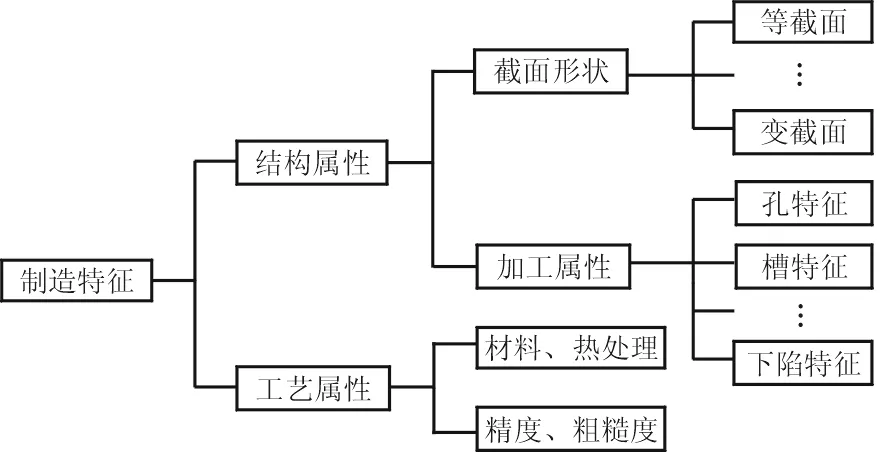

特征是零件的特定属性,既能描述零件轮廓的几何属性,也能描述零件的制造属性。通过CAPP系统制定零件工艺路线,还需要更多的制造属性。在CAPP系统中,特征编码系统是基础部分,也是实施成组技术的重要手段[17]。基于制造特征的分类是为了有效地组织零件制造属性,有助于计算机识别零件特征信息[18]。每一个制造特征都包含结构属性和工艺属性,这两个属性还可以根据截面形状、加工属性等类别进行具体划分,制造特征拆分示意图如图2所示。

图2 制造特征拆分图Fig.2 Dividing of machining feature

将上述各种制造特征采用数学公式进行描述,可得:

(1)

在编码系统中,编码方法的制定取决于设计和工艺两方面[11],依照OPITZ编码标准,采用九位代码的混合编码结构,每位码位都用十进制的代码表示。依据某型号EBOM信息,通过问卷调研、专家访谈和现场调查,按目前生产中已经界定的描述方法并根据航空制造工艺手册,划分出七种典型常见飞机结构件,分别是蒙皮、壁板、垫板、缘条、角片、长桁和框。

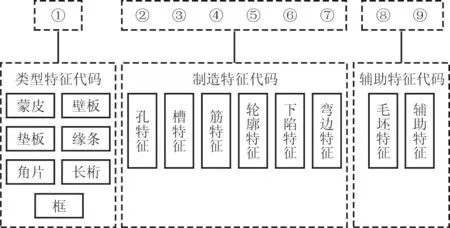

编码系统分为三组:类型特征代码、制造特征代码、辅助特征代码。类型特征代码表示零件的类型;制造特征代码表示零件上所具有的制造特征;辅助特征代码表示毛坯特征、键槽和倒角等加工结构。

首先,按照航空结构件名称进行第一位编码,称为类型特征编码。

其次,通过对上述七种结构件的典型制造特征进行分析,可知在结构件中主要包含:孔特征、槽特征、筋特征、轮廓特征、下陷特征、弯边特征六种典型制造特征。每个制造特征占据一个码位,则六个码位的组合称为制造特征代码。

最后,毛坯特征、辅助特征(倒角、键槽)构成第八位和第九位编码,合称为辅助特征代码。编码系统结构如图3所示。

图3 编码系统结构示意图Fig.3 Schematic diagram of coding system

各码位数值定义如下:

①第一位代表零件类型:1-蒙皮,2-壁板,3-垫板,4-缘条,5-角片,6-长桁,7-框;

②第二位代表孔特征:1-无孔,2-圆孔,3-非圆孔,4-螺纹孔,5-精度孔,6-台阶孔;

③第三位代表槽特征:1-无槽,2-平底槽,3-斜底槽,4-曲底槽;

④第四位代表筋特征:1-无筋,2-平顶筋,3-斜顶筋,4-曲顶筋,5-工字形筋;

⑤第五位代表轮廓特征:1-无曲面,2-单曲面,3-双曲面;

⑥第六位代表下陷特征:1-无下陷,2-有下陷;

⑦第七位代表弯边特征:1-无弯边,2-有弯边;

⑧第八位代表毛坯特征:1-棒料,2-板材,3-型材;

⑨第九位代表辅助特征:1-倒角,2-键槽,3-倒角和键槽,4-其他结构,5-无。

编码系统中特征定义描述代码:

Class CFeature

{CString PartgroupCode; ∥零件组代码

CString holeType; ∥孔特征代码

CString Groove; ∥槽特征代码

CStting Tendon; ∥筋特征代码

CString Outline; ∥轮廓特征代码

CString Sag; ∥下线陷特征代码

CString Bending edge; ∥弯边特征代码

CString Material; ∥毛坯材料

CString Auxiliary feature; ∥辅助特征}

2.2 编码系统的特征提取

实体结构件的三维模型可以看作是由若干个几何要素构成的。在通用机械制造的CAPP系统中提取特征时,完全依靠工艺人员的经验在图纸或者模型中提取,对人员技术要求较高,工作强度较大,从本质上未能体现出CAPP系统的高效性。编码系统的最终目标是对一个零件上的每个几何要素按照制造特征完成成组编码,编码完成后对每个制造特征进行提取。本文设计的编码系统可以通过库函数Pro FeatVisit自动提取。

提取函数Pro FeatVisit,其定义如下:

ProError

(ProSolid solid ∥实体句柄

ProFeatureVisitAction visit_action,

∥访问动作函数名

ProF eatureFilterAction filter_action,

∥访问过滤函数名

ProAppData app_data) ∥提取数据

CATIA软件是当前航空工业流行的主流造型软件,它具有很强的参数化功能,在CATIA环境下打开零件模型,在CAPP系统的MFC对话框中,生成特征提取子菜单,即开始目标零件的信息提取。目标零件特征信息提取之后,建立SQL数据表,用来保存提取得到的特征信息。用库函数获取当前模型,将模型的句柄存储到CATIA参数中、获取模型的名称再存储到数据库,然后通过库函数ProArrayAlloco和ProCountSizeGetO累加计算特征总数目,将获得的特征总数存储于参数FeatCount中,并判断特征是否提取完成。在VC++6.0环境下建立的实体零件模型包含:三维模型库、零件参数库、工艺知识库、工艺数据库、工装数据库和机床数据库。其中,工艺数据库界面如图4所示,从工艺数据库中可以显示实体模型零件的制造工艺信息。

图4 实体库中的工艺数据库Fig.4 Process database in entity library

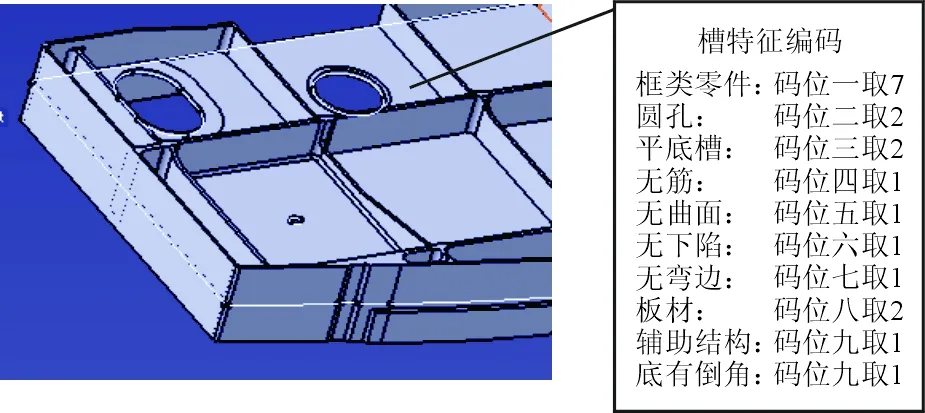

2.3 编码实例

在CATIA三维造型环境下,建立某框零件三维模型,计算机通过对每一个造型特征进行分析和提取,编码系统对提取到的特征按照上述方法进行编码,如图5所示。对一个槽特征进行编码,该槽属于框类零件的一个结构,框类零件第一位取7;存在圆孔,第二位取2;槽属于平底槽,第三位取2;槽内没有筋结构,第四位取1;无曲面,第五位取1;无下陷,第六位取1;无弯边,第七位取1;零件毛坯属于板材,第八位取2;槽底存在倒角,第九位取1。即该零件上槽的特征编码为“722111121”。最终,在SQLServer2008环境中,建立并保存特征信息表。

图5 实例编码图Fig.5 Instance coded graph

3 特征识别分步检索算法

3.1 特征识别分步检索的策略

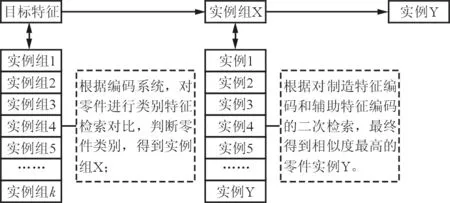

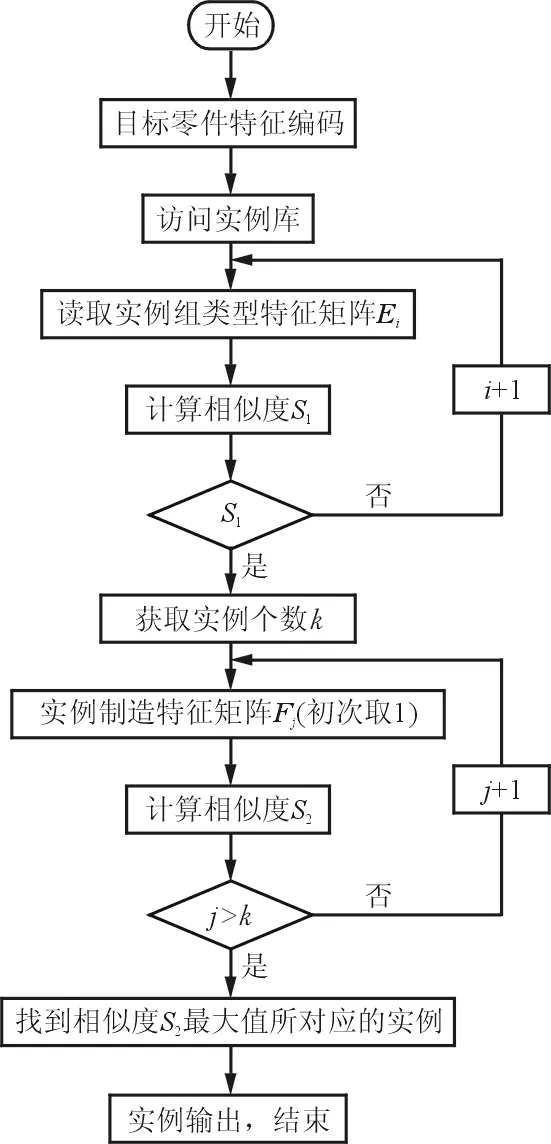

在目标零件和实体库零件之间的特征识别是 CAPP 系统的关键环节,特征识别算法是特征识别的核心,识别速度决定了CAPP系统的效率。本文根据九位编码系统,设计了特征识别的分步检索算法,该算法的最终目的是为了快速找到跟目标零件特征相似度最大的实例模型,整个检索过程就是判断目标零件与实例零件的相似度。该算法分两步检索,分步检索模型如图6所示。首先,检索第一位类型特征代码,判断零件类型特征,得到相似零件实例组X。然后,在检索出类型特征实例组X的基础上,对该实例组内的零件进行制造特征和辅助特征的二次检索,并判断与哪个实例库零件制造特征和辅助特征相似度最大。经过两次检索,可以获得特征相似度最大的实体零件模型。通过系统的人机交流界面可以获得该模型零件的工艺数据库、工装数据库和机床数据库等制造信息。

图6 分步检索模型图Fig.6 Mode diagram of distributed retrieval

采用分步检索,可缩小检索范围,提高检索效率。目标零件与实体库零件在计算机系统中 API 接口函数的作用下进行特征的自动识别,获得相似度最高的实例零件。当出现个别错误特征或者未能识别的特征时,可采用系统根据用户提示寻找和匹配特征的人机交互进行识别,进而可有效避免单纯依靠计算机而产生的遗漏和错误。

3.2 分步检索算法数学模型

针对上述分步检索模型,建立分步检索算法的数学模型。

(1) 定义实例组属性矩阵:Ei=[e1,e2,e3,e4,e5,e6,e7]

Ei中的i代表第i个实例组,Ei=[Vm,Wm],Ei是一个二维向量;m代表编码系统中第一位码位;Vm代表编码系统中第一位码值的取值,1,2,3,4,5,6,7分别代表零件类型;Wm代表零件类型所占相似度的权重值,取[0,1]。

(2) 定义实例属性矩阵:Fj=[f2j,f3j,f4j,f5j,f6j,f7j,f8j,f9j]

Fj中j代表实例组中的第j个零件;fni=[Vn,Wn],fni也是二维向量;n可以取2,3,4,5,6,7,8,9;Vn代表第n位码位的码值;Wn代表第n位码位的码值所占权重,取[0,1]。

(3) 定义目标特征属性矩阵:Gi=[g1,g2,g3,g4,g5,g6,g7,g8,g9]

将此矩阵分为两组:第一组Gi=[g1],称为目标零件类型矩阵,其中G1=[Vm,Wm]所代表的意义与上文所述相同;第二组G2=[g2,g3,g4,g5,g6,g7,g8,g9],称为目标零件特征矩阵,其中Gn=[Vn,Wn] 称为制造特征属性矩阵,所代表的意义与上文所述相同。

(4) 相似度定义

定义两个对象X、Y之间的相似性程度为S=(X,Y),S=(Y,X)的取值范围为[0,1],并且满足下列条件:S(X,Y)=S(Y,X),即X、Y的相似度等于Y、X的相似度;相似度大小为非负数,且取值[0,1],完全相同时取1,完全不相同时取0。

定义零件类型相似度函数S1=(Ei,G1),如式(2)所示;零件制造特征属性相似函数S2=(Fj,G2),如式(3)所示。

(2)

由于m仅代表第一位码位,因此S1=(Ei,G1)=1。

(3)

当fni与gn中Vn的值相同时,S(fni,gn)=1,fni与gn中Vn的值不相同时,S(fni,gn)=0。

3.3 分步检索算法的步骤

步骤1 对目标零件的特征进行拆分,按照编码系统进行编码。完成编码,进入第一步检索,访问特征实例库,读取实例组的特征矩阵。

步骤2 通过目标零件类型矩阵找到类型相同的实例组i,根据式(2)计算类型特征矩阵与实例组属性矩阵的相似度。如果第一码位相同,零件名称相同,则类型一致,获得类型特征代码相同的实例组。针对本文中七种类型飞机结构件,只要零件类型确定,Wm始终取1。

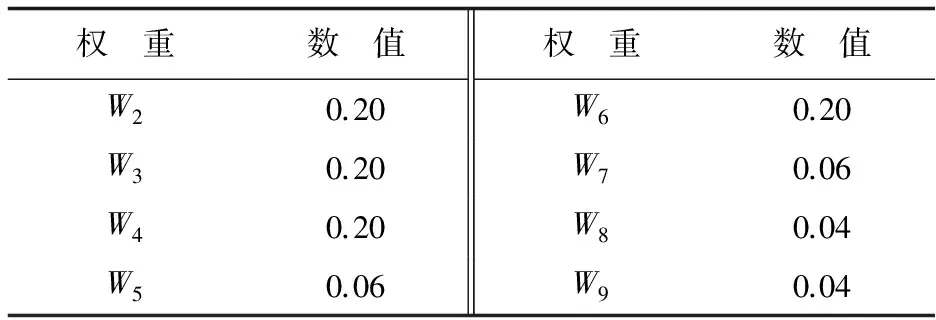

步骤3 通过制造特征和辅助特征的二次检索,在实例组中找到相似度最大的实例零件模型。读取第j个实例的属性矩阵Fj(j=1),根据式(3)计算制造特征属性矩阵G2与实例的属性矩阵Fj的相似度,S2=(Fj,G2) 。计算过程中,首先计算矩阵中每一位编码取值的相似度,然后乘以权重值,最后将结果相加得到制造特征的相似度。在公式中,属性的权重值Wn取值如表1所示。

权重是统计学概念,主要反映个体在总体中所占比重。所求的具体数值称为权重值。根据定义,针对编码的特征进行权重值分配,制造特征与辅助特征的权重值总和为1,可得描述各特征权重的表达式:

A2P2+A3P3+A4P4+A5P5+A6P6+A7P7+

A8P8+A9P9=1

(4)

式中:Ai为特征,包括制造特征和辅助特征,Pi为第i个特征的权重值。

根据编码系统的制造特征划分,A2~A9分别代表孔特征、槽特征、筋特征、轮廓特征、下陷特征、弯边特征、毛坯特征和其他特征。

根据对飞机制造企业的调研,在制造过程中,制造特征权重大于辅助特征权重,机加工艺权重大于钣金工艺。因此,A2~A7的权重值应大于A8、A9;在制造特征A2~A7中,A2孔特征、A3槽特征、A4筋特征、A6下陷特征通常采用机械加工工艺,而A5轮廓特征和A7弯边特征通常采用钣金成型的加工工艺。因此,权重值Wn取值表,如表1所示。

表1 权重值Wn取值表Table 1 Weight value Wn

步骤4 依次计算目标零件与同一实例组中每个实体模型零件的特征相似度,得出相似度最大的实例模型,检索完毕。

根据数学模型,分步检索算法的流程图如图7所示。

图7 分步检索算法流程图 Fig.7 Flow chart of step retrieval algorithm

4 特征识别分步检索算法的实现

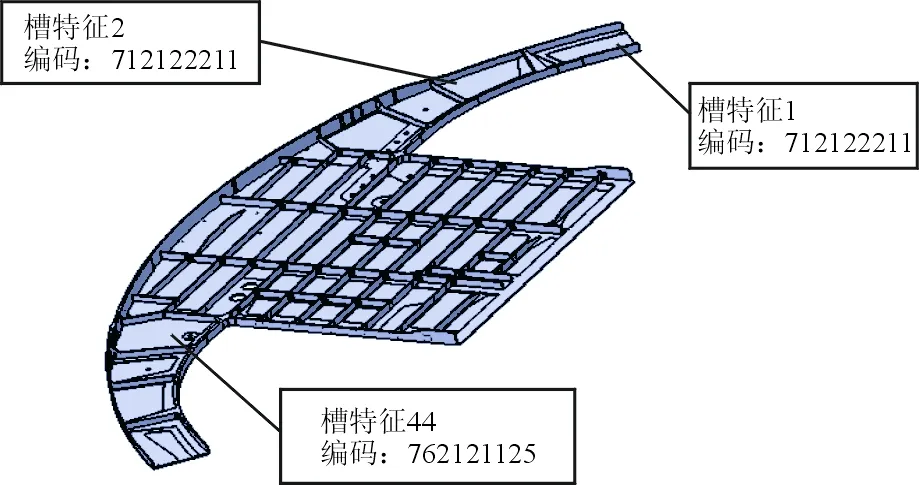

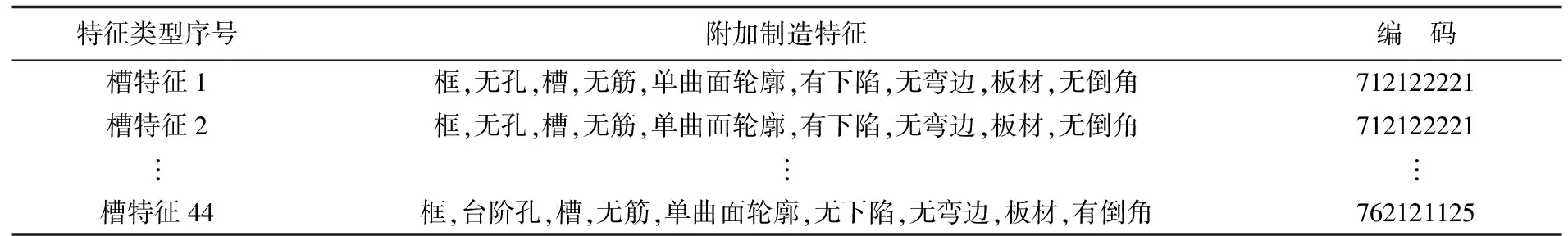

某机型框零件三维数字化模型如图8所示,该框类零件内部存在44个型腔结构,通过特征提取,得到44个槽特征。对44个特征进行编码,列出特征1、特征2以及特征44编码,分别为“712122211”,“712122211”,“762121125”,如表2所示。

图8 某机型框零件三维模型Fig.8 3D modeling of one frame parts

特征类型序号附加制造特征编 码槽特征1框,无孔,槽,无筋,单曲面轮廓,有下陷,无弯边,板材,无倒角712122221槽特征2框,无孔,槽,无筋,单曲面轮廓,有下陷,无弯边,板材,无倒角712122221︙︙︙槽特征44框,台阶孔,槽,无筋,单曲面轮廓,无下陷,无弯边,板材,有倒角762121125

根据零件的特征编码表,形成目标零件特征矩阵。G1=[7,1,2,1,2,2,2,1,1];G2=[7,1,2,1,2,2,2,1,1];G44=[7,6,2,1,2,1,1,2,5]。

通过分步检索算法,第一步类型检索,其中零件类型属性矩阵G1=G2=G44=[7],通过式(2),与实例组矩阵进行比较,E7=[1],得到S1=1,得到“实例组7”。

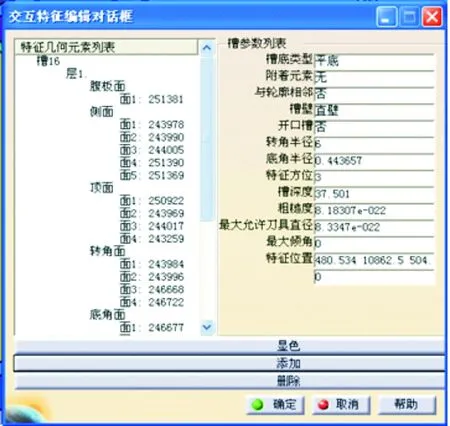

在实例组7中,制造特征矩阵G1=[1,2,1,2,2,2,1,1];G2=[1,2,1,2,2,2,1,1];G44=[6,2,1,2,1,1,2,5],根据式(3)对目标零件的1号,2号,44号特征进行二次检索。以44号特征为例对其进行相似度计算,可得与实例组7中所有框类零件的相似度关系,相似度S2=92%为最大值,找到实例组7中的模型实例3,提取保存44号特征的工艺信息。通过该算法,将44个槽特征与实例组7中所有实例零件完成特征对比,依次可获得每个特征的加工信息,通过工艺人员进行二次编辑,配合实体库中的工艺知识库进行工艺推理决策,实现44条加工信息的合并,获得最优加工工艺,实例检索对话框如图9所示。CAPP将合并后的加工信息传给后续CAM系统,自动进行计算生成刀位轨迹。根据生成刀轨,在CAM系统中生成加工工艺表单,将工艺表单中制造特征经过解析成为加工单元,进而生成NC代码。

在对44个槽特征进行分步识别的过程中,成功自动识别40个槽特征,另有4个无法自动识别,自动识别率达到91%。在未识别特征中,对16号槽特征采用人机交互方式进行修正、编辑,可完成识别。剩余3个特征由于造型特征错误,仍然无法识别。最终在自动识别和人机交互识别共同作用下识别制造特征41个,识别率为93%。人机交互特征识别界面如图10所示。

图10 人机交互式识别特征Fig.10 Human-computer interactive recognition

5 结 论

(1) 根据国内外关于航空结构件制造的研究现状,从机械制造工艺的角度出发,构建了基于航空结构件制造特征的CAPP系统,该系统可与CAD、CAM进行集成,简化工艺设计流程,提高生产效率。

(2) 获得了基于航空结构件制造特征的编码系统,该系统可以对七类飞机结构件所包含的孔、槽、筋、轮廓、下陷、弯边、倒角等六种制造特征进编码。

(3) 通过特征识别分步检索算法,实现了目标零件与实体库零件的制造特征相似度对比,进而获得了相似度最大的实体零件制造信息。通过该算法程序对框类零件的44个槽特征进行相似度自动对比识别,完成特征自动识别40个,自动识别正确率达到91%,表明基于零件制造特征的成组编码以及特征识别分步检索算法有效地降低了工艺人员的工作强度,提高了CAPP系统的工作效率。今后将围绕进一步提高分步检索算法的正确率展开研究工作。

[1] 王伟, 楚王伟, 李迎光, 等. 面向加工过程的飞机结构件加工特征排序方法[J]. 机械科学与技术, 2010, 29(12): 1638-1645.

Wang Wei, Chu Wangwei, Li Yingguang, et al. Sequencing of machining features using genetic algorithm[J]. Mechanical Science and Technology for Aerospace Engineering, 2010, 29(12): 1638-1645.(in Chinese)

[2] 谢波. 设计特征到加工特征的转换方法研究[D]. 武汉: 华中科技大学, 2006.

Xie Bo. Research on methodologies for converting design features to machining features[D]. Wuhan: Huazhong University of Science and Technology, 2006.(in Chinese)

[3] Grayer A R. The automatic production of machined components starting from a stored geometric description[J]. Advances in Computer Aided Manufacturing, 2010: 137-150.

[4] 陈艾华. 基于IGES三维模型与MCNP接口的研究[D]. 衡阳: 南华大学, 2008.

Chen Aihua. Researchs based on IGES three-dimensional model and MCN interface[D]. Hengyang: University of South China, 2008.(in Chinese)

[5] 张金戏. 面向夹具虚拟装配的零件建模技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2008.

Zhang Jinxi. Research on part modeling technology for supporting fixture virtual assembly[D]. Harbin: Harbin Institute of Technology, 2008.(in Chinese)

[6] 校江超. 基于图同构的机械CAD模型特征识别算法[J]. 西安工业大学学报, 2011, 31(1): 44-47.

Xiao Jiangchao. A feature recognition algorithm for mechanical CAD model based on graph isomorphism[J]. Journal of Xi’an Technological University, 2011, 31(1): 44-47.(in Chinese)

[7] Tavares S M O. Mechanical characterization of the friction stir welding joints of Al-Li alloys for aeronautical applications[C]. International Conference on Airworthiness & Fatigue-7th ICSAELS Series Conference, 2013.

[8] 房志亮. 面向飞机结构件生产的协同制造执行系统研发[D]. 大连: 大连理工大学, 2015.

Fang Zhejiang. Development of collaborative MBS application in the production of aircraft structures[D]. Dalian :Dalian university of technology, 2015.(in Chinese)

[9] 高鑫, 龚清洪, 孙超. 飞机结构件智能制造关键技术研究[J]. 制造技术与机床, 2017(8): 45-49.

Gao Xin, Gong Qinghong, Sun Chao. Key technologies research of intelligent manufacturing for aircraft structural parts[J]. Manufacturing Technology & Machine Tool, 2017(8): 45-49.(in Chinese)

[10] 帅朝林. 飞机结构件数字化设计与制造技术[J]. 航空制造技术, 2016(增刊1): 48-52.

Shuai Chaolin. Digital design and manufacturing technology for aircraft structural parts[J]. Aeronautical Manufacturing Technology, 2016(S1): 48-52.(in Chinese)

[11] 成武冬, 张慧东, 郭晓炜, 等. 面向制造单元的成组工艺设计研究[J]. 机械设计与制造, 2013(6): 47-50.

Cheng Wudong, Zhang Huidong, Guo Xiaowei, et al. Group process design study of manufacturing Unit[J]. Machinery Design & Manufacture, 2013(6):47-50. (in Chinese)

[12] 蔡松. 基于特征的飞机钣金零件检验过程规划[J]. 成组技术与生产现代化, 2013, 30(3): 30-35.

Cai Song. Aircraft sheet metal parts inspection process planning based on feature[J]. Group Technology & Production Modernization, 2013, 30(3): 30-35.(in Chinese)

[13] 缪盛, 郝博, 冯月一, 等. 基于MBD的飞机钣金件参数化建模技术[J]. 成组技术与生产现代化, 2014, 31(4): 1-6.

Miao Sheng, Hao Bo, Feng Yueyi, et al. Parametric modeling technology of aircraft sheet metal based on MBD[J]. Group Technology & Production Modernization, 2014, 31(4): 1-6. (in Chinese)

[14] 杨笋. 基于成组技术的零件分类与编码[J]. 精密制造与自动化, 2014(1): 4-5.

Yang Sun. Classification and coding of parts based on group technology[J]. Precise Manufacturing & Automation, 2014(1): 4-5.(in Chinese)

[15] 袁维. 成组技术在零件分类编码中的应用[J]. 装备制造技术, 2013(6): 274-276.

Yuan Wei. Applications of group technology in parts classification and coding[J]. Equipment Manufacturing Technology, 2013(6): 274-276.(in Chinese)

[16] 顾立志, 唐伟. 面向加工的新型柔性零件编码系统的研究[J]. 机械工程师, 2008(12): 69-72.

Gu Lizhi, Tang Wei. Research of the new coding system based on processing soft parts[J]. Journal of Mechanical Engineer, 2008(12): 69-72.(in Chinese)

[17] 张培忠. 柔性制造系统[M]. 北京: 机械工业出版社, 1998.

Zhang Peizhong. Flexible manufacturing system[M]. Beijing: China Machine Press, 1998.(in Chinese)

[18] Gao S, Shah J J. Automatic recognition of interacting machining features based on minimal condition subgraph[J]. Computer-Aided Design, 1998, 30(9): 727-739.