三水合醋酸钠相变储能强化传热研究

, ,

(1.南京工业大学 机械与动力工程学院, 江苏 南京 211816;2.江苏省过程强化与新能源装备技术重点实验室, 江苏 南京 211816)

我国作为能源消耗的大国,能源的浪费以及能源利用率过低的现象尤其严重。因此,有效提高能源的利用率具有非常重要的现实意义。能量储存对节约能源和提高能源利用率十分重要[1],相变蓄热技术具有储能密度高、体积小以及相变过程近似等温等优点,具有广泛的应用前景[2]。相变蓄能材料的种类很多,按照相变的方式一般分为固-固、固-液、固-气以及液-气这4类相变材料[3],其中固-液相变材料(phase change materials,PCMs)由于其具有高潜化热密度和避免了相变过程中体积的巨大变化,加之材料本身连续、稳定的放热特性,使其被广泛应用于石化企业低品位废热回收、太阳能等非稳定性热源以及熔盐发电和电子设备等领域[4]。

一般将使用温度低于100 ℃的相变蓄热材料称为中低温相变蓄热材料,其中无机相变材料在相变储能过程中存在高过冷度和相分离的缺点,并且普遍存在的低导热系数问题导致相变材料蓄能这一技术在实际应用中受到了很大程度的限制。因此,有关相变传热的强化技术已成为国内外传热和储能领域共同关注的热点问题。Mesalhy等人研究了不同孔隙率和导热系数的多孔金属对相变蓄热系统带来的影响情况[5]。Sari等人制备了石蜡/石墨定形复合相变材料,其导热系数和纯石蜡相比有显著提高[6]。Younghwan等人提出了内翅片管平均换热系数表达式,对内部翅片管进行了优化,提出翅片厚度随翅片高度同时增加能够保持较高的翅片效率[7]。Francis等人以导热油作为加热介质,分别对环肋、纵肋和多管系统强化传热技术的赤藓糖醇进行研究[8-10],结果显示,纵向铜翅片系统在放电时热分布最均匀,能够增加充热过程中的热响应,降低放热过程中熔化状态的过冷度。

PCMs在能量储存和释放过程中表现出的低热导率,使其在工业应用中表现不佳[11],但相变储能技术仍具有较大的发展前景与应用潜力。文中以三水合醋酸钠为主要原料,制备混合相变储能材料,采用不同纵向内肋片,对单元管内相变材料储热性能进行研究,以材料熔化、凝固效率作为评价,分析了进口体积流量、管径及材料、厚度和安装方式不同的内肋片对蓄热性能的影响规律。

1 储热性能实验简介

1.1 实验方法

差示扫描量热法(DSC)是以热量为测量物理量的热分析方法,可用于测定相变材料的相变温度、相变热焓等,具有速度快、试样用量少、准确度较高等优点,是研究相变材料的有效手段之一。

1.2 实验材料

实验所用主储热剂为中低温相变材料三水合醋酸钠,其密度值较高,固相时为1.45 g/cm3,液相时为1.28 g/cm3,相变潜热约为265 J/g,是理想的中低温热能储存材料。

针对主储热剂材料纯物质本身高过冷度与熔化后易产生相分层的特点,添加了成核剂十水焦磷酸钠、增稠剂聚丙烯酰胺作为辅料,辅料产地均为国药集团药业股份有限公司化学试剂有限公司,纯度均为分析纯。

1.3 实验仪器

实验所用仪器为德国耐驰仪器制造有限公司生产的STA449C差示扫描量热仪,在10~100 ℃修正曲线,升温速率为10 ℃/min。通入高纯度氮气吹扫,以避免三水合醋酸钠在加热过程中发生化学反应。由于差示扫描量热单次测试所使用相变材料非常少,每次坩埚仅装填10 mg左右,为保证材料与成核剂、增稠剂均匀混合,采用赛多利斯BT125D电子天平。

1.4 实验装置

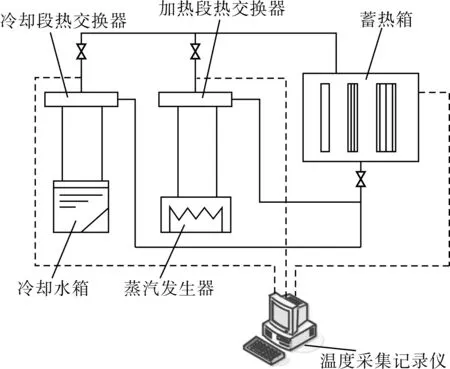

相变储热单元强化传热实验台装置见图1。

图1 相变储热实验系统示图

实验台分为加热和冷却回路两部分,以水为换热介质,相变材料三水合醋酸钠储存在不同管径、不同结构的单元管中。通过开关控制蓄热箱内换热介质的流向,加热段蒸汽加热炉持续提供0.3~0.5 MPa饱和蒸汽,冷却段提供常温循环水,通过热交换器对换热介质进行换热,分别对放置在蓄热箱内的储热材料管进行加热、冷却。在蓄热箱出口直管处使用超声波流量计对管道内水流量进行测量,通过OMEGA数据记录仪采集各蓄热管和蓄热箱水温,通道K型铠装热电偶读数瞬时值,测量误差为±0.1 ℃。

1.5 实验过程

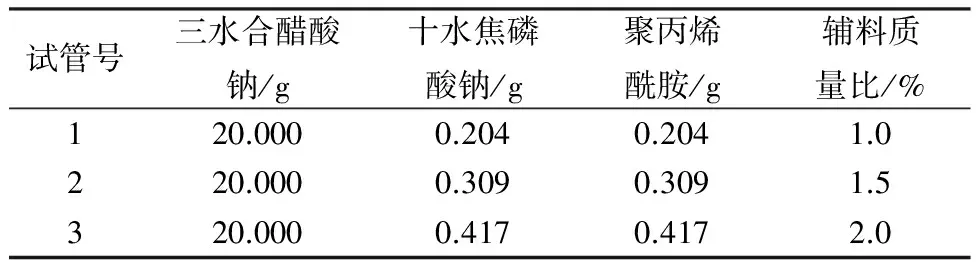

3种不同的辅料质量配比见表1。

表1 3种不同的辅料质量配比

分别称取3种比例的十水焦磷酸钠和聚丙烯酰胺,精确至0.1 mg。待20.000 g三水合醋酸钠在试管中水浴加热至完全熔化后,倒入辅料经玻璃棒搅拌均匀,自然冷却凝固后再重复熔化。经3次熔化、搅拌、凝固后取其中少量混合相变材料固体粉末,称重后置于坩埚中测量。

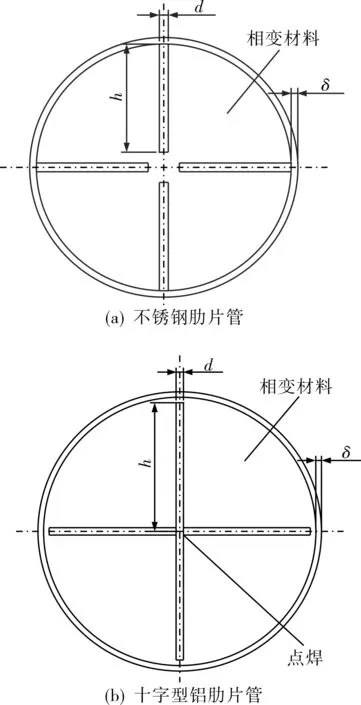

针对相变材料导热系数小、储热速率低的缺点,为适合相变材料在实际应用中的储存,实验中共设计制造了40 mm、50 mm、60 mm、76 mm 这4种不同管径的304不锈钢钢管作为相变材料储存单元,通过改变泵功率,对不同管径的光管进行不同流量下的加热、冷却实验。对蓄、放热效果不佳的光管,在其内管壁面焊装沿轴线方向的不锈钢肋片或活动十字型铝肋片,以增强储热单元换热效果。然后进行加热、冷却对比实验。

不同管径的304不锈钢储热管与内肋片的结构参数见表2。

表2 不同管径储热管与内肋片结构参数

单元管一端装开有玻璃视窗的法兰,另一端用2 mm厚的钢板密封。4#管、5#管内壁面垂直焊接4根长度约380 mm不锈钢肋片,管中心部位留有空隙,管内互相连通,见图2a。

图2 不锈钢肋片管和十字型铝肋片管结构

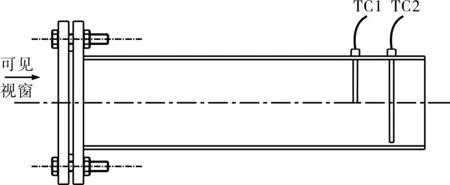

为适应工程应用中肋片的安装,6#管、7#管内整体放置长度为380 mm的十字型铝型材肋片,四周留有空隙,铝肋片间使用点焊(图2b),以保证材料熔化后能自由流通,研究加装肋片后对储热单元管内相变材料吸、放热速率影响。实验单元管靠近底部处固定2根铠装K型热电偶,测量管中心及管内壁测温点布置见图3。

图3 单元管密封及测温点布置示意图

通过视窗观察管内相变材料由外围逐渐吸热情况,当管中心温度达到58 ℃时,证明三水合醋酸钠已经开始吸热,在熔化温度附近区域停留时间即为相变材料吸热时间,直至温度快速上升,为管内相变蓄热材料充热完毕。

记录数据采集系统读数,绘制充、放热过程中管内温度随时间变化曲线。实验单元管中,材料均通过水浴加热至完全熔化后,与成核剂、增稠剂充分搅拌,垂直灌装密封。

2 储热性能实验结果与分析

2.1 相变材料DSC测量结果

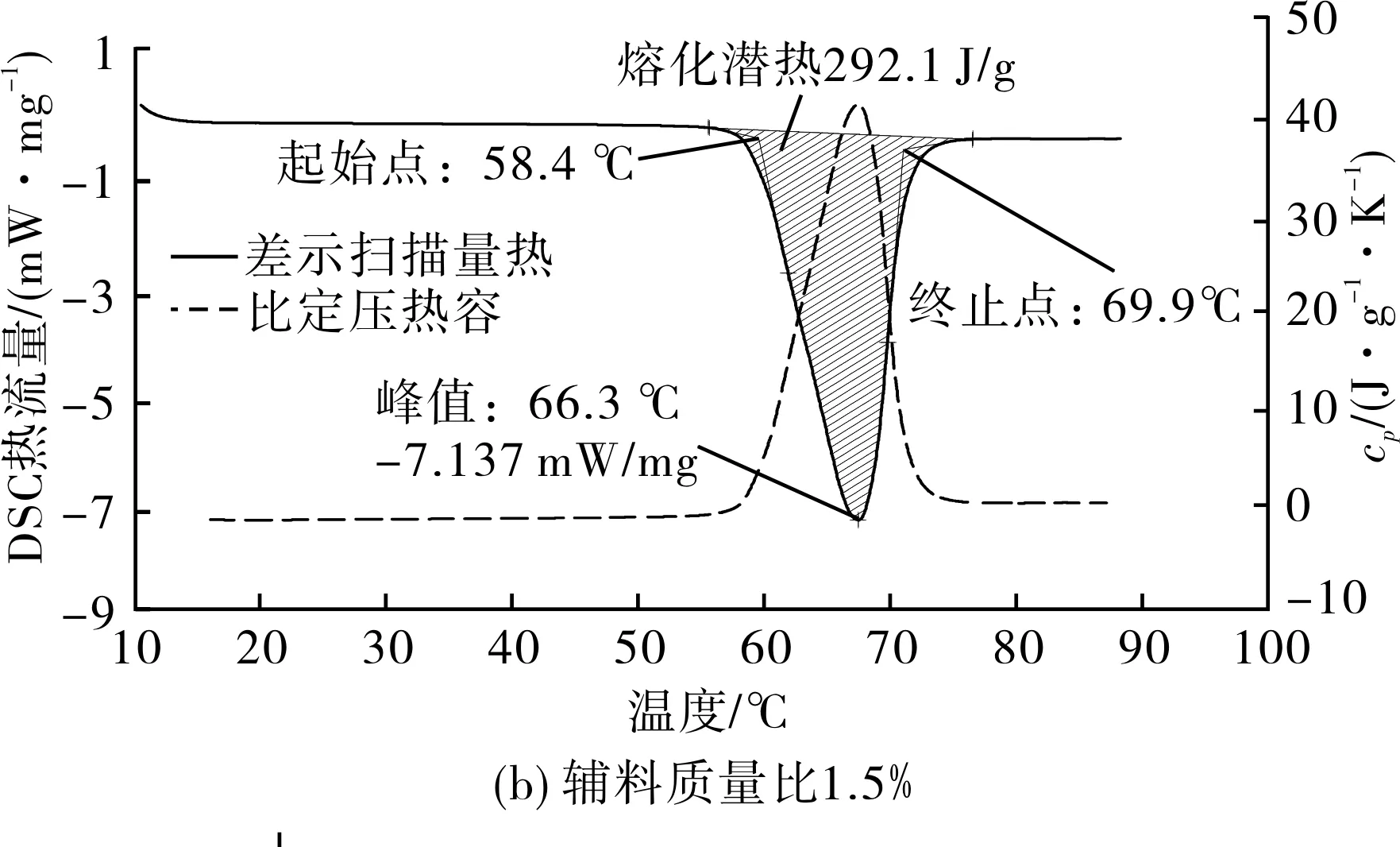

在不同质量比配比下,以三水合醋酸钠作为主要相变蓄热材料的实验管升温段差示扫描量热-比定压热容cp曲线见图4。

图4中,起始点为蓄热材料开始熔化、吸热温度,终止点为材料完全熔化、停止吸热温度,两点间为PCMs持续吸热时间,并在峰值点达到吸热效果最大值,熔化潜热大小为曲线波峰围成的阴影部分面积。

图4 不同质量比下实验管样品的温度与DSC热流量及比定压热容曲线

图4可以看出,①在3种质量配比条件下,均能有效地避免产生相分离,达到熔化温度后持续完成吸热。②熔化起始温度约58 ℃,且在加入的成核剂十水焦磷酸钠与增稠剂聚丙烯酰胺均为0.309 g,占总质量比为1.5%时,材料完全熔化时间更短,69.9 ℃即停止吸热,蓄热速度越快,熔化潜热更高,最高能达到292.1 J/g。③继续增加辅料比例并不能更好释放PCMs的蓄、放热性能,反而影响了其在相变材料中的比例,潜化热更低。

根据图4的结果,在后续单元管中,实验材料三水合醋酸钠、十水焦磷酸钠、聚丙烯酰胺的质量配比采用97%∶1.5%∶1.5%。

2.2 储热单元光管实验结果分析

2.2.1加热过程

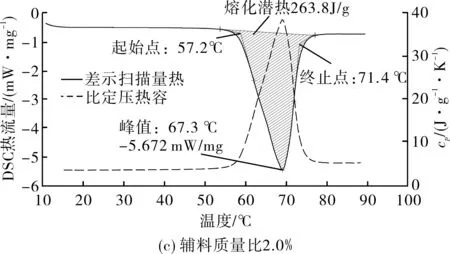

1#~3#储热管在换热介质回路体积流量为0.3 m3/h和0.47 m3/h条件下,管中心处瞬时温度曲线见图5。

图5 不同体积流量下加热过程中不同管径光管中心温度分布

从图5可以看出,①管内相变材料在低温加热段与外界换热水温差较大,处于显热储能阶段,管内温度迅速升高,主要传热方式为固体间热传导。②达到相变温度附近时开始熔化吸热,管内温度趋于平稳,从管外围逐渐熔化,此时传热方式为自然对流和热传导共同作用。③管中心部位温度达到相变温度,材料完全熔化后,吸热完成,管内温度再次快速上升,与管外换热水温差逐渐缩小,温度上升速率逐渐放缓。④1#管直径最小,中心材料首先开始熔化,吸热时间最短,约18 min完成潜热储能。⑤3#管中心温度最慢达到相变温度,吸热时间最长,透过视窗观察,在外围材料熔化很长一段时间后,管中心部位仍存在固态柱条,难以受热熔化,27 min后无明显固体材料。

对比图5a、5b可以看出,①实验中回路体积流量越大时,水箱内水温升高速度越快,使得大体积流量0.47 m3/h时回路管内相变材料温度能提前到达相变温度开始换热,且在水箱内水温快速升高时,换热介质水与管内相变材料温差更大,促进管内温度快速升高。②大体积流量下相变材料吸热时间只有小幅缩短,对材料吸热速率影响有限。

1#~3#储热管相变材料完全熔化后,利用常温水对单元管储存水箱冷却,降温过程开始阶段,水箱内换热介质温度迅速下降,但仍高于管内材料温度,所以管中心温度仍持续上升。管内材料温度降至凝固点附近时,外围材料开始放热、凝固,中心温度反而略有升高,曲线出现波峰,持续时间为材料放热时间。之后管内温度继续下降,但降温速度明显放缓,实验过程中长时间后接触外壁仍有余热。

2.2.2冷却过程

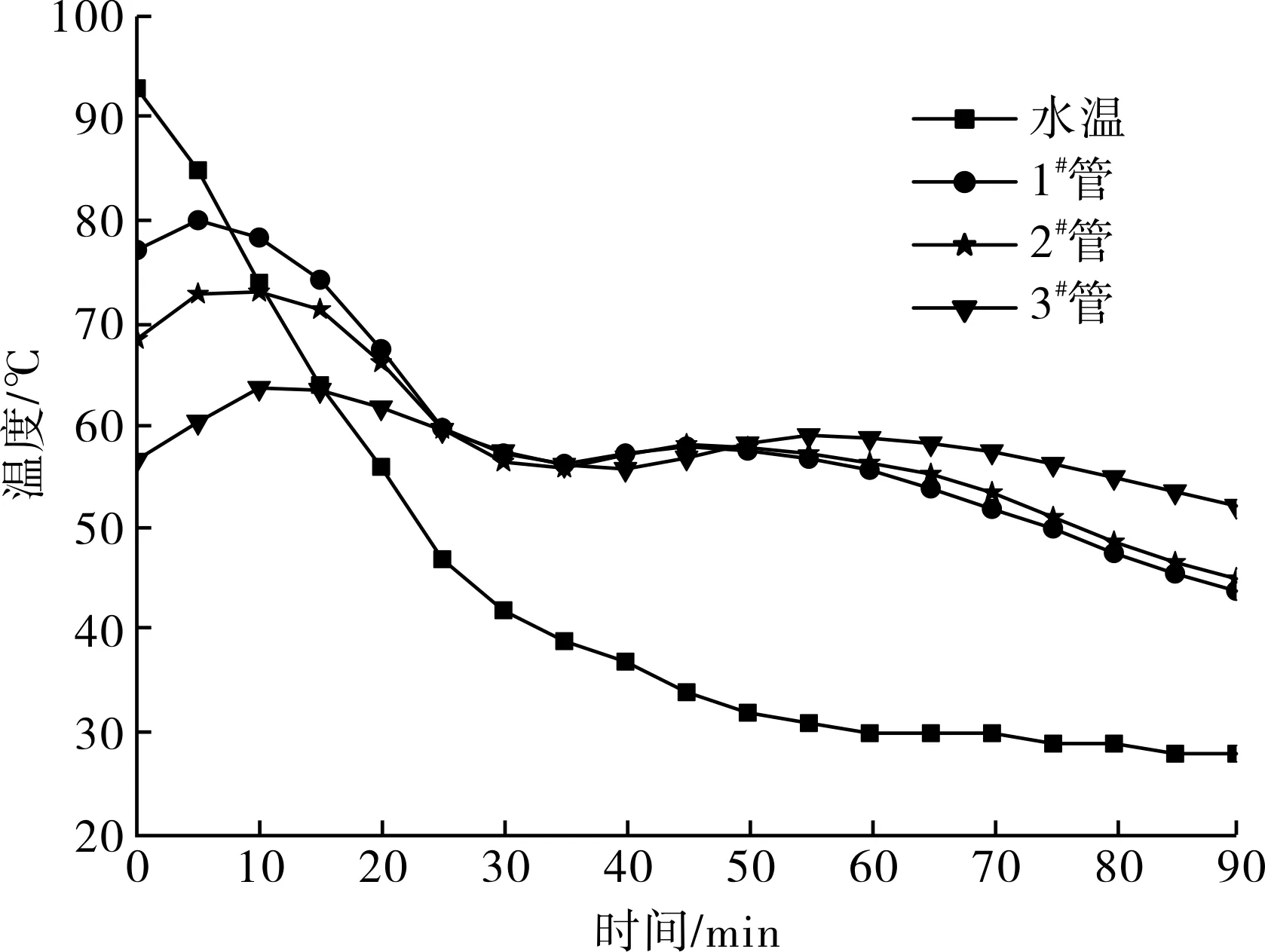

冷却过程中,1#~3#储热管内材料瞬时温度随时间的变化曲线见图6。

图6 冷却过程中1#~3#储热管内温度随时间变化曲线

由图6可以看出,①1#管在高温段降温速度最快,释放材料显热,在56 ℃时最先开始放热,放热高峰持续时间约25 min,随后温度下降。②2#管在1#管之后开始放热,持续时间更长,在放热高峰后温度下降更慢。③3#管最后进入放热高峰,波峰持续50 min以上,并且放热量更大,中心温度最高回升至59.1 ℃。通过视窗观察,管外围形成一圈固体材料保温层,且因管径较大,中心部位放热困难。这是因为在管内相变材料加热、冷却过程中,导热的实质性是一致的,均存在热传导与自然对流两种传热方式,但自然对流作用形式却不同。自然对流在熔化过程中加快熔化速度,而在凝固过程中则减慢、最后终止凝固的进行[12]。

加热过程中,熔化层达到一定厚度时,因温度梯度及密度差的存在与作用,液相中必产生自然对流效应,所以材料熔化主要取决于熔化区域的自然对流,而放热过程中凝固则依赖于凝固层中的导热和界面上的自然对流[13-16]。由于相变材料在熔化、凝固过程中自然对流作用不同,且凝固过程存在起抑制作用的自然对流换热,恶化了放热过程的传热。因此,需要寻求有效手段,促进相变材料凝固。

2.3 储热单元管内传热肋片强化结果分析

采用大管径储热管能够减小装置内结构支撑物料体积、节约空间,将蓄热装置有限的承重容量更好分配在相变材料储存上。但大管径内相变材料完全熔化、凝固速度变慢,降低了实际应用中蓄热效率,而储热难度主要集中在管中心部位难以实现迅速换热。因此,对于熔化、凝固效果不佳的光管增加内传热肋片,并对不同管径,不同材料、厚度肋片的传热效果进行实验研究。

2.3.1加热过程

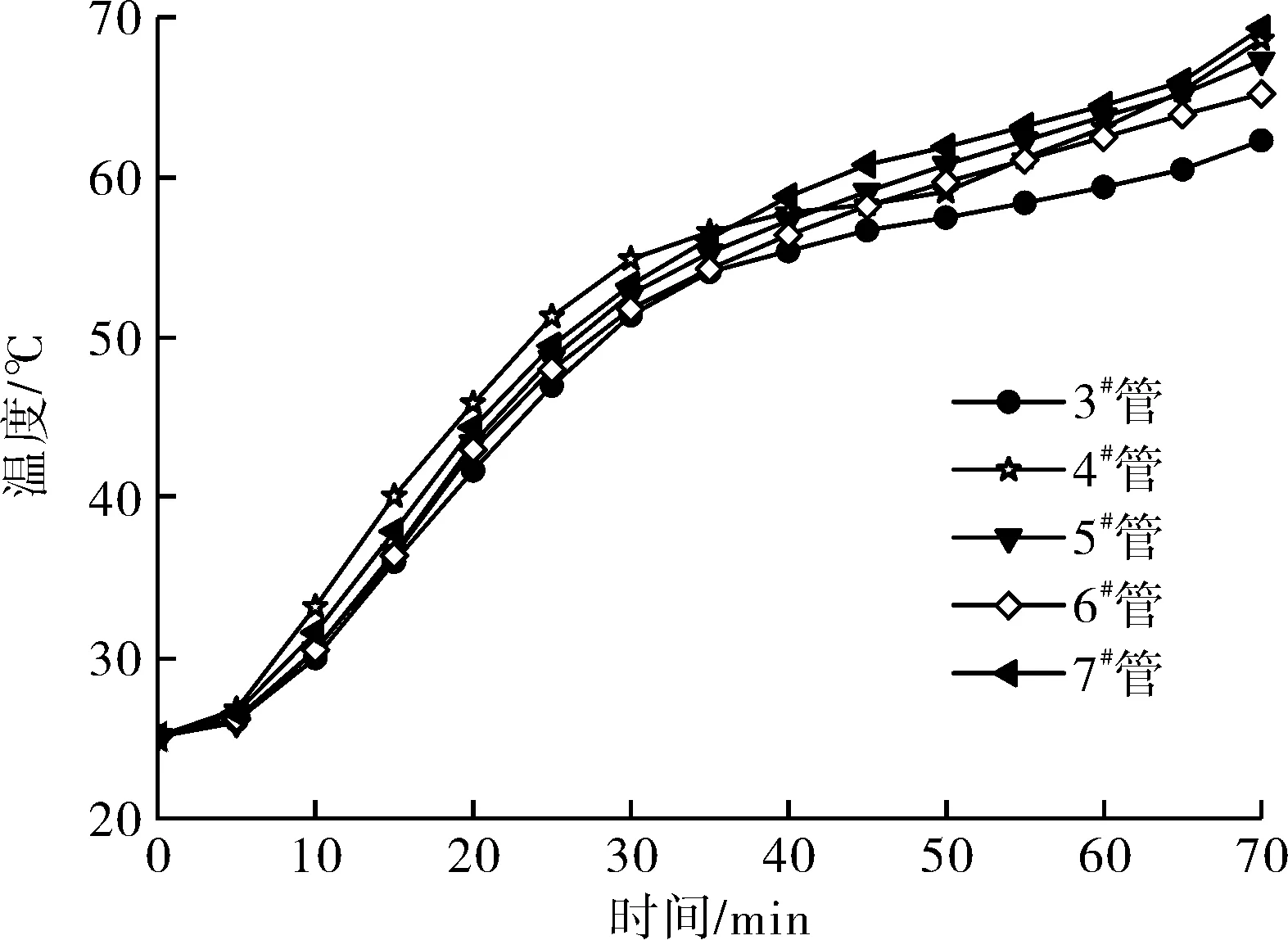

增加不同传热内肋片对加热单元3#~7#管相变材料瞬时温度影响见图7。

对图7中进行分析,①3#管与4#管对比。这是同管径的单元管相比较,在增加4根竖直型长条不锈钢传热肋片后,能使管内材料分别在完全固态和完全液态的显热蓄热阶段升温速度加快,提前达到材料熔化温度,并在潜热蓄热过程中加快蓄热效率。②4#管与5#管对比。这是同类型内肋片传热条件的对比,表现出管径越小,显热蓄热段升温速率越快,提前达到熔化温度,完成蓄热时间更短。在完全相变后,管中心升温速率差距不大。③5#管与6#管对比。这是相同管径、相同厚度的单元管比较,表现出2 mm厚的十字型铝肋片强化传热效果与不锈钢焊接肋片差距不大,潜热蓄热时间约为28 min。④6#管与7#管对比。这是同管径、不同厚度的同类型内肋片的对比,表现出7#管中心温度首先达到相变熔化温度,但潜热蓄热完成时间差距不大,蓄热增强效果不明显。

图7 加热过程中3#~7#管内温度随时间变化曲线

从上述对图7的分析可进一步得出:①在同等管径条件下,通过增加内传热肋片能使材料的完全熔化蓄热时间平均至少缩短8 min。②管径越小,显热阶段升温速率越快,更早达到相变温度,且蓄热时间更短,但在完全相变后升温速率基本相同。③对于不同材料和安置方式的传热肋片,采用不同的肋片厚度,对蓄热时间和升温速率影响不大,其中十字型铝肋片更适合于封装。

2.3.2冷却过程

冷却过程中,通过增加不同传热内肋片对冷却单元3#~7#管内相变材料瞬时温度的影响曲线见图8。此过程中,停止加热后由于周围水温较高,单元管内相变材料仍继续受热,低于外界水温后开始实现放热过程。

图8 冷却过程中3#~7#管内温度随时间的变化曲线

对图8进行分析,①3#与4#管对比。这是同管径单元管的比较,表现出增加4根竖直型长条不锈钢传热内肋片,能使管内材料分别在完全液态和完全固态的显热放热阶段降温速度加快,提前达到材料凝固温度,并且在潜热放热过程中加快材料凝固效率,3#管完全凝固时间约为46 min,4#管完全凝固时间约为35 min,比材料放热时间缩短33%。②4#管与5#管对比。这是不同管径、同类型不锈钢内肋片的比较,表现出管径小的肋片可以提前到达相变温度,放热过程也更加剧烈,升温明显,持续放热时间缩短约6 min。③5#管与6#管对比。这是同管径、同厚度的不同类型传热内肋片的比较,表现出显热阶段传热效果相近,几乎同时进入潜热放热阶段,放热曲线平稳,持续时间差距不大,分别为41 min和45 min。④6#管与7#管对比。这是同管径、不同厚度的同类型内肋片的比较,表现出在完全熔化后的显热阶段,较厚的翅片管传热速率更快,也更早达到相变温度,潜热放热时间缩短11%,后续降温过程更加明显。

从上述对图8的分析可以进一步得出以下结论:①在同等管径条件下,通过在管内增加内传热肋片能使材料的完全凝固放热时间平均至少缩短10 min。②储热管的管径越小,显热阶段降温速度越快,更早达到相变温度,且潜热放热时间更短,但在完全相变后升温速度是基本相同的。③对于不同材料和安置方式的传热肋片,其对放热时间和放热速度的影响不大。

3 结论

(1)不同配比的添加剂对三水合醋酸钠作为原料的相变材料蓄、放热效率有一定的影响,在三水合醋酸钠、十水焦磷酸钠、聚丙烯酰胺、质量配比为97.5%∶1.5%∶1.5%条件下能有效抑制材料在熔化后存在的相分离现象,将自然凝固过程中过冷度降低至2 ℃以下,同时保持较高的潜热值,增加储热效率。

(2)蓄热过程中,体积流量越大,单元管内相变材料提前达到相变温度,且温差较大,一定程度上提高相变材料熔化速度。体积流量提升1.5倍,完全熔化时间缩短7%,继续增加体积流量对储热效率的影响较小。

(3)使用不同形式的肋片管能有效加快管内材料相变反应,提升单元管充、放热速率。管内材料熔化时间平均缩短27%,凝固时间平均缩短33%。在凝固过程中肋片一定程度上削弱了自然对流的影响,加快了管内各部位材料的放热过程。使用不同材料和安装方式的内肋片对凝固过程中自然对流的削弱影响差异不大。

[1] Mohammed M F,Amar M K,Siddique A K R,et al.A Review on Phase Change Energy Storage:Materials and Applications[J].Energy Conversion and Management,2004,45(9-10):1597-1615.

[2] 张贺磊,方贤德,赵颖杰. 相变储热材料及技术的研究进展[J]. 材料导报,2014,28(13) :26-32.

(ZHANG He-lei,FANG Xian-de,ZHAO Ying-jie. Progress in Phase Change Material and Technologies[J]. Materials Review,2014,28(13) :26-32.)

[3] Abhat A. Low Temperature Latent Heat Thermal Energy Storage: Heat Storage Materials[J].Solar Energy,1983,30(4):313.

[4] 吴建锋,宋谋胜,徐晓虹,等. 太阳能中温相变储热材料的研究进展与展望[J]. 材料导报,2014,28(17):1-9.

(WU Jian-feng,SONG Mou-sheng,XU Xiao-hong,et al. Review on the Medium-temperature Phase Change Material Used for Solar Energy Thermal Storage [J]. Material Review,2014,28(17):1-9.)

[5] Mesalhy O,Lafdi K,Elgafi A.Numerical Study for Enhancing the Thermal Conductivity of Phase Change Material (PCM) Storage Using High Thermal Conductivity Porous Matrix [J].Energy Convers Manage,2005,46(6):847-867.

[6] Sari A,Karaipekli A.Thermal Conductivity and Latent Heat Thermal Energy Storage Characteristics of Paraffin/Expanded Graphite Composite as Phase Change Material [J].Applied Thermal Engineering,2007,27(8-9):1271-1277.

[7] Younghwan Joo,Sung Jin Kim.Thermal Optimization of Vertically Oriented,Internally Finned Tubes in Natural Convection[J].International Journal of Heat Mass Transfer,2016,93:991-999.

[8] Francis Agyenim.The Use of Enhanced Heat Transfer Phase Change Materials (PCM) to Improve the Coefficient of Performance (COP) of Solar Powered LiBr/H2O Absorption Cooling Systems[J].Renewable Energy,2016,87(1):229-239.

[9] Francis Agyenim,Philip Eames,Mervyn Smyth.A Comparison of Heat Transfer Enhancement in a Medium Temperature Thermal Energy Storage Heat Exchanger Using Fins and Multitubes[J].Solar Energy,2007,83(9):1509-1520.

[10] Francis Agyenim,Philip Eames,Mervyn Smyth.Experimental Study on the Melting and Solidification Behavior of a Medium Temperature Phase Change Storage Material (Erythritol) System Augmented with Fins to Power a LiBr/H2O Absorption Cooling System[J].Renewable Energy,2011,36(1):108-117.

[11] WU S M,FANG G Y.Dynamic Performances of Solar Heat Storage System with Packcd Bed Using Myristic Acid as Phase Change Material[J].Energy and Buildings,2011,43(5):1091-1096.

[12] Bathelt A G.Heat Transfer and Interface Motion during Melting and Solidification around a Finned Heat Source/Sink[J].Heat Transfer,1981,103(4):97.

[13] 刘泛函,王仕博,王华,等.圆柱形相变蓄热单元性能的理论与数值研究[J].太阳能学报,2015(3):575-580.

(LIU Fan-han,WANG Shi-bo,WANG Hua,et al.Theoretical Cylindrical Phase Change Thermal Storage Unit Performance and Numerical Study[J]. Acta Energiae Solaris Sinica,2015(3):575-580.)

[14] 吴学红,翟亚妨,姜文涛,等.套管式相变蓄热器强化传热研究[J].可再生能源,2016,34(7):39-45.

(WU Xue-hong,ZHAI Ya-fang,JIANG Wen-tao,et al.Heat Transfer Enhancement for Sleeve Thermal Energy Storage Exchanger Using Phase Change Materials[J].Renewable Energy Resources,2016,34(7):39-45.)

[15] 吴学红,王立勋,李伟平,等.三套管式相变蓄热器强化传热研究[J].热科学与技术,2015,14(2):19-23.

(WU Xue-hong,WANG Li-xun,LI Wei-ping,et al. Investigation of Enchanged Heat Transfer for Triple-sleeve Thermal Energy Storage Exchangers Using Phase Change Materials[J]. Journal of Thermal Science and Technology,2015,14(2):19-23.)

[16] 牛福新,倪龙,姚杨,等.三套管蓄能换热器的蓄热特性研究[J].湖南大学学报,2011,38(7):69-72.

(NIU Fu-xin,NI Long,YAO Yang,et al. Heat Storage Characteristics of Triple-sleeve Energy Storage Exchangers[J]. Journal of Hunan University,2011,38(7):69-72.)