以互联网+设备信息化管理破解矿山设备管理工作难题

周启明

(湖南郴州柿竹园有色金属有限责任公司,湖南 郴州 423000)

1 当前矿山设备管理工作存在的问题

1.1 管理手段较单一,缺乏科学性

东波多金属选厂从建厂之初就以“技术先进、国内一流矿山”为总体要求,厂内的设备率先实现了集成化、大型化、精密化、自动化的目标。但目前公司的设备管理工作仍然采用以日常设备巡检、保养、维修为主的粗放型管理模式。随着设备升级、设备种类多样化和设备结构复杂化,影响设备正常运行的潜在故障隐患点也逐渐增多,这种粗放式管理模式难以始终保持设备的高运转率。

1.2 管理方式较落后,缺乏预见性

与东波多金属选厂先进的设备和技术相比,设备维修管理方式稍显滞后,仍停留在事后、定期维修的传统管理模式。这两种维修模式存在两大弊端,一是事后被动抢修的方式会造成机器停机时间长、生产指标下降甚至停产、备品配件库存成本高、劳动力成本增加等问题。二是定期维修计划的制订强烈依赖于设备管理人员、班队长自身的专业素质、经验与直觉,并只适用于那些已被掌握磨损规律的部分设备,易造成过度维修与欠维修的情况,导致维修成本的增加。

1.3 管理基础较薄弱,缺乏长效性

基层技术管理人员能干但不善于记录、分析、总结,难以形成详实、有效的设备基础数据。这些数据就包括设备说明书、图纸图册、技术参数、操作规程、安装时间、维修时间、保养时间、日常点检参数、常见故障分析与处理等。这些数据的缺乏不利于技术员更详细地掌握设备运行状态、更准确地制订维护和维修标准。

2 建议和对策

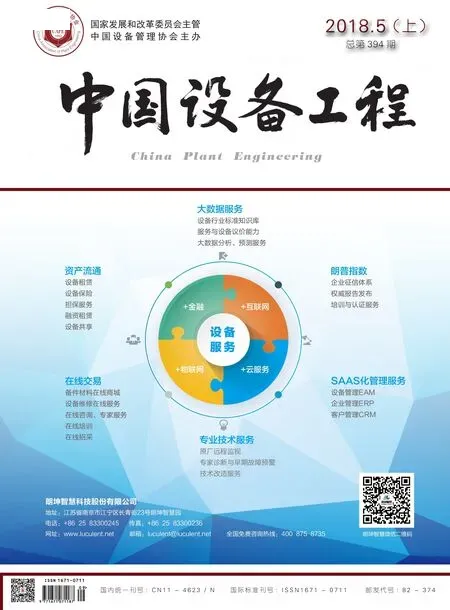

破解这三大难题,出路唯有创新。为此,建议建立公司机动部、厂内机电办、厂内车间“三位一体”的互联网+设备信息数据库,并以此推动设备管理全员化、设备日常保养常态化、设备状态管理精准化、成本控制精益化。

2.1 互联网+设备信息共享,实现从技术员的单一管理向全员化和基层化管理转变

技术人员广泛收集相关设备的准确信息,如:设备的型号、技术参数、操作规程、安装时间、维修时间、保养时间、点检参数、常见故障分析与处理,并将信息输入到设备信息数据库查询系统,让操作工、机修工实现设备状态信息的实时获取和监控分析,即使是在没有技术管理员在现场的情况下也能及时做到设备的日常保养和常见故障的排除。

2.2 互联网+设备大数据分析,实现从事后应急和定期管理向精准化和预知化管理转变

通过对海量数据的统计分析,可预计识别出85%以上的潜在设备故障隐患,并能精准预知设备零部件的寿命,为管理层提供决策依据,实现对设备精准预知管理,将所有可能出现的隐患点进行提前预知,将所有的维护控制环节前置。就此开展预防性维修、前置性更新和养护,极大消除了潜在的设备故障隐患,有力保障了设备运行的可靠性,预计可减少设备故障维修或抢修成本40%以上,让设备长期处于低成本高速运行之中。

2.3 互联网+知识管理,实现从经验管理向制度化、标准化管理的转变

通过管理与共享互联网大数据来实现设备管理从经验化向制度化、标准化管理的转变,也实现了知识的充分共享和公司公共知识产权的保护,避免了因为人员的流失而造成知识、经验严重流失的不良后果。