某智能制造生产企业建设项目职业病危害控制效果评价

李青

摘要:为识别、分析和检测某智能制造生产企业建设项目职业病危害因素,分析了其危害程度及对劳动者健康的影响,评价了职业病防护设施和措施的有效性,提出了职业病危害的关键控制点和防护措施。采用职业卫生调查法、检测检验法、职业健康检查法等,对建设项目可能产生的职业病危害因素及防护措施进行了定性及定量评价。结果表明:该新建项目主要存在的职业病危害因素为粉尘、化学毒物和噪声等,合格率均为100%。根据对该项目职业病危害因素检测、职护设施检测可知各岗位接触职业病危害因素浓(强)度均能符合职业卫生标准,职业病防护设施运行正常,防护效果良好。该项目属于职业病危害较重的建设项目,项目单位采取的职业病防护措施和管理措施可行且有效。

关键词:智能制造;职业病危害;控制效果;评价

中图分类号:X503

文献标识码:A

文章编号:1674-9944(2018)6-0115-03

1引言

近年来,我国加快发展以机器人为代表的智能装备产业,通过加大机器人推广应用,促进传统产业转型升级。某企业是一家专业生产自动化称重计量配料设备的技术型企业,为满足市场的需求,新建一厂房,用于生产“3层带记忆斗的智能组合秤”及“连续式失重秤”,年产量约4000台。为贯彻落实《职业病防治法》和相关职业卫生法律法规,从源头上控制和消除职业病危害,保护劳动者职业健康,受企业委托,对其进行了职业病危害控制效果评价。

2内容与方法

2.1评价依据

《中华人民共和国职业病防治法》、《工业企业设计卫生标准》( GBZ l-2010)、《工作场所有害因素职业接触限值》(GBZ 2_2007)、《工作场所空气中有害物质监测的采样规范》(GBZ 159-2004)、《工业企业噪声控制设计规范》(GB/T 50087_2013)、《工作场所有毒物质测定》( GBZ/T 160-2013)、《工作场所物理因素测量第8部分:噪声》( GBZ/T 189.8 -2007)、《工作场所空气中粉尘测定第1部分:总粉尘浓度》(GBZ/T 192.1-2007 )、《建设项目职业病危害风险分类管理目录(2012年版)等职业卫生法律、法规、标准和规范,以可行性研究报告、预评价报告书、职业病防护设施设计专篇等为基础依据。

2.2评价内容

对建设项目总体布局、生产工艺和设备布局、建筑卫生学、职业病危害因素和危害程度及对劳动者健康的影响、职业病危害防护设施及效果、个人使用的职业病防护用品、建筑卫生学和辅助用室、应急救援、职业健康监护、职业卫生管理等进行分析与评价。

2.3评价方法

根据《建设项目職业病危害控制效果评价导则》嘲和《建设项目职业病危害控制效果评价报告编制要求》的相关要求,结合企业实际情况,采用职业卫生调查、职业卫生检测、检查表分析等方法,结合职业健康检查资料,对职业病防护设施和个人防护水平,进行综合分析和评价。

3结果

3.1项目概况

该项目由一栋五层建筑物及厂区广场构成,建筑物包括车间一、车间二、三楼仓库、四楼和五楼为杂物房(空置)、员工饭堂、行政办公区等。公司总人数160人,生产车间80人,其中车间一定员67人,车间二定员13人,生产制度为单班制,每班8h,每周6d。

3.2生产工艺

该项目生产的组合秤和失重秤为机械设备整机产品制造,产品材料均为304不锈钢,外机部分及大部分零部件白行生产并完成组装,电路板及电路设备由其他供应商提供。设备整机制造完成后,运到客户地点再由工程师安装接口并调试。车间一为各类产品及零部件的生产;车间二为组装车间。机械生产的设备较多,主要工艺流程见图1。

3.3职业病危害因素识别

通过工程分析,生产过程中主要的职业病危害因素主要有粉尘(包括金属粉尘、砂轮磨尘、电焊烟尘)、化学毒物(氮氧化物、臭氧、一氧化碳)、物理因素(噪声、紫外辐射)。清洗采用温水进行清洗,不使用化学品进行清洗;测试为通电检测设备运行情况;安装为设备的软件系统安装;包装为设备的外包装,上述岗位不涉及职业病危害因素,见表1。

3.4职业病危害因素检测

3.4.1粉尘检测结果

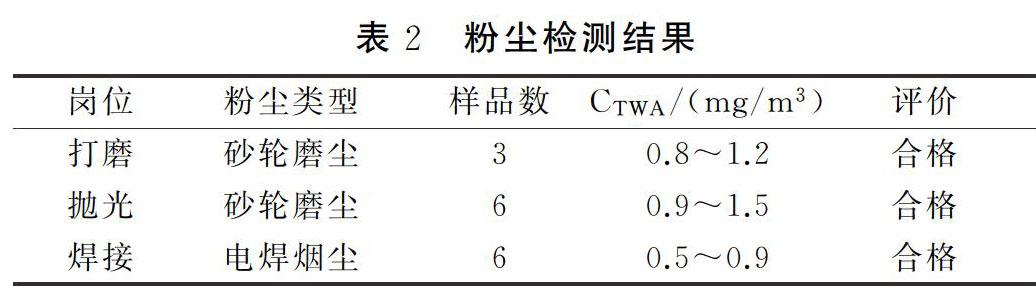

打磨和抛光岗位使用到砂轮,安装在机械臂多个点位上,打磨和抛光过程产生的粉尘为砂轮磨尘,焊接岗位使用程控机器手进行自动焊接,使用不锈钢焊条,焊接过程产生电焊烟尘,两种粉尘的游离二氧化硅含量在1.4%-2.4%。经检测,各粉尘作业岗位的粉尘浓度均符合国家职业接触限值,见表2。

3.4.2 化学因素检测结果

化学毒物主要来源于焊接过程,操作人员在机器手附近检查焊接过程时接触到该化学毒物。经检测,二氧化氮、臭氧和一氧化碳的结果均未超过国家职业接触限值,见表3。

3.4.3物理因素测量结果

噪声主要来源于机械设备的运行过程,经测量,各岗位噪声均符合国家职业接触限值,见表4。

焊工在检查机器手焊接T件时接触到紫外辐射(罩内眼部)8h辐照强度为1.21--1.26μW/c㎡,超过职业接触限值,罩内面部符合要求。

3.5职业健康检查结果分析

在建设项目试运行期间,项目单位组织新上岗员工进行岗前体检,体检项目包括:体查、心电图、高仟伏X光胸片、肺通气功能、心电图、纯音测听等,应检34人,实检32人,受检率94.1%。体检结果未见异常,见表5。

3.6职业病防护设施及措施

3.6.1防尘和防毒设施

机械设备生产原材料为不锈钢板,加工过程采用湿式作业方式,生产过程产生的粉尘较少。精密打磨机和机械臂抛光机附近设置一套局部排风系统,采用半密闭罩的形式,罩口宽度为0.6×0.6m,可根据需要调节开合尺寸,罩口离污染源距离为0.3m,产生的砂轮磨尘等经喷淋塔沉降后定期捞出收集处理,多余废气经管道输送到楼顶经处理后高空排放。焊接机器手在焊接时产生电焊烟尘、二氧化氮、一氧化碳、臭氧等化学毒物和粉尘,在焊接附近设置一套局部排风系统,同时具有防尘和防毒的功能,风机工程的规格为27寸的离心风柜,达7.5kW,采用0.8mm的镀锌板的排风管道(750×600 cm),集烟罩9个(6个1500×700×800,3个1200×900×450)。对防护设施的控制风速进行测量,焊接岗位的控制风速为0.6~0.8m/s,打磨和抛光岗位的控制风速为0.5--0.7m/s。

3.6.2防紫外辐射和防噪声设施和措施

焊接机器手分氩弧焊和二氧化碳保护焊两种.焊接过程均可产生较强的紫外辐射,由于需要進行移动式作业,无法设置固定的屏蔽设施来阻挡紫外辐射,只能采用佩戴防电焊弧光眼罩的方式。机械制造行业的噪声危害较严重,项目单位在设备造型时考虑采用进口低噪声设备,将产生较大噪声的设备,如自动开料机、冲压机、精密打磨机和机械臂抛光机等设置在建筑物的低层,如车间一,并分散布置,平时加强设备的维护、保养和润滑。操作人员佩戴防噪声耳塞或耳罩。

3.7个体防护

调查发现,项目单位为各岗位作业工人均配备合适的防护用品,工人根据需要进行申领,但个别工人对职业病危害的意识不足,未能正确佩戴防毒和防尘口罩或面具。

3.8职业卫生管理情况

项目单位根据评价的建议,设置专职职业卫生管理人员,制定本机构的职业病防治规划,补充完善相应的实施方案和操作规程,落实职业病危害因素定期检测、职业健康检查和职业卫生培训等,在安全应急预案里增加职业卫生部分及培训演练,增加职业病危害告知和警示标志,补充完善职业卫生档案,增加职业卫生专项经费管理。

4讨论

4.1评价

综合分析,本建设项目总体布局合理,生产过程机械化、自动化程度较高,能够优先采用先进的生产工艺和设施,针对生产过程中存在的职业病危害因素都采取了相应的防护措施(如防尘毒、隔声减振等),有效地控制和消除职业病危害因素对劳动健康的影响。通过职业卫生调查情况和职业卫生检测结果分析,本建设项目存在的主要职业病危害因素为:电焊烟尘、砂轮磨尘、二氧化氮、一氧化碳、臭氧、紫外辐射、噪声等。上述职业病危害因素的浓度(强度)监测结果均符合国家职业卫生标准要求。该建设项目为智能制造生产企业,采用的设备较先进,机械设备的噪声较小,产生的粉尘均有相应的防护设施,焊接采用先进的自动焊接技术,职业病防治效果较好。职业健康监护情况、职业病防护设施、个体防护用品、职业卫生管理情况(包括应急救援措施)等,各项措施均与国家相关标准符合且有效。根据《建设项目职业病危害风险分类管理目录(2012)版》的规定,本项目属于职业病危害风险较重的项目。职业病危害关键控制点在于开料、冲压、打磨、抛光和焊接等环节。

4.2建议

项目单位根据本报告的建议进行整改,重点在于加强个体防护,督促工人正确佩戴个体防护用品;职业健康检查仍有2名作业人员未进行体检,不能了解该工人的职业健康情况,不利于开展职业健康监护,应及时委托有资质的体检机构对该其进行上岗前体检。