基于八角环二维力传感器抓取力控制研究*

宋俊男, 张秋菊, 张 进

(1.江南大学 机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

0 引 言

机械手实现对物体的无滑动稳定抓取,尤其是在抓取柔软或者酥脆的物体时,抓取控制是一个难题。机械手抓取物体时,常采用触觉传感器检测夹持力大小[1,2]。为了使夹持器具有更强的适应性,夹取未知物体,相关研究在夹持器系统中引入了滑觉传感器,以检测物体与夹持器之间的相对滑动[3~7]。此外,力传感器和滑觉传感器的集成在果蔬抓取中得到了应用[6,7]。

在国内外现有技术中,单独检测滑觉的直接反馈控制未考虑抓取滑动的各种情况,未实时掌握物体的质量,表面摩擦系数,硬度等要素,只是一旦检测到滑动即增加抓取力,不具备较强的自适应性[8]。更多是在研究滑动发生后,如何检测滑觉,怎样加载夹持力以消除滑动。甚至还会出现滑动已经发生了,执行器还未反应,导致抓取失败的问题。在有效预防滑动,实施稳定抓取方面的研究很少。

为了使机械手具有自适应能力,本文将八角环二维力传感器运用于机械手末端,感知抓取过程中夹持力和切向力信息,并对机器人末端二指平行手爪进行力反馈控制。通过检测切向力,对夹持力进行力比例控制。

1 八角环原理及设计

1.1 八角环的理论分析与计算

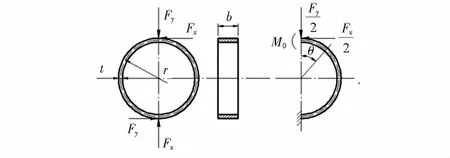

如图1所示,圆环受垂直力Fy和水平力Fx作用,各处的力矩Mθ为

(1)

式中r为圆环的平均半径;θ为力作用点法线方向与y轴夹角,顺时针为正。由式(1)可求得圆环的应变节点,当Fx使Mθ等于0时,θ等于90°;当Fy使Mθ等于0时,θ等于39.6°或140.4°。

图1 圆环受力分析

八角环传感器如图2所示,对传感器施加垂直载荷Fy和水平载荷Fx,以及逆时针方向的正力矩M0。所施加力的作用点如图2,其中,Fy对环产生压缩。在环上,角度φ位置处产生的力矩Mφ为[9]

(2)

产生的应变εφ为

(3)

式中b为环宽;l为两圆孔孔距;r为环的平均半径;t为环厚;φ为逆时针与y轴的夹角;E为材料的弹性模量。

图2 八角环传感器

1.2 八角环传感器结构设计

传统的八角环传感器多用于测机床切削力[10],测力范围在千牛(kN)量级,具有高刚度、低灵敏度,以及体积大等缺点,不适合机械手末端信息采集。本文将传感器微型化,尺寸参数优化后,八角传感器结构如图3所示。

图3 传感器结构及应变片分布

在传感器的中线面处设有凸型间隙,对传感器有过载保护作用;宽h的梁间隙(h=1 mm),可以减小工作环宽,增加传感器的灵敏度。X向检测切向力,Y向检测夹持正压力。所施加力的量程为Fy=20 N,Fx=10 N。该传感器的材料为LY12硬铝合金。根据传感器小型化,具有高灵敏度,且要产生足够的应变,但不能超过1 500×10-6mm/mm,并且设计安全系数在2~2.5。根据式(2)和式(3),设计八角环的尺寸,确定八角环结构参数为:环宽度b=6 mm,孔距l=15 mm,平均半径r=4.3 mm,环厚度t=0.5 mm。

1.3 八角应变片布片及测试原理

为了方便贴片布线,应变片电阻器分布如图3所示。采用2个全桥惠斯通电桥分别测量2个方向力。其中,R1~R4用于测量Fx;R5~R8用于测量Fy。

电路测试原理如式(4)

(4)

式中K1,K2分别为UFx,UFy的输出系数。

2 八角环贴片位置分析

2.1 八角环传感器受力分析

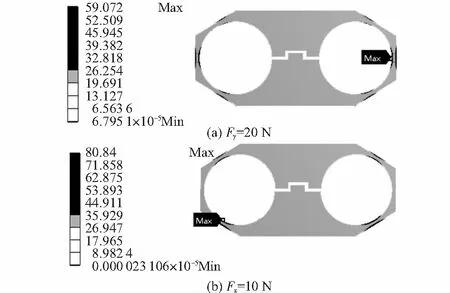

利用Ansys Workbench对所设计的传感器进行有限元分析,能准确找到应变节点,确定应变片的最佳贴片位置。

弹性体的加工材料为硬质铝合金LY12,应变计选择中航电测BF120—1AA—W(23),敏感栅尺寸为1 mm×1 mm。在传感器底部施加约束,分别在顶部断面中心施加满量程集中力载荷Fx=10 N,Fy=20 N,传感器受力坐标轴如图2。图4为八角环有限元分析结果,Fy=20 N,传感器最大应力在φ=90°左右处,如图4(a);Fx=10 N,传感器最大应力在φ=45°左右处,如图4(b)。在满载情况下,八角环所受最大应力为139 MPa,小于硬铝合金的屈服强度360 MPa,安全系数为2.6,说明安全。

图4 传感器有限元分析结果

2.2 应变节点分析

选择传感器梁的中心位置为定义路径,如图3所示,由于传感器是对称的,路径ab,cd,ef,gh即可反映所有应变情况,其中,路径gh定义为环内壁φ=(0°~180°)。

图5 沿路径应变分布

路径上各节点应变如图5所示。在单维力Fy=20 N作用下,路径ab在2.0 mm附近应变为0 mm/mm,路径cd在1.9 mm附近应变为0 mm/mm。在单维力Fx=10 N的作用下,路径ef在2.0 mm附近应变为0 mm/mm,路径gh在6.2 mm附近应变为0 mm/mm。

以上方式仅粗略定位应变片的位置。由于应变片测得的是应变片面积内的平均应变,因此,需找到最小的应变值以得到准确贴片位置。在有限元分析过程中,根据图5结果安排贴片位置,并对贴片进行微调,找到应变片应变区域平均应变值最小的位置,获得八角环传感器的最佳贴片位置。最终贴片位置为路径ab的1.66 mm处,φ=143.37°处;路径cd的1.60 mm处,φ=46.33°处;路径ef在1.88 mm,φ=83.82°处;路径gh在φ=82.34°处。

3 传感器的静态标定与解耦分析

根据传感器设计尺寸,选择材料LY12—CZ,粗加工后,人工时效24 h再精加工,完成传感器的制作。传感器实物如图6所示,按照图3所示,在传感器上粘贴应变片,8个电阻应变片组成2个全桥电路,分别测量X向力及Y向力。采用恒压源供电,铝合金温度自补偿应变计,全桥电路做温度补偿,全桥并联调零电路。标定应在尽可能接近工作环境的条件下进行,将传感器信号输出端连接500倍放大电路,接在采集卡上。

图6 八角环传感器实物

为了消除或减小维间耦合误差,提高测试精度,需要对传感器进行标定实验[11]。

标定矩阵表达了二维力传感器输入与输出的线性关系。由于存在维间耦合,桥路输出电压与力的关系为

(5)

依次在X,Y方向上施加一组已知的定值载荷,反复3次,并同时记录X,Y方向桥路的输出电压值,再对每次数据做算术平均,通过最小二乘拟合成4条曲线。X方向施加力时,Fx=0.426 7x-0.005 6;Fy=-0.002 8x-0.007 7;Y方向施加力时,Fy=0.222 9x-0.018 7;Fx=-0.004 9x-0.004 5。曲线的斜率k1,k2,k3,k4,b1,b2,b3,b4,即对应标定系数矩阵中的对应的系数,得到传感器标定系数矩阵C和b为

将C和b代入式(5)可以得到二维力的解

(6)

4 基于八角环二维力传感器的抓取力调节

为了既能避免抓取物滑落,又能防止物体损伤,必须获得最小抓取力。摩擦系数可以通过切向力和法向力的比值得到,本文通过运用八角环二维力传感器检测摩擦系数,测得的系数结果与斜坡法作对比。

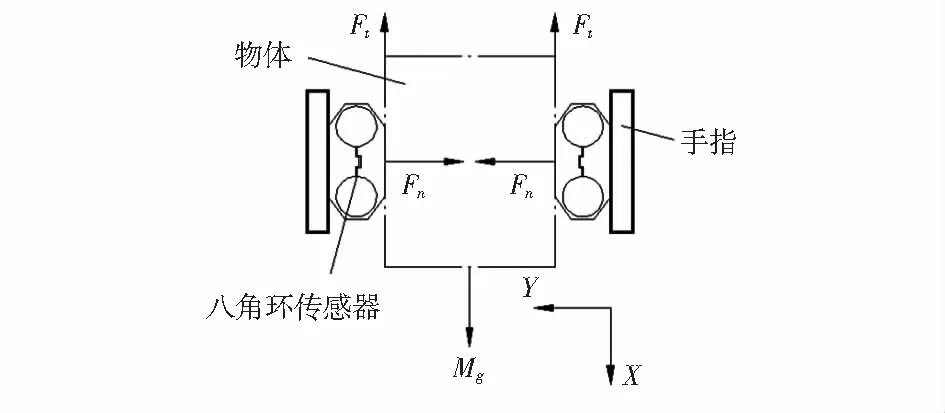

传感器与夹持器安装如图7所示。稳定抓取条件

2μ0Fn≥Mg

(7)

化简得

Fn≥Mg/2μ0

(8)

式中μ0为最大静摩擦系数;Fn为夹持力;Mg为物体重量;Ft为物体所受摩擦力。Mg和μ0可以由八角环二维力传感器检测,根据物体受力平衡有Fx=Ft,Fy=Fn,Mg=2Fx,式(8)可简化为

μ0≤Fx/Fy

(9)

图7 平行二指接触受力分析

4.1 最小夹持力获得及静摩擦因素测定

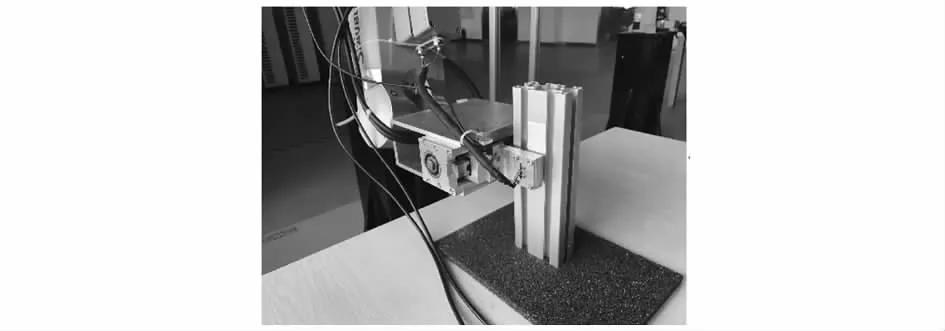

夹持器系统如图8所示,二指平行手爪安装于机器人末端,八角环二维力传感器安装于手爪末端。末端执行器采用三菱伺服电机、同步带轮、双旋向丝杠组成的二指夹持器。

图8夹持器系统实物

先以一个较大的力抓住物体,然后逐渐松开手爪,当Fx有变化的趋势时,证明物体有滑动趋势。此时记录Fx和Fy,Fy为该物体的最小夹持力,可得最大静摩擦系数μ0=Fx/Fy。

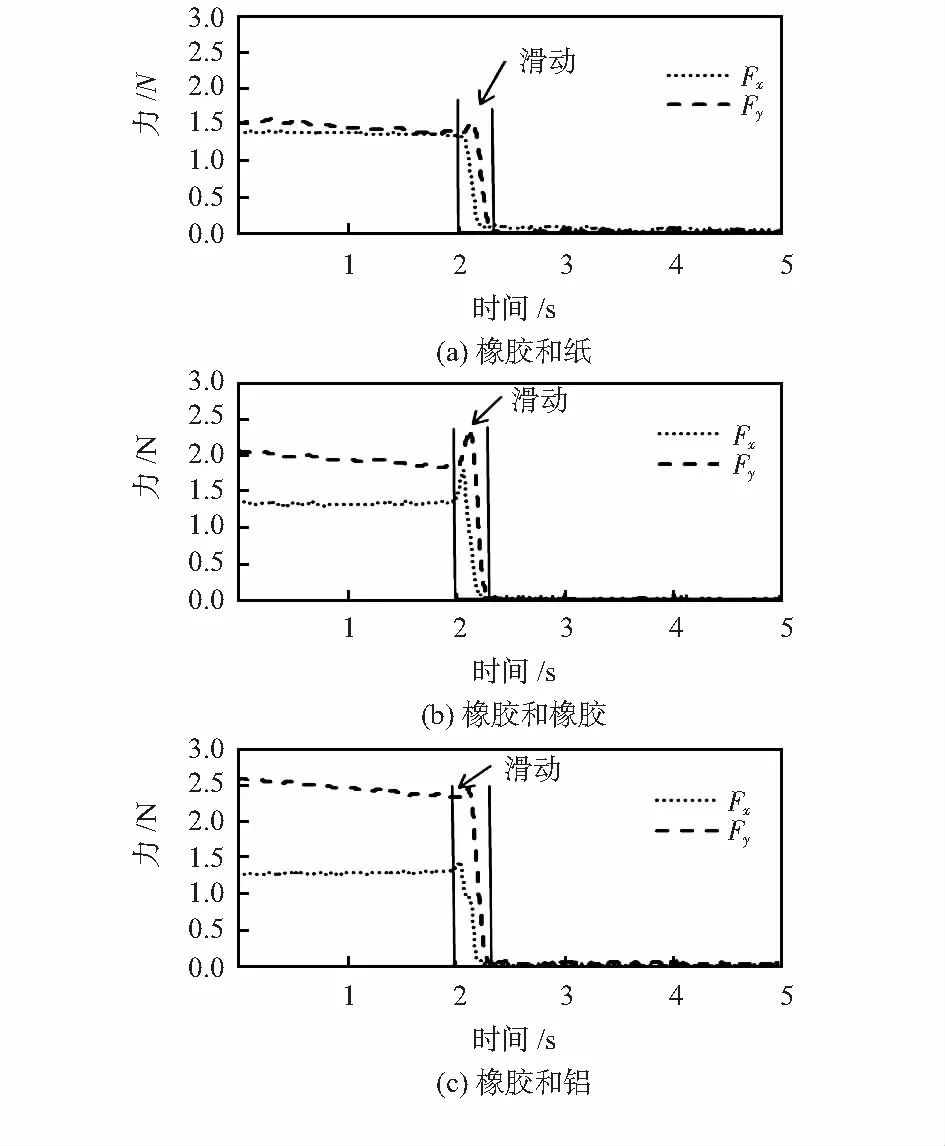

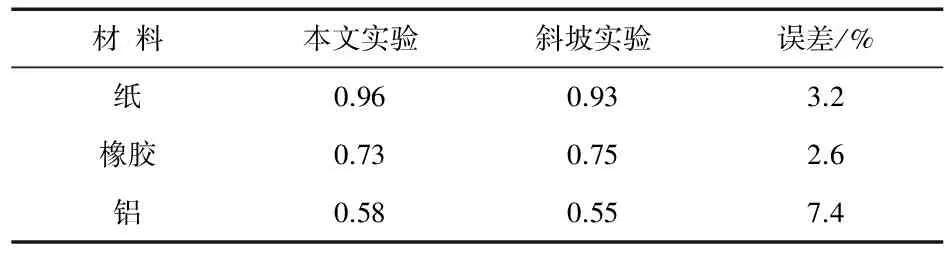

在传感器表面及对应手指表面贴有一层橡胶,图9(a)~图9(c)显示手爪抓取不同表面材料检测的切向力和夹持力。在2 s左右表示物体即将脱离手指。两实验对比如表1。

图9 摩擦系数的测量结果

表1 静摩擦系数实验对比

4.2 夹持力和切向力的力比例控制

根据前述方法测量最大静摩擦系数μ0,并将μs设定为目标值,令μs<μ0,根据式(10)调节夹持力Fy,使Fx/Fy永远趋于μs,且小于μ0,处于摩擦锥内

Fy=Fx/μs

(10)

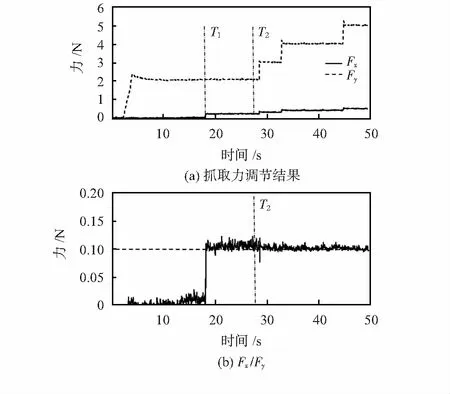

如图10(a)所示,机械手抓取玻璃杯,玻璃杯重约40 g,测得玻璃杯与夹爪最大摩擦因素μ0=0.12,最小夹持力为2 N。控制二指夹持器以2 N的夹持力抓住玻璃杯,机械手在T1时刻以2.5 mm/s匀速抬升。设定μs=0.1,T2时刻打开力比例调节控制器,然后逐渐向杯里加20 g砝码,使玻璃杯质量增加。当八角环传感器检测到切向力Fx增加,夹持器系统根据式(10)调节夹持力Fy,使μs=0.1,如图10(b)所示。夹持力Fy永远以一个接近最小夹持力去夹持物体,有效消除了外界干扰的影响,避免了物体滑落,实现了稳定抓取。

图10 抓取玻璃杯

5 结 论

设计了一种小型八角环二维力传感器,可用于机械手二维抓取力的检测。该传感器采用电阻应变片和桥式检测电路,结构简单,体积小,成本低。标定结果表明:传感器量程为X向0~10 N,灵敏度为0.45 V/N;Y向0~20 N,灵敏度为0.2 V/N;总精度0.5 %。基于八角环二维力传感器的抓取力调节试验表明:能有效预防滑动的发生,实现了无滑动的稳定抓取。

[1] Chitta S,Sturm J,Piccoli M,et al.Tactile sensing for mobile manipulation[J].IEEE Transactions on Robotics,2011,27(3):558-568.

[2] 胡志勇,张学炜,张 伟,等.西瓜采摘末端执行器夹持力精确控制[J].农业工程学报,2014,30(17):43-49.

[3] 周 俊,杨肖蓉,朱树平.基于自适应神经模糊网络的果蔬抓取力控制[J].农业机械学报,2014,45(7):67-72.

[4] Zhang Y,Duan X,Zhong G,et al.Initial slip detection and its application in biomimetic robotic hands[J].IEEE Sensors Journal,2016,16(19):7073-7080.

[5] Pettersson A,Davis S,Gray J O,et al.Design of a magnetorheological robot gripper for handling of delicate food products with varying shapes[J].Journal of Food Engineering,2010,98(3):332-338.

[6] 周 俊,朱树平.农业机器人果蔬抓取中滑觉检测研究[J].农业机械学报,2013,44(2):171-176.

[7] 朱树平.基于滑觉检测的农业机器人果蔬抓取研究[D].南京:南京农业大学,2012.

[8] 李雪峰.基于滑动检测的假肢手反射控制研究[D].长沙:中南大学,2014.

[9] McLaughlin N B.Correction of an error in equations for extended ring transducers[J].Transactions of the ASAE,1996,39(2):443-444.

[10] Zhao Y,Zhao Y,Liang S,et al.A high performance sensor for triaxial cutting force measurement in turning[J].Sensors,2015,15(4):7969-7984.

[11] 何 斌,蔡 蜜,王 昆.仿生湿吸二维微力传感器设计与试验研究[J].传感器与微系统,2014,33(3):79-81.